导管架平台卡箍修复的有限元分析

程凯旋, 陈金忠, 杨树耕

(天津大学 a.建筑工程学院; b.水利与安全国家重点实验室, 天津 300072)

0 引 言

据统计,全球现役的导管架平台中,大约有1/3已经使用15年以上[1],这些老龄平台的许多构件已出现不同程度的疲劳裂纹,结构老化和损伤严重,平台在这种状态下无法继续服役。由于海洋平台建造周期长、投资大,因此选择对损伤后的平台进行修复是一种更经济的手段。为此,需要对损伤修复后的平台结构进行强度校核,以验证现有的修复形式是否可以满足使用要求。

目前对损伤构件的修复主要使用卡箍法。卡箍法是用套筒从外部套住受损构件的损伤部位,通过各瓣边缘的螺栓连接并紧固,使套筒卡在受损构件上,通过两者之间的摩擦力或剪力键来传力,以提高受损部位的强度。卡箍法有多种形式,如机械卡箍、灌浆卡箍、压力卡箍等。

有学者已经在卡箍法的有限元分析方面取得了一些成果。多数学者的研究工作集中于研究卡箍修复后的极限承载力方面。龚顺风等[2]在模型试验的基础上使用非线性有限元程序对T型灌浆卡箍节点的极限承载能力进行计算,得出其轴向拉压和承受面内弯矩的极限承载力。金伟良等[3]使用ANSYS软件建立有凹陷的直管模型和使用灌浆卡箍修复后的模型,使用BRICK 45和SHELL 143单元对构件进行剖分,通过比较两者,研究修复效果和极限承载力的情况。徐爽等[4]针对灌浆卡箍维修加固方法,选用ANSYS的分层单元模拟管节点处维修加固前后的应力状态变化,并利用局部模型嵌入整体模型的方法进行分析计算,验证修复效果。宋朝霞等[5]使用SACS软件建立使用卡箍连接的临时取样平台模型,验证其是否满足规范要求。

本文对机械卡箍修复方法进行有限元分析,研究其在ANSYS软件中的模拟方法并对其修复效果进行验证,并研究3个典型节点的最小修复长度和平台中单个节点修复后的影响。

1 ANSYS中卡箍修复模拟方法

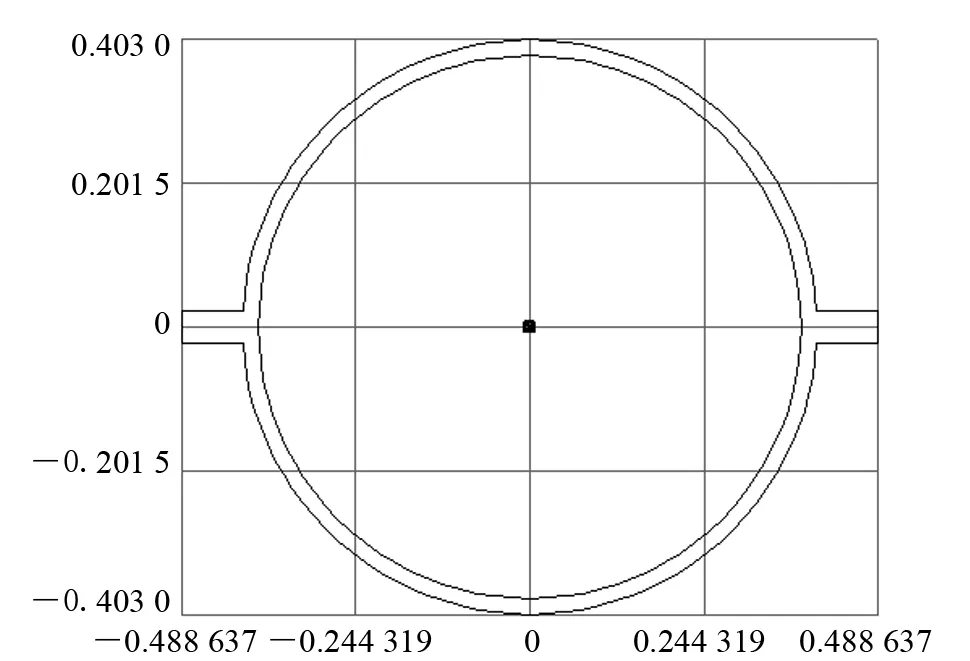

图1 卡箍截面形式

为了研究受损节点卡箍的模拟方法,使用ANSYS软件对导管架中3种典型的结构形式,即T型节点、K型节点和直管跨中节点的修复卡箍进行模拟。管体模型均为轴线模型,使用PIPE 288单元,在损伤处设置两个独立的节点模拟损伤处全部断开,在卡箍模型的模拟中使用BEAM 188单元的自定义截面功能。模型中使用的卡箍均为两瓣式卡箍,通过各瓣边缘的螺栓连接紧固成为一体并拧紧卡在受损部位上。为了提高计算效率并简化模型,将卡箍螺栓连接部分简化为直接连接,即假定卡箍的两瓣为一个整体。首先,在ANSYS中绘制如图1所示的卡箍截面形式,将该面设置为PLANE 82单元,并进行网格划分,将结果输出为.sect文件。然后,手动定义模拟卡箍的BEAM 188单元,将上一步得到的.sect文件设置为单元的横截面形状。最后,在管体节点上直接创建卡箍单元,使两者联系在一起,以满足连续性要求和载荷传递要求。

节点模型如图2所示。

图2 3种关节点形式

(1) T型节点:管体尺寸分别为φ762 mm×13 mm和φ508 mm×13 mm,管长分别为12 m和2.582 m;断裂处为两管节点焊缝,长度为100 mm。使用卡箍壁厚为19 mm。

(2) K型节点:管体尺寸分别为φ610 mm×19 mm和φ610 mm×13 mm,直边管长为19.5 m,两斜撑管长均为15.286 m;断裂处为斜撑右侧管节点焊缝,长度为100 mm。使用卡箍壁厚为22 mm。

(3) 直管跨中节点:管体尺寸为φ762 mm×19 mm,管长为16.2 m;断裂处位于直管跨中位置,长度为100 mm。使用卡箍壁厚为22 mm。

以上节点模型使用材料为钢材,设定弹性模量为2.1×108kPa,泊松比为0.3。

建立以上3种节点模型后进行加载求解,验证模型是否达到修复目的,并研究每个模型达到修复效果的最小卡箍长度。

2 局部模型中最小卡箍长度

建立完好的节点模型和卡箍修复后的节点模型,在相同位置施加单位力和单位弯矩,求解后验证修复后的结构能否达到载荷传递和保证修复后结构连续性的目的。分别调整3种节点模型的卡箍长度,研究不同卡箍长度对修复效果的影响。针对不同卡箍长度,比较修复后损伤附近的最大von Mises应力相对于完好模型中该处应力的变化程度,即该处的应力变化率。应力变化率的绝对值越大表示应力变化越剧烈,使用卡箍带来了额外的强度,应力变化越剧烈说明额外强度越大,修复效果越明显。

2.1 T型节点卡箍修复

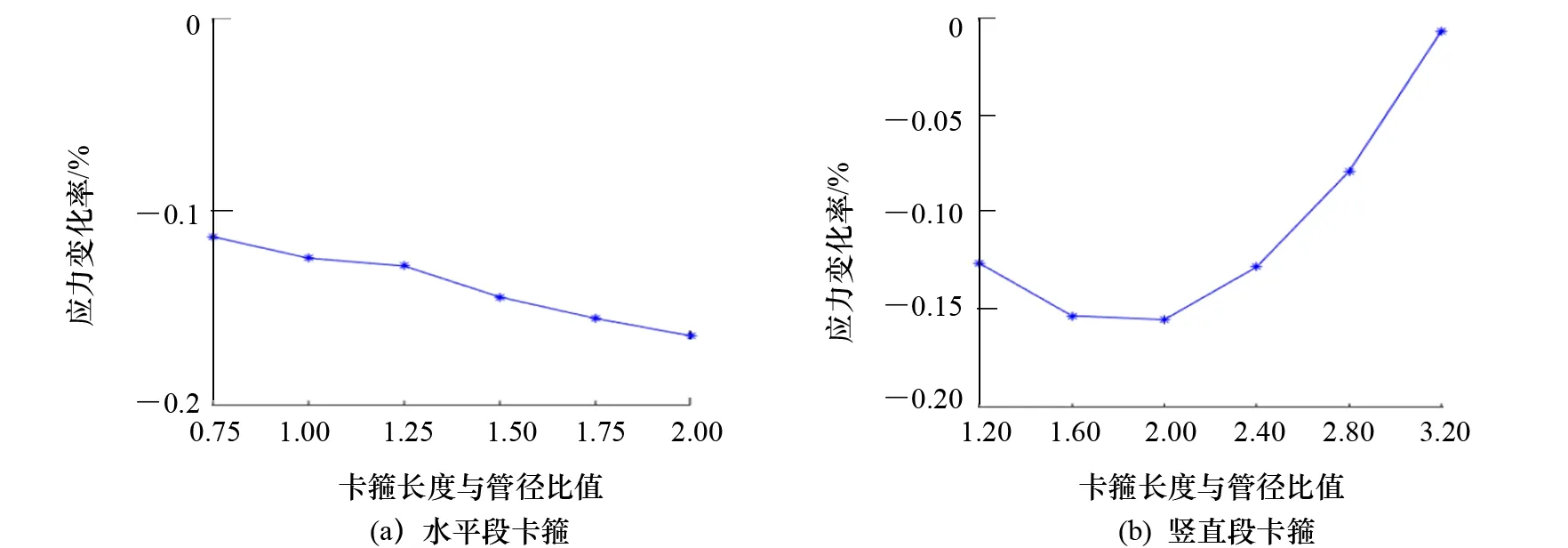

图3 拉力作用时T型节点水平段不同 卡箍长度时的应力变化率

在T型节点模型的竖直管端部施加轴向单位拉力,调整卡箍长度分别进行计算。竖直段卡箍长度固定为0.4 m,调整水平段卡箍长度,加载求解后所得数据如图3所示。可以看出,上述卡箍均能满足修复要求。水平段卡箍长度每改变管径的0.25倍,应力变化率的增量约为1.22%,可近似认为应力大小随卡箍长度线性变化。

在竖直管端部施加轴向单位拉力,水平段卡箍长度固定为1.4 m,调整竖直段卡箍长度,求解后发现竖直段卡箍的变化对轴向载荷的承载力基本没有影响。可以看出,对于受轴向载荷的修复节点,水平段卡箍产生的修复效果更为明显,竖直段卡箍长度只需考虑构造要求即可。在实际应用中,在进行轴向载荷下T型节点修复时,增加水平卡箍长度或者增加使用卡箍的壁厚是提高修复效果的有效方法。

在竖直管端施加单位弯矩Mz=1 kN·m,竖直管段卡箍长度固定为0.6 m,调整水平卡箍长度,加载求解后对损伤附近的最大应力与完好模型中该处应力进行比较。卡箍长度与应力变化率的关系如图4(a)所示。可以看出,在施加弯矩情况下,改变水平管段卡箍长度对承载力的影响较小。

在竖直管端施加单位弯矩Mz=1 kN·m,水平直管段卡箍长度固定为1.4 m,调整竖直卡箍长度分别进行计算,加载求解后对损伤附近的最大应力与完好模型中该处应力进行比较。卡箍长度与应力变化率的关系如图4(b)所示。可以看出,竖直卡箍长度增长至管径两倍后,随着卡箍长度增加,修复处应力增大。这是因为卡箍过长,使得卡箍边缘距离加载处较近。在此种情况下,卡箍会将弯矩载荷更多地传递至损伤处,反而对修复效果不利。

在实际应用中,如果受弯矩作用的T型节点的损伤管段长度较短,应避免卡箍与载荷集中处距离过小,此时增加卡箍长度将对修复效果不利,应考虑增加水平卡箍长度或增大卡箍壁厚提高修复效果。

图4 弯矩作用时T型节点水平段及竖直段不同卡箍长度的应力变化率

2.2 K型节点卡箍修复

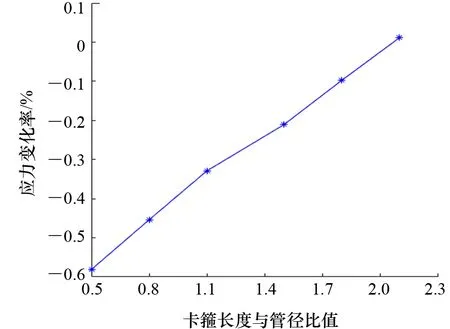

在K型节点的竖直管端部施加轴向单位拉力,调整卡箍长度进行比较计算。斜向卡箍长度固定为0.7 m,调整水平段卡箍长度,加载求解后,将损伤附近的最大von Mises应力与完好模型中该处von Mises应力进行比较。卡箍长度与应力变化率的关系如图5所示。可以看出,当水平卡箍长度为管径的2.6倍时不能满足修复要求。随着水平卡箍长度的增加,修复管处应力逐渐变小,且变化率逐渐增大。这说明K型节点的水平卡箍长度增加对损伤修复效果是有益的,且随着卡箍的加长,增加卡箍长度的额外修复效果在增强。

在竖直管端部施加轴向单位拉力,调整斜向卡箍长度进行比较计算。固定水平段卡箍长度为管径的4倍,调整斜向卡箍长度,加载求解后,将损伤附近的最大von Mises应力与完好模型中该处von Mises应力进行比较,卡箍长度与应力变化率的关系如图6所示。可以看出,当斜向卡箍长度增大至管径的2.1倍时不能满足修复要求。随着斜向卡箍长度的增加,修复管处应力逐渐变大,变化率逐渐减小。这说明K型节点的斜向卡箍长度增加对损伤修复效果的提升不显著。

图5 拉力作用时K型节点水平段不同卡箍长度时的应力变化率

图6 拉力作用时K型节点斜向不同卡箍长度时的应力变化率

在实际应用过程中,受轴向力的K型节点斜向卡箍不宜过长,增加卡箍水平长度或者增大卡箍壁厚才是提高修复效果的有效方法。

在竖直管端施加单位弯矩Mz=1 kN·m,斜向管段卡箍长度固定为管径的1.1倍,调整水平卡箍长度进行计算,加载求解后,将损伤附近的最大von Mises应力与完好模型中该处von Mises应力进行比较,卡箍长度与应力变化率的关系如图7所示。可以看出,上述水平卡箍长度都可以满足修复需要。但是随着水平卡箍的加长,最大应力增加,增长率降低,说明在弯矩作用下,水平卡箍长度增加对修复效果的提升不显著。在实际应用中,应注意合理选择水平卡箍长度,以免浪费材料和损失修复效果。

水平段卡箍长度固定为管径的4倍,调整斜向卡箍长度,加载求解后,将损伤附近的最大von Mises应力与完好模型中该处von Mises应力进行比较,卡箍长度和应力变化率的关系如8所示。可以看出,上述长度的斜向卡箍都可以满足修复需要。随着斜向卡箍的加长,最大应力减小,且变化率在增大,说明在弯矩作用下,斜向卡箍长度增加对修复效果的提升有利,且随着卡箍的加长,增加卡箍长度的额外修复效果在增强。

图7 弯矩作用时K型节点水平向不同卡箍长度时的应力变化率

图8 弯矩作用时K型节点斜向不同卡箍长度时的应力变化率

2.3 直管跨中节点卡箍修复

在直管跨中节点模型的两端分别单独施加轴力和弯矩。模拟结果显示,在轴力和弯矩分别作用下,不同长度的22 mm壁厚卡箍均能达到修复目的,且增加卡箍长度应力基本不发生变化,说明在此种情况下较短的卡箍即可达到修复目的,在实际使用中只需考虑构造要求即可。

通过上述分析可以看出,此种方法可以成功模拟实际平台卡箍修复后的情形。计算发现,在对直管跨中节点进行修复时,0.65倍管径长度的卡箍即可达到有效的修复目的。修复T型节点时,改变竖直段卡箍长度对轴向载荷作用下节点的修复效果改变不明显,水平段卡箍长度为0.75倍管径时即可达到修复效果。修复K型节点时,在轴向载荷为主要载荷情况下,斜向卡箍长度不应超过管径的2倍,水平段卡箍长度应大于管径的3倍,但过长的水平卡箍不利于达到修复效果并且浪费材料。

3 整体模型中单个节点卡箍修复后对结构的影响

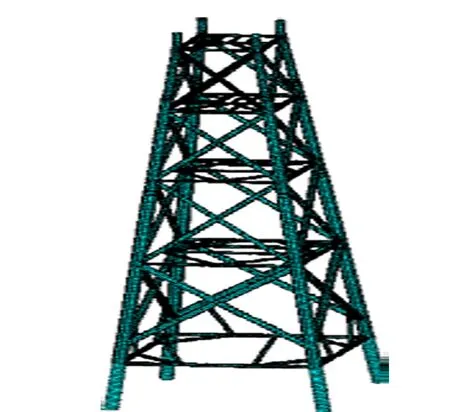

图9 导管架模型示例

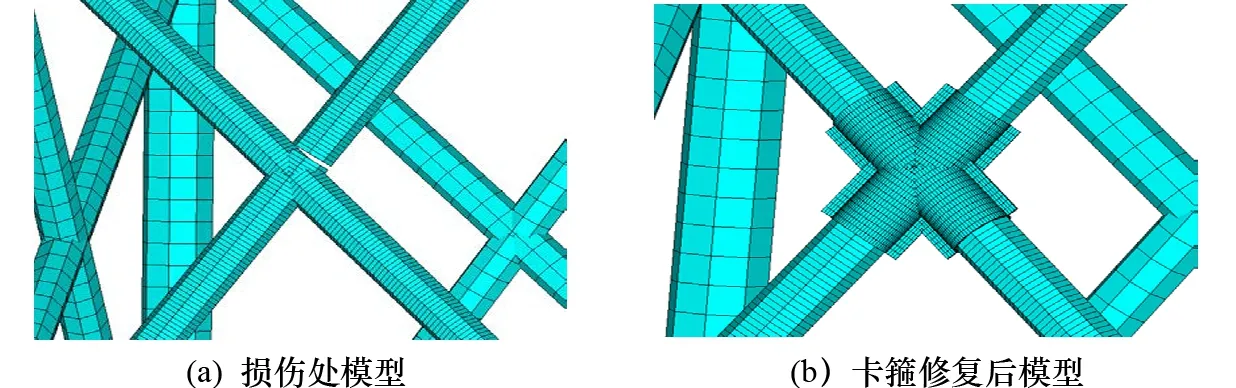

使用ANSYS建立完好的整体导管架模型,如图9所示。损伤模型主体与完好模型相同,假设损伤处为水线面附近X型节点的焊缝断裂,损伤处单根构件长度为9.591 m,管材尺寸为φ941 mm×22 mm,假设损伤处为完全断裂,断裂长度为100 mm。使用卡箍为钢制卡箍,壁厚为24 mm。设定单向卡箍长度为管径的1.5倍,模型如图10所示。在两个模型的导管架顶端的4个节点施加竖直向下的集中力5 000 kN,模拟上部组块对导管架的载荷作用。添加海洋环境载荷,设定海水密度为1 030 kg/m3,水深为79.4 m,波高为8 m,周期为10 s,拖曳力系数CD=0.5,惯性力系数CM=2,并进行波浪搜索确定最大波浪力相位角。

图10 损伤处及卡箍修复示例

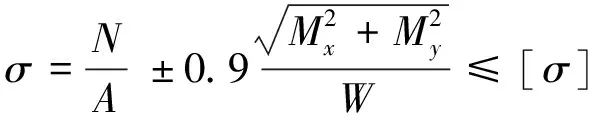

对加载后的整体模型进行波浪搜索。设定波浪为x轴正向入射、对角线入射(即与x轴夹角为48.6°)和y轴正向入射,波浪搜索后求得最大波浪力的相位角分别为109°、110°和110°。分别对完好模型和修复后模型求解,通过后处理得到模型的相关位移和应力数据,并按《海上固定平台入级与建造规范》[6]校核最大轴向应力。选用的规范公式为

(1)

式中:σ为轴向应力,MPa;N为计算截面的轴向力,N;A为计算截面的弯矩,N·mm;Mx和My为计算截面分别绕x轴和y轴的弯矩;W为圆管截面的剖面模数。

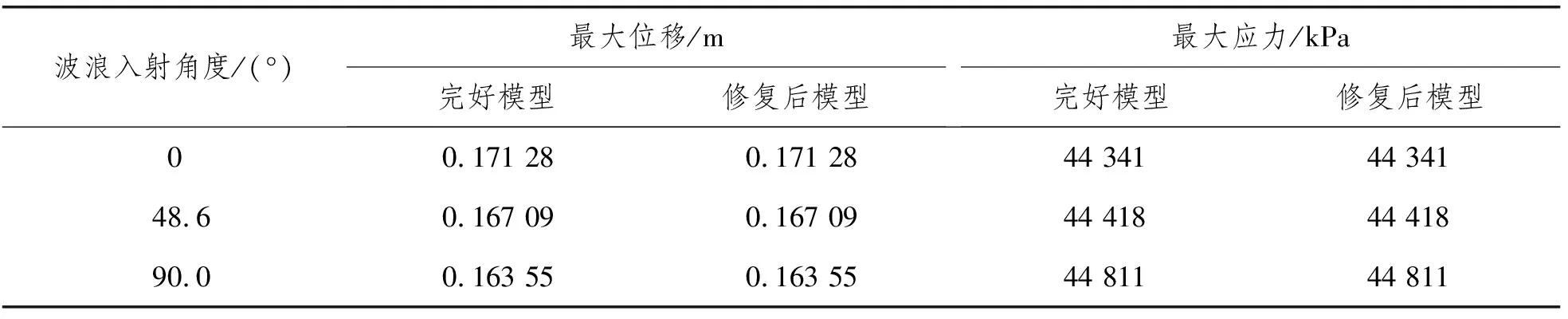

将两个模型在3种波浪情况下的数据汇总如表1所示。

表1 整体最大应力和最大位移对比表

从表1可以看出,完整模型按规范校核的最大应力和最大位移的数值均在规定范围内,说明使用的模型是合理的。通过两个模型的比较可以看出,只对单一节点进行卡箍修复对整体结构的最大应力和最大位移没有影响。

比较修复节点及该节点相邻杆件的局部应力与位移,将不同波浪入射角下的局部最大von Mises应力和最大位移汇总如表2所示。

表2 局部最大应力和最大位移对比表

从表2可以看出,在3种不同的波浪入射角条件下,1.5倍管径长度的卡箍均能达到修复效果。修复后节点附近最大von Mises应力下降3%左右,最大位移增加值均在1 cm以内。同时,该修复措施对结构整体位移和静力强度没有影响。因此,可以认为在此模型中,应用1.5倍管径长度的卡箍可以满足此模型的修复要求。

4 结 论

提出了在ANSYS中设置独立节点并使用BEAM 188单元的自定义截面功能创建卡箍单元模拟卡箍修复后结构的方法。进一步应用此方法对3种导管架平台中典型节点的卡箍修复后的结构进行了局部结构静力分析,找到了修复3种节点的最小卡箍长度。最后,应用此方法研究导管架整体模型的单个节点修复后对整体结构和该节点的影响。此次研究过程成功实现了对导管架平台卡箍修复后结构的数值模拟,在此基础上进一步研究了不同形式的卡箍以及卡箍长度对修复效果的影响,所取得的研究成果可应用于局部损坏平台的修复效果评估。