超高速磨床仿真分析

朱 爽,王 超

(沈阳工程学院 机械学院,辽宁 沈阳 110136)

机床结构优化的目的是通过改善机床的动态特性提高机床的加工精度。通过对机床的仿真分析,可以了解机床的特点,找到机床的不足,为优化机床结构、提高机床精度提供依据。本文以超高速磨床为例,对其进行仿真分析,找到磨床的薄弱部分。

1 模态分析技术

模态分析是动态特性分析的一种重要方法,是利用模态参数求解多自由度方程组的内部耦合问题,可以应用于动态特性的分析、评价和预测中[1]。在设计中,利用模态分析对机构的动态特性做出评价并进行优化,可以省略样机加工检测的过程,降低设计成本,提高效率。

2 超高速磨床有限元建模

直接在有限元软件中建模的方法相对比较精确,但是有限元软件的建模功能一般比较复杂,不适合创建结构复杂的模型。而采用三维软件建模的方法比较简单,可以创建复杂模型,但是在导入有限元软件的过程中容易出现错误,缺少零部件[2]。

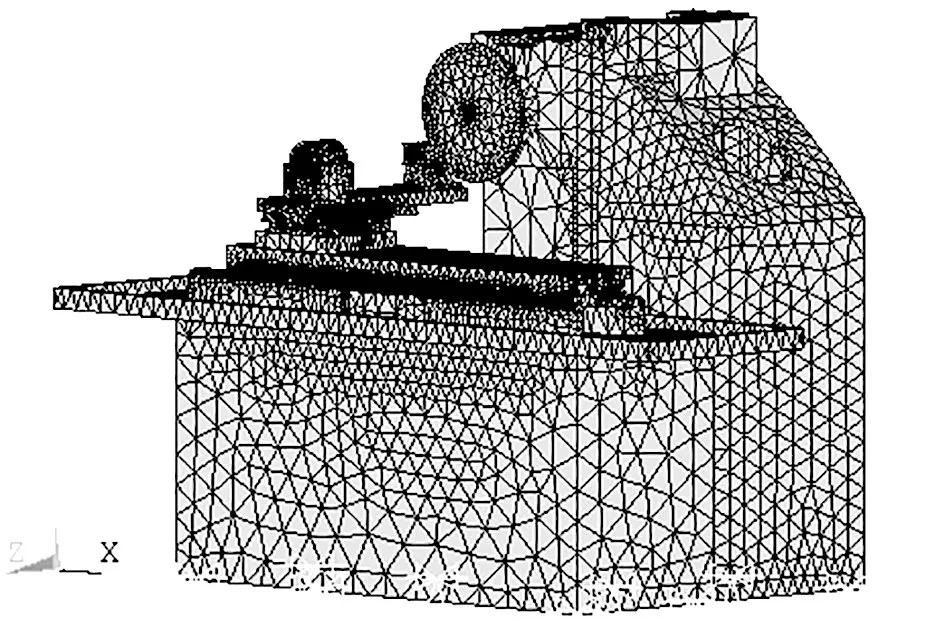

本文所研究的超高速磨床结构较为复杂,不适合直接在有限元软件中建模,故采用Pro/e软件进行1:1建模。为了尽量减少导入模型时产生的偏差,建模过程中应尽量精准,并忽略对机床加工精度影响很小的结构特征,尽量使模型对称。最终导入的模型如图1所示。

图1 超高速磨床有限元模型

3 超高速磨床模态分析

3.1 选择单元类型

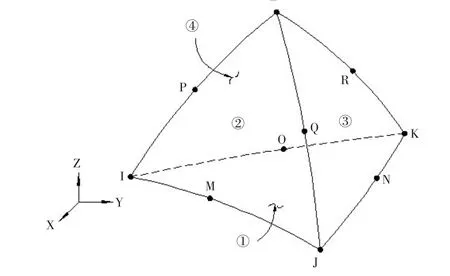

模态分析的基本思想是用有限个单元代替复杂的几何机构,通过对每个单元的求解最终得到整体机构的模态特性[3]。在ANSYS软件中,常用的实体单元类型有solid45、solid92、solid185和solid187。其中solid45和solid185是六面体单元,如图2所示。这种单元体速度快,但是难以划分网格,不适合复杂结构。Solid92和solid187是带中间节点的四面体单元,如图3所示。这种单元体容易划分网格,适合任何结构,但是计算量大,速度稍慢。本文所分析的超高速磨床结构较为复杂,适合采用带中间节点的四面体单元类型。

图2 六面体单元

L

图3 四面体单元

3.2 网格划分

网格划分是模态分析前处理的重要步骤,网格划分的数量、质量和单元阶次等决定了后期模态分析计算的质量。在ANSYS软件中,网格划分有自由网格和映射网格两种形式,其中自由网格应用范围广,对几何体没有形状要求,四面体单元和六面体单元都可以使用,也可以两种单元类型混合使用;映射网格的适用范围较小,对几何体形状规则有要求,且只能使用六面体单元,不适用于结构复杂的几何体。由于本文采用的是四面体单元类型,故采用自由网格的形式进行划分。

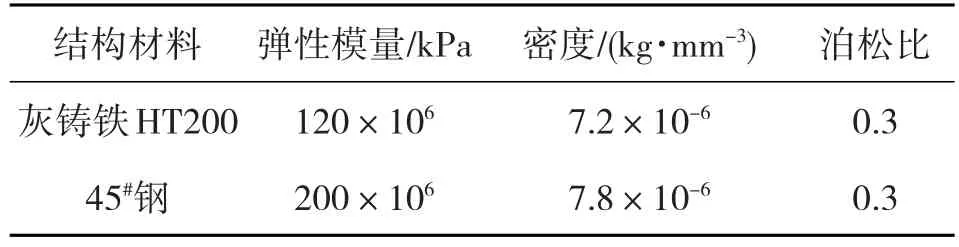

3.3 材料属性定义

材料属性是指密度、弹性模量、泊松比等。超高速磨削机床的床身、立柱和主轴箱采用的是灰铸铁,其他零部件采用的是45#钢,材料属性如表1所示。

表1 超高速磨床各部件材料属性

3.4 设置边界条件

边界条件是模态分析时对机床进行的约束,边界条件不同会导致计算结果不同,故边界条件应根据机床的实际工作状态进行设置[4]。超高速磨床工作时通过9个地脚螺栓水平固定在地面上,在模态分析中,用9个自由度为0的节点代替地脚螺栓,对磨床进行约束,如图4所示。

图4 超高速磨床边界条件

3.5 查看分析结果

提取模态分析中前20阶振型图,其中比较明显的如图5所示。

图5 超高速磨床模态振型

从模态振型图中可以发现,低阶频率的振动主要发生在结合部上,例如床身与工作台的结合部、立柱与主轴箱的结合部等,而引起高阶频率振动的主要原因是机床本身结构发生变形。结合部位需要装卡被加工的零件和砂轮,振动对磨床的加工硬度影响较大,而床身边沿、立柱等机构的变形对磨床加工精度影响相对较小,故优化磨床的首要任务是减少结合部的振动。结合部产生振动的主要原因是刚度不够及固有频率低,因此需要通过结构优化来提高机床的固有频率。

4 结语

随着各种有限元软件的发展和完善,利用有限元分析查找机床的弱点并进行优化已经成为设计环节中不可缺少的部分。因此,正确使用有限元软件尤其重要。通过对超高速磨床的仿真分析,发现磨床产生振动的部位,分析并查找原因,为下一步结构优化指明方向。