基于PLC的翻转机控制系统设计

张陈 杨龙兴 刘凯磊 张卫平 施晓芳

摘 要:文中给出一种用于自动冲压生产线五金板材翻转的设计方案,该翻转机主要由夹持和翻转两部分组成。夹持部分由伸缩气缸、上下盖板和定位块组成;翻转部分由步进电机、减速机、联轴器和夹持部分支架组成。控制系统硬件由三菱FX3U-64MT PLC、触摸屏GOT1155、步进电机驱动器及若干检测开关构成,并且还具有内部和外部两种控制模式。外部模式时,由外部控制器通过I/O信号控制翻转台动作;内部模式时,可通过按钮或物料检测开关来控制翻转台。验证结果表明每3 s可实现1个板材的翻转节拍。

关键词:翻转机;控制系统;外部控制器;步进电机;检测开关;结构设计

中图分类号:TP39文献标识码:A文章编号:2095-1302(2019)09-0-03

0 引 言

在运输和加工过程中经常需要对零件进行翻转,传统方法一般采用天车实现翻转,这种吊装式翻转方法对于粗糙的大型构件比较适用,而对于精度要求高、外形特殊的构件,常常需要设计满足特定要求的翻转机。在冲压场合中,工件冲压完成常需要将上下表面翻转,送入下一冲压工序进行冲压。传统冲压生产由人工手动翻转,但随着冲压自动化水平不断提升,机器人辅助冲压自动生产线逐渐代替传统翻转方式。其中,有采用两个六自由度机器人,两者之间可直接交换翻转;对于采用五自由度非标机器人,则需借助临时承料台实现工件翻转和转移;对于采用四自由度非标机器人,可由两个非标机器人和一台翻转机配合完成。本文针对采用四自由度非标机器人的翻转机系统进行设计。

1 机械结构设计

1.1 翻转要求

首先由机器人将工件放置于翻转机的承料台上,翻转机感应到工件,然后进行翻转,这样就可实现被放置工件上下表面调换。要实现此要求,一般要求工件放置好后需要将工件夹紧,旋转机构将其翻转180°,夹紧机构松开。

1.2 结构设计

左右翻转机的机械结构如图1所示。整个机构主要由工件夹持机构、翻转机构和支撑架三部分构成。其中,工件夹持机构主要由一个伸缩气缸、铝型材承料支架和多个定位块构成;翻转机构是由一台配减速器的步进电机、膜片式联轴器、轴承和转动支撑板组成,其固定于转动支撑板上,设计的减速器传动比为15∶1;支撑架主要由矩形的底箱和两根带上横杆的立柱构成,控制电箱放置于底箱内,三色报警指示灯固定于横杆上。

2 控制设计

翻转机整个动作顺序如下:

(1)将物料放置到下盖板,由定位块定位,翻转台上盖板由气缸推动下移,使上下盖板闭合,实现夹紧工件;

(2)翻转台顺时针翻转180°,翻转到位后翻转台上盖板上移,上下盖板打开实现物料上下表面的调换;

(3)取走物料,完成一次翻转动作;

(4)再次放入物料,气缸动作,上下盖板闭合;

(5)翻转台逆时针翻转180°;

(6)气缸动作,上下盖板打开。

在一个动作循环中,翻转机可完成两次翻转。翻转机复位后,放置工件的料架处于水平位置,自动运行过程中,反复执行上述动作步骤。

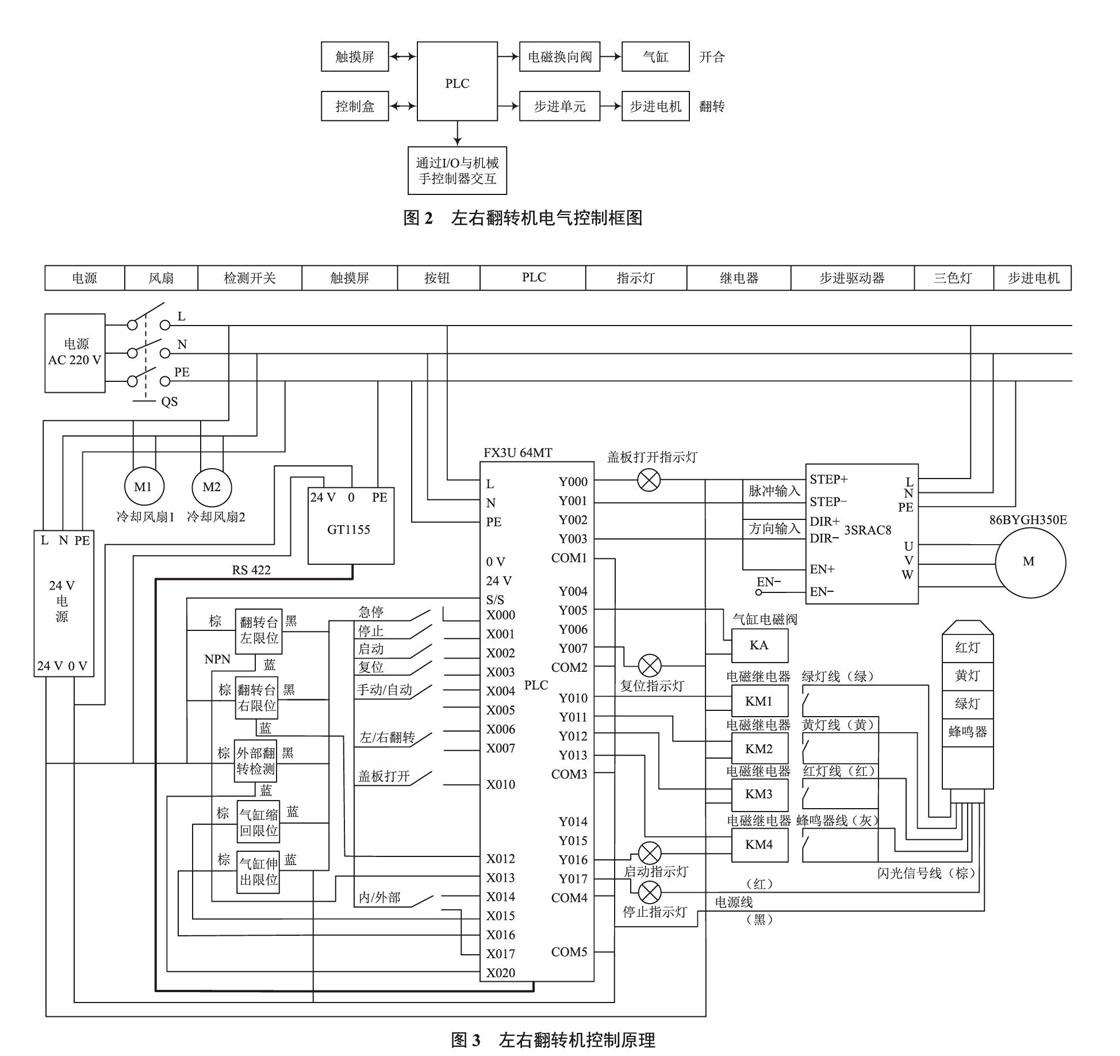

2.1 电气控制构成框图

整个系统的电气控制框图如图2所示。图中,PLC控制电磁换向阀和步进电机驱动器,分别实现气缸的上、下盖板的开与合以及上下盖板的翻转。

2.2 电气原理图

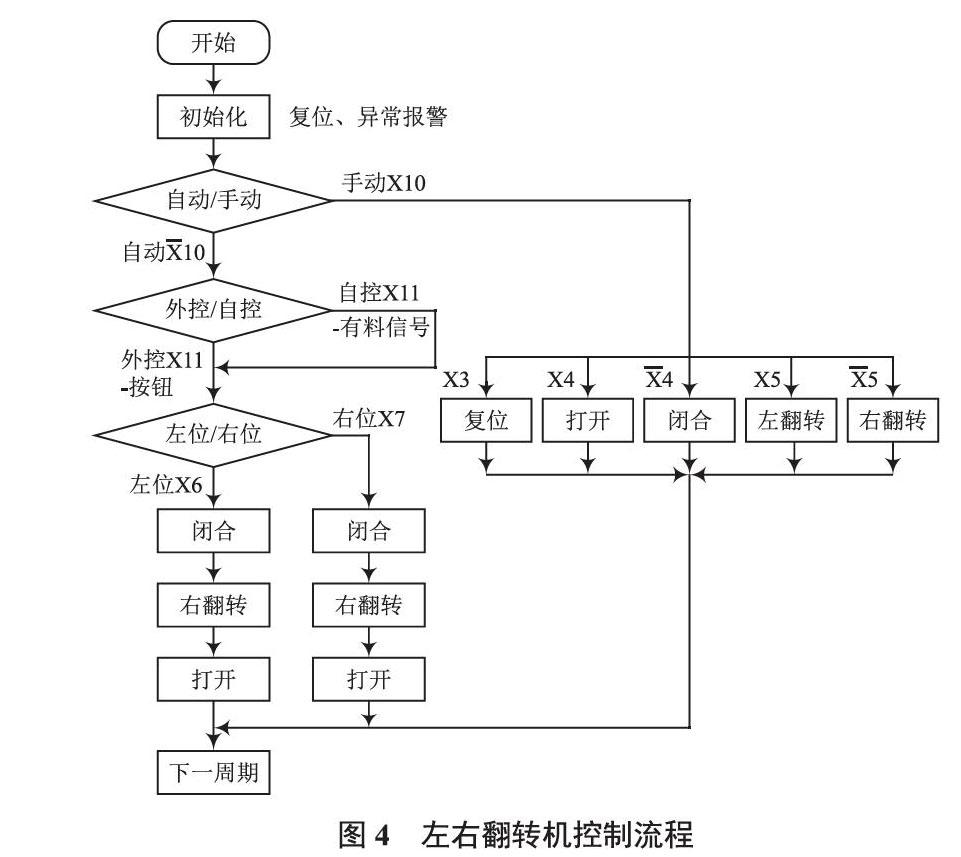

左右翻转机控制原理如图3所示。步进电机采用共阳极接法,即步进电机驱动器上,STEP+,DIR+,EN+端口和开关电源的24 V端口相连,脉冲输入STEP-和PLC的Y001相连,方向输入DIR-与Y003相连。气缸的伸缩由电磁阀控制,PLC通过Y005控制电磁阀线圈。三色指示灯采用常亮闪光型接法。由于三色指示灯的红灯、黄灯、绿灯、蜂鸣器每个工作电流20 mA以上,采用小型电磁继电器增大PLC驱动三色指示灯的能力。以绿灯为例,Y010驱动电磁继电器的线圈,然后由电磁继电器的常开触点控制绿色指示灯。

2.3 程序流程

该翻转机控制系统具有手动和自动两种控制方式。手动方式主要完成上下盖板打开、上下盖板闭合、左翻转、右翻转和复位。自动模式分为外部和内部两种控制模式:外部控制模式时,由外部控制器发出一个“启动翻转”的I/O信号,翻转机动作,完成一次翻转,上下盖板打开后,通过I/O信号给外部控制器发出“翻转完成”的信号,如此实现外部控制;内部控制模式时,可由物料有无信号或控制按钮来控制翻转台翻转。系统控制流程如图4所示。

为提高系统运行的可靠性,系统程序设置了异常状态监测,主要包括伸缩气缸动作超时、翻转台翻转动作超时、伸缩气缸伸缩同时感应检测异常、翻转台左右限位同时检测异常以及急停异常等。系统出现异常时,即由三色报警灯和蜂鸣器提示,一般需要排除故障后,并再次复位后才能重新运行。

3 结 语

本文利用步进电机和伸缩气缸实现的翻转机,实现了五金板材工件的上下表面的调换,满足了冲压生产中需要工件表面翻转的工艺要求,在机器人辅助搬运物料的冲压自动线上,减少了机器人的动作复杂度。调试结果显示,该翻转机具有成本低、动作速度快、运行稳定、可靠性高的优点,其最快的运行节拍可达到每个3 s。该翻转机在自动化生产中具有广阔的应用前景。

注:本文通讯作者为杨龙兴。

参 考 文 献

[1]曹玉宝.自动化生产线工件翻转裝置设计[J].机械传动,2010,34(9):80-81.

[2]陆志.全自动液压翻转机构优化实例分析[J]. 液压与气动,2013(12):132-135.

[3]朱雳,王达,王玲,等.固定式翻转机中翻转机构的综合设计与制造[J].产业与科技论坛,2015,14(9):65-67.

[4]夏永胜,童竹杳.液压自动翻转机的设计[J].流体传动与控制,2014,64(3):36-39.

[5]李焜,赵丽梅.基于PLC的大型翻转机自动控制系统设计[J].煤矿机械,2011,32(5):140-141.

[6]陈杰,金鑫,张晖,等.全液压翻转机系统设计[J].机床与液压,2012,40(22):52-54.

[7]白凤磊.机场托运车车架专用翻转机设计[D].保定:河北农业大学,2018.

[8]周刚.地铁车辆用构架翻转机的设计探讨[J].电力机车与城轨车辆,2017(6):73-76.

[9]刘新立,刘坤,罗才. FCB生产线钢板翻转机液压系统优化设计[J].流体传动与控制,2017(6):35-37.

[10]石磊,高春生,郭津津,等.翻转机构节能型液压系统设计与分析[J].机床与液压,2017(14):90-92.