污泥粉煤灰制备活性炭的方法及活性炭吸附性能研究

尚建疆

摘要:炭化法、物理活化法、化学活化法、物理化学活化法以及微波活化法等是活性炭制备过程中较常采用的几种方法,基于对各种方法优缺点与适用方向的比较,文章采用化学活化法,以污泥与粉煤灰为材料进行活性炭的制备,通过实验,活性炭制备的最佳工艺条件应为粉煤灰、干污泥与ZnCl2质量比3:10:3,活化时间80min以及活化温度500℃最后,出于进一步节约资源与保护环境的目的,文章分析了活性炭的再生问题,指出超声波、催化湿式氧化、超临界流体等再生法是人们长期以来对活性炭再生技术进行探索的重要方向.

关键词:污泥;粉煤灰材料;活性炭;碘吸附值

中图分类号:X703;0647.3 文献标识码:A 文章编号:1001-5922(2019)09-0061-05

污泥是污水处理厂在对污水进行处理时形成的二次产物,污水厂每天都会产生很多污泥,若处理不当,会造成二次污染,在一定程度上危害周围环境。填埋、农用、焚烧、低温热解、高温堆肥、制作环保材料与吸附剂等是污泥的常规处理方法,但是,这些方法存在一定的局限性,进行处置污泥新方法以及资源化综合利用新途径的探寻,在污泥处置问题的解决方面意义重大。

污泥中碳质有机物丰富,是制造活性炭所需的原料成分,以污泥为原料进行活性炭的制备,可在节省煤与木材等珍贵资源的同时,解决污泥处置这一环境难题,以废治废,变废为宝,实现污泥的资源化。粉煤灰具有多孔结构,孔隙率与比表面积大,作为水处理吸附材料有明显优势。为优化传统仅以污泥为原料制备的活性炭的吸附性能,文章以粉煤灰为切人点,适当混合污泥与粉煤灰,采用化学活化法进行污泥粉煤灰活性炭的制备,同时通过实验研究活性炭的吸附性能,明确制备的最佳工艺参数,提供有效的工程参数参考于此类活性炭在染料废水处理中的应用。

1活性炭的制备方法与选择

在进行活性炭制备之时,可采用的方法比较多,主要包括炭化法、物理活化法、化学活化法、物理化学活化法以及微波活化法等,通常涉及高温热解(炭化)与活化两个过程,其中,炭化即将原料热解为碳渣,活化则是结合各种要求将炭化物变为所需要的多孔物质。

1.1活性炭的主要制备方法

1.1.1炭化法

以对空气的隔绝为前提,在高温状态下执行对原材料的分解处理,达到将原材料中所含CO、CO2、H2与水蒸气等成分的析出目的,使其成为由微晶体(微晶大小取决于原材料成分、结构及碳化温度)组成的碎片,然后,对这些碎片进行重新整合,得到稳定的多孔结构。采用炭化法制得的活性炭吸附剂比表面积比较小,且孔结构相对单一,会对其吸附性能产生影响。

1.1.2物理活化法

利用合适的氧性化气体,将它们的氧化作用发挥出来,使原材料中所含的部分有机质在这些气体的作用下燃烧,并在燃烧过程中于自身内部形成新孔,实现对原孔的扩大处理,最终得到更加发达的孔隙结构。就污泥而言,非多孔物质是它的主要无机组成内容,在采用物理活化法,经水蒸气、二氧化碳或空气等氧性化气体将碳燃烧掉之后,得到的活性炭比表面积亦不大。

1.1.3化学活化法

一些化学药剂(如NaOH、H2SO4等)含有较强的腐蚀性,以此为突破口,可将这些药剂作为材料,用以刻蚀原料中所含有的有机物质,让它们在化学反应中生成水蒸气以及小分子的碳氢化合物,并进一步与原料相分离,最终获得不含这些成分的,具有发达孔隙结构的碳微晶。

1.1.4物理化学活化法

即在物理活化之前先采用合适的化学药剂对原料进行浸渍处理,这一过程需要严格把握浸渍比与浸渍时间等各项条件,以达到获取孔径分布合理的活性炭材料的目的。这类活性炭材料比表面积大、中孔多,对于液相中的大分子物质有较强的吸附能力,适用性更加突出。采用物理化学活化法进行活性炭制备的过程中,可以将一些特殊的官能团添加在活性炭的表面,这有利于活性炭吸附能力的增强,对特定的污染物有更好的吸附性能。

1.1.5微波活化法

亦即采用微波加热的方式执行对原料的热解与炭化处理,在相应的反应之下获取活性炭吸附剂。与传统的活化方法相比,这种方法优势更加明显,主要体现在活性炭制备效率高、能量消耗少、成本低、环保性能佳等方面。

1.2主要制备方法比较与选择

主要制备方法比较与选择如表1所示。

从表1所示,通过活性炭几种制备方法的比较。相较而言,学者对化学活化法展开的研究比较多,制得的活性炭较之炭化法与物理活化法制得的活性炭有更好的吸附效果,结合对技术使用成熟度的考慮,文章的实验分析部分亦采用化学活化法。

2实验部分

2.1实验材料

污泥与粉煤灰分别取自某市污水处理厂与电厂,如表2所示,为实验所用的两种材料性质。

2.2活性炭制备工艺流程

采用化学活化法制备活性炭,主要按预处理、热解、活化、后续处理的流程进行,其中,热解与活化最为重要。制备活性炭之时,在一定比例的污泥与粉煤灰中添加活化剂浸渍活化处理,同时执行炭化与活化任务。

具体而言,采用化学活化法制备活性炭需完成以下工作:①在烘箱中以110%的温度干燥污泥,将其含水率降低到10%以下,然后对其进行研磨与过筛处理,保留粒径范围低于100目的污泥颗粒;②按照一定的比例将污泥与粉煤灰混合均匀,之后与一定浓度的活化剂混合,在常温下浸渍24h,干燥到重量不再变化的状态;③将处理后的原材料放入燃烧舟中,然后放置到管式炉内,在升温之前,先以较大的氮气流量向炉内通氮气(时间为30min),达到将空气排出的目的,然后,调小氮气流量至300mL/min的水平,按照10°C/min的升温速率升温,在设定的温度下保持一定的时间,之后冷却,继续通人氮气,直到炉内的温度降低到室温水平,取出活性炭样品;用1mol/L的盐酸与70-80%的蒸馏水对热解之后的活性炭进行洗涤,干燥处理,得到以污泥与粉煤灰为原料的活性炭。活性炭制备工艺流程如图1所示。

2.3测试方法

用碘吸附能力表示制得活性炭的吸附能力,测定过程采用Na2S2O3溶液滴定方法。

2.4实验结果

2.4.1粉煤灰与污泥的最佳比例

保持干污泥与ZnCl2溶液(质量分数为30%)的质量比(10:3)、活化温度(500%)以及活化时间(80min)各项因素不变,仅改变粉煤灰的质量,使其以不同比例与干污泥混合,对制得的活性炭吸附碘的能力进行测量,得到不同粉煤灰与干污泥比例下活性炭碘吸附值如图2所示。

根据图2可知,活性炭对碘的吸附能力随着粉煤灰与干污泥比例的上升(亦即粉煤灰的添加量)而增强。不掺人粉煤灰时,活性炭的碘吸附值为277.93mg/g,逐步增加粉煤灰的添加量,在其与干污泥的质量比达到3:10之前,制得活性炭的碘吸附值均呈大幅度上升之势,而在到达3:10的质量比之后,进一步增加粉煤灰的添加量,活性炭碘吸附值上升得不再明显。出于既保证活性炭的吸附能力,又对资源浪费现象予以避免的目的,粉煤灰与干污泥的最佳比例应为3:10。

2.4.2ZnCl2与污泥的最佳比例

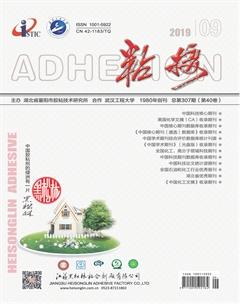

按3:10的比例对粉煤灰与干污泥进行混合,之后加入不同量的ZnCl2,保持活化温度(500%)与活化时间(80min)不变,对制得的活性炭吸附碘的能力进行测量,得到如图3所示结果。

根据图3可知,活性炭对碘的吸附能力亦随着ZnCh与干污泥比例的上升(亦即ZnCl2的添加量)而增强。不掺人ZnCl2时,活性炭的碘吸附值为270.05mg/g,逐步增加粉煤灰的添加量,在其与干污泥的质量比达到3:10之前,制得活性炭的碘吸附值均呈大幅度上升之势,而在到达3:10的质量比之后,进一步增加ZnCh的添加量,活性炭碘吸附值上升得不再明显。同样出于既保证活性炭的吸附能力,又对资源浪费现象予以避免的目的,ZnCl2与干污泥的最佳比例也应为3:10。由此,粉煤灰、干污泥与ZnCl2的最佳比例为3:10:3。

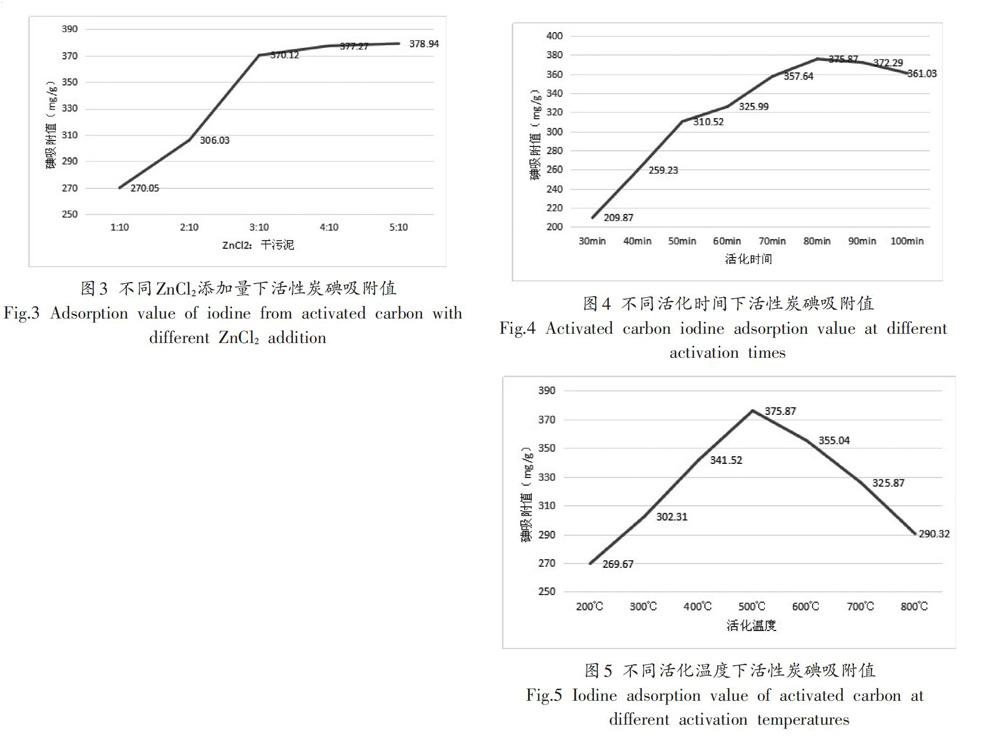

2.4.3最佳活化时间

保持粉煤灰、干污泥与ZnCl2的比例为3:10:3以及活化温度(500%)不变,改变活化时间,对制得的活性炭吸附碘的能力进行测量,得到如图4所示结果。

根据图4可知,活性炭对碘的吸附能力随着活化时间的增加先增强后减弱,当活化时间为80min时,活性炭碘吸附值达到最大值375.87mg/g,若时间进一步增加,活性炭的吸附性能不升反降。究其原因,在于活化程度会随反应的进行而不断加深,如果超过一定的时间值,扩孔程度会越来越明显,一些微孔扩展为中孔或大孔,这会降低活性炭微孔孔容与比表面积,进而削弱活性炭的吸附能力。由此,最佳活化时间为80min。

2.4.4最佳活化温度

保持粉煤灰、干污泥与ZnCl2的比例为3:10:3以及活化时间(80min)不变,改变活化温度,对制得的活性炭吸附碘的能力进行测量,得到如图5所示结果。

根据图5可知,活性炭对碘的吸附能力随着活化温度的上升先增强后减弱,当活化温度达到500%时,活性炭碘吸附值达到最大值375.87mg/g,若温度进一步升高,活性炭的吸附性能不升反降。究其原因,在于在温度到达某一水平(500%)仍不断升高之时,ZnCh会逐渐气化与氧化,对炭结构的保护机能逐渐降低,造成活性炭吸附性能的减弱。由此,最佳活化温度为500%。

3活性炭的再生

在活性炭的吸附功能完全发挥出来,亦即达到吸附饱和的程度之后,如果将其随意地废弃,还会造成资源的浪费,有时甚至会出现二次污染,因此需对其再生问题进行考虑。所谓活性炭再生,指以不破坏活性炭原有结构为前提,采用物理或者化学方法将在活性炭微孔处吸附的那些物质除去,经过相应的处理再次赋予活性炭吸附性能,实现重复使用。活性炭再生主要分为两种类型:①吸附质脱附;②吸附质分解。前者指将活性炭所处的环境改变,令其达到吸附质容易与活性炭相脱离的状态,这一条件可通过降低压力或浓度、升温以及使用化学药品来实现。但是,在利用活性炭處理污水之后,活性炭会对很多大分子量、高沸点物质进行吸附,它们并不容易通过第一种方法与活性炭相分离,达到活性炭再生的目的。所以,活性炭再生常采用第二种方法,亦即吸附质分解方法。现阶段,国内外应用较为普遍的活性炭再生方法主要有热再生法、化学再生法以及生物再生法几种,但这些方法有一定的局限性:活性炭在再生过程中有较大的损失;再生之后的活性炭吸附能力大幅度减弱;机械强度不复之前;再生环节会有废气的产生,这会污染空气。出于对这些问题的考虑,人们长期进行着超声波再生法、催化湿式氧化再生法、超临界流体再生法等新的、经济效率更高的活性炭再生技术的探索。

4结语

文章中以污泥与粉煤灰为原料,采用化学活化方法进行活性炭的制备,并分析了对活性炭吸附性能产生影响的各项因素。在用污泥制备活性炭的过程中,适当添加粉煤灰,可提高制得活性炭的吸附能力,所添加的粉煤灰质量与干污泥质量的最佳比例为3:10。另外,为了达到最优的污泥粉煤灰活性炭性能,应保持粉煤灰、干污泥与ZnCl2的比例3:10:3,活化时间80min以及活化温度5000°C的艺条件。而为了达到进一步节省资源、保护环境的目的,活性炭吸附饱和之后还需采用超声波、催化湿式氧化等方法进行活性炭再生处理。