招远某选矿厂破碎系统二次改造方案设计

蒋 琳,蔡小勇

(1.烟台德和冶金设计研究有限公司,山东烟台 264000;2.江西省地矿资源勘查开发有限公司,江西南昌 330030)

招远某选矿厂为提高生产能力、减低生产能耗,于2015年委托某设计单位完成了选矿厂破碎系统改造设计,并实施了工程改造。改造后投料生产至今,该系统仍存在生产能力达不到预期、生产材料消耗量大等问题。为解决生产中实际问题,对选矿厂碎矿系统进行深入分析与研究,提出二次改造设计方案。

1 破碎系统生产现状

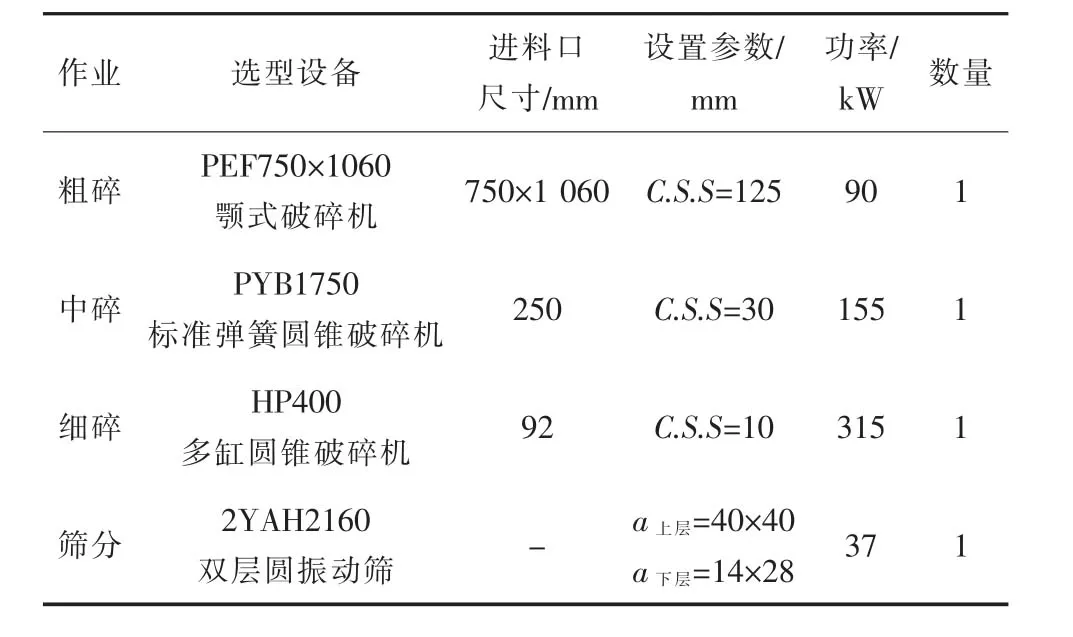

现有的破碎系统于2015年改造形成,采用的工艺流程是三段两闭路破碎筛分工艺流程,破碎系统工作制度为每天2班,每班7 h,生产能力约为2 150 t/d,平均处理能力153.57 t/h。主要工艺设备及设置参数见表1。

表1 现有破碎系统主要工艺设备及设置参数

破碎系统改造后生产至今,主要表现在以下几个方面的问题:1)圆振动筛负荷过大,下层筛网更换频繁,使用寿命不超过20 d;2)维持相同的工作制度,现有的碎矿系统生产能力为2 150 t/d,仅比改造前提升150 t/d,提升幅度约7.5%,与预期的产能提高15%相差较大;3)改造后碎矿产品粒度相对减小,但粒级组成偏粗,-6 mm含量仅占34.75%,并且破碎作业的单位用电量及作业材料消耗均比以前增大,综合考虑磨矿作业的成本,改造前后的碎磨作业总成本相差无几。

2 二次改造方案设计

2.1 现有破碎系统分析

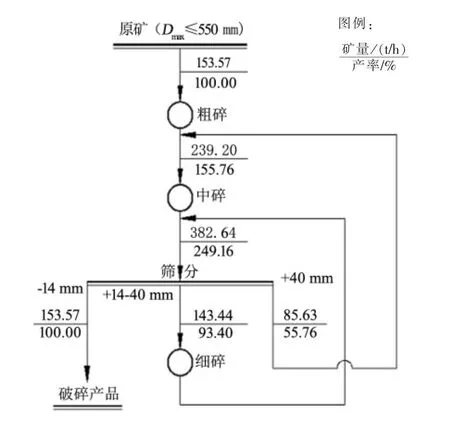

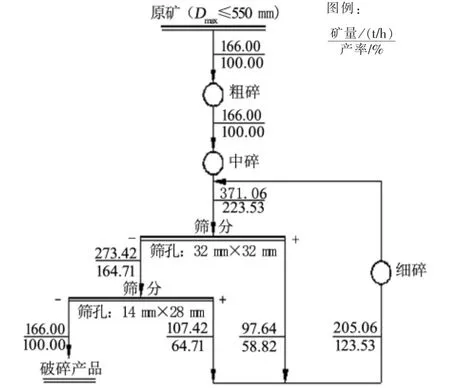

根据破碎机设定的排矿口下的破碎物料粒度特征曲线[1-2],推算出现有三段二闭路工艺数量流程,见图1所示。

图1 现有三段二闭路工艺数量流程

根据《选矿设计手册》[3],对破碎系统各主要设备在设定的参数条件下的处理能力进行计算出结果(表2)。

表2 现有破碎系统主要工艺设备处理能力及负荷

由表2可知:1)设定的排矿口条件下,现有的生产系统中,粗碎设备作业负荷率约为93.75%,相对较高;中碎设备作业负荷率约为78.17%,尚有近21.83%富余空间;细碎设备作业负荷率约为72.29%,尚有近27.71%富余空间。破碎系统各破碎设备产能不尽协调,破碎系统的生产能力受限于粗碎作业。2)振动筛生产负荷率极高,远超出振动筛合理负荷率70%~80%的范围。因此,筛分作业表现出生产筛网磨损严重、更换频繁的现状。另外,因筛分负荷高,筛分效率也会有所下降,从而使得细碎设备因给矿中小于排矿口尺寸粒度物料过多而降低细碎设备生产能力并影响破碎效果,引发生产作业成本大,先进设备表现不出优良性能等问题。3)美卓HP多缸圆锥破碎机系利用“颗粒间层压破碎”作用原理实现破碎,必须均匀挤满给矿。根据计算,设备的处理能力远大于实际系统的给矿能力,生产过程易出现“空腔”现象,难以维持层压破碎,从而导致产品粒级的组成难以保障,达不到预期,也会导致因无效破碎造成的物料再次循环,增大循环负荷。

2.2 二次改造设计方案

针对现状问题结合上述分析,本着“多碎少磨、降低生产能耗”的原则,对该碎矿系统提出了以下3个改造设计方案。

1)方案1:碎矿工艺流程不作改变,减小上层筛筛下产量,即减小上层筛筛孔尺寸。该方案存在较大的弊端是生产过程中因上层筛筛孔小,导致中碎循环量大,整个作业中碎负荷重,细碎处理能力相对小,与设备选型严重不配套。因此,不推荐该方案。

2)方案2:碎矿工艺流程不作改变,增大筛分面积。该方案可以细化为两个方案,分别如下:(1)将现有2YAH2160双层筛的技改为单层筛,作为中碎闭路配套筛分,另增加1台或2台单层振动筛作为细碎作业预先检查筛分,使之满足生产需要。因设备增加,整个流程变得复杂,生产操作及除尘系统均复杂化,该作业成本及能耗均会小幅增长,同时受场地限制,新增该系统也不现实。因此,不推荐该方案。(2)更换大型圆振动筛,将现有的1台2YAH2160圆振动筛更换成为1台2YKR3060(H)圆振动筛。因 2YKR3060(H)圆振动筛的荷重及外形尺寸与原来的2YAH2160圆振动筛差别较大,要完成筛分设施改造需要对设备的整个基础、振动筛平台高度及辅助的检修设备等均作出更换或改造,实施该方案改造的工作量大,难度相对较大。因此,该方案不作为最优方案推荐。

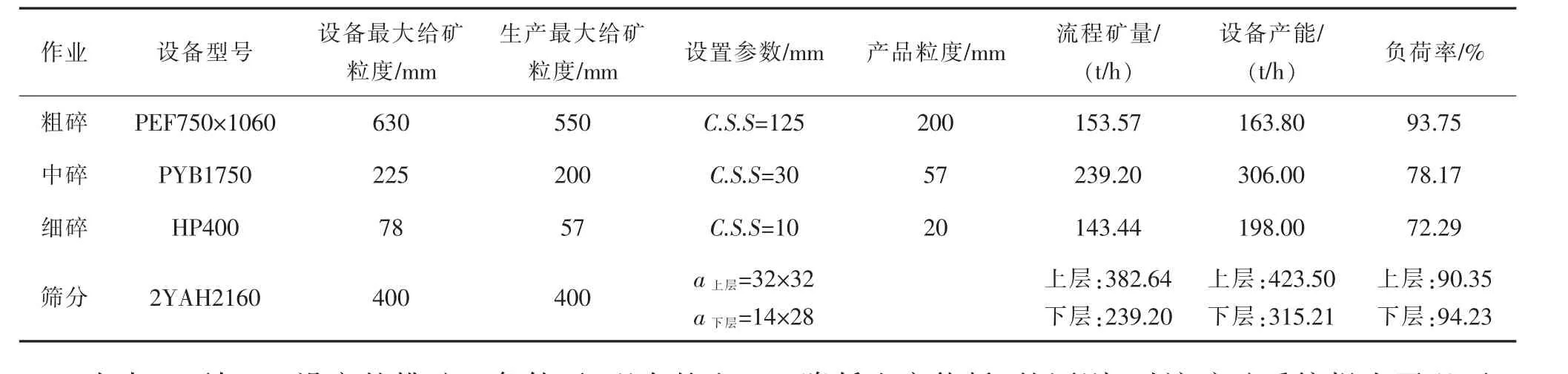

3)方案3:碎矿流程改造为三段一闭路破碎筛分工艺流程,更换振动筛为2YKR2460(H)圆振动筛并合理优化各破碎机排矿口参数设置。其中,粗碎排矿口为C.S.S=136mm,中碎排矿口为C.S.S=25mm,细碎排矿口为C.S.S=12mm。

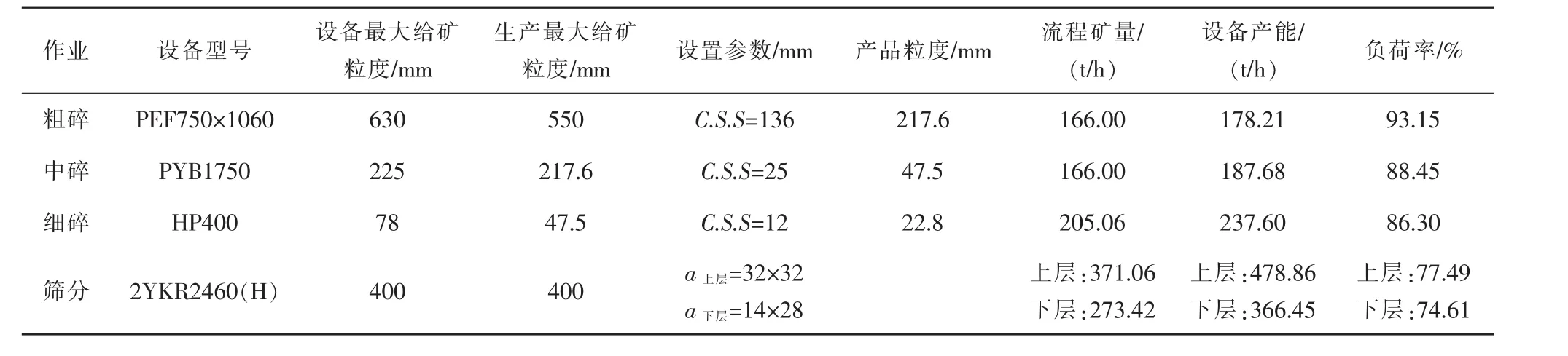

根据各破碎设备计算处理能力得知,粗碎设备处理能力最小,其处理量大小直接决定整个系统的产能。根据计算的设备处理能力取整,设定系统给矿量为166 t/h,同时设定双层筛作单层筛使用的振动筛的上层筛孔尺寸为32 mm×32 mm,下层筛孔尺寸为14mm×28mm。改造后破碎系统的流程矿量计算结果见图2,主要工艺设备处理能力及负荷见表3。

图2 改造后破碎系统流程矿量计算结果

表3改造后破碎系统主要工艺设备处理能力及负荷

综上,本着简单可行的原则,推荐设计方案3作为改造实施方案,即调整工艺流程为三段一闭路破碎筛分工艺流程,更换振动筛为 2YKR2460(H)圆振动筛。

2.3 投资估算

本次改造发生的投资集中在振动筛更换所发生的费用,包括拆除费用、设备购置及安装费用等,合计投资估算额约为30万元。

2.4 改造效果预期

改造效果预期如下:1)预计破碎系统的产能可达到166 t/h以上。按照1天工作4 h来计算,破碎系统的产能可达2 324 t/d以上,系统生产能力在现有的2 150 t/d基础上可提升8.09%以上。2)细碎设备实现挤满给矿,可大幅降低破碎产品粒度。根据美卓矿机的产品破碎特征曲线,推算出破碎产品中-6mm物料的含量不少于52%,较现有系统的-6 mm的物料含量可提高49.64%以上,实现“多碎少磨”,使得整个选矿系统节能降耗。3)破碎系统的循环负荷大幅降低,筛分作业的给料量明显减少,振动筛的筛网消耗会明显降低。

3 结语

初次改造后的碎矿系统单一碎矿设备生产能力较为富余,但因筛分设备处理能力偏小、各碎矿设备排矿口设置不匹配,生产过程中存在诸多问题,这造成了生产成本偏高、先进设备不能发挥出先进性能。通过对工艺流程及筛分设施实施优化改造,使之与生产系统相互匹配,达到了企业生产系统扩能、节能降耗的目的。