用于在片测试系统整体校准的电阻标准件

丁晨 乔玉娥 刘岩 翟玉卫 郑世棋

摘要:为解决在片测试系统中1~1000Ω电阻无法进行整体校准问题,通过采用GaAs材料作为衬底,利用半导体工艺中薄膜溅射法,使用轰击离子Ar+与靶材作用形成反应层,激发出的溅射原子NiCr打至GaAs表面,制作薄膜电阻。采用方块电阻为50Ω/块,通过调节长与宽的比值,研制出1~1000Ω电阻标准件。为消除电阻测量过程中芯片内部回路引线的影响,研制出相对应的短路器。通过组建具有温度控制系统的定标装置,在-40~100℃温度下对标准件进行定标,定标结果表明电阻标准件的阻值与温度具有良好的线性关系,短期重复性RSD优于0.05%,年稳定性RSD优于0.1%,可以有效解决现有在片测试系统低值电阻参数的整体校准问题。

关键词:在片测试系统;校准;薄膜溅射法;电阻标准件;短路器

中图分类号:TB971 文献标志码:A 文章编号:1674-5124(2019)07-0097-05

收稿日期:2018-10-10;收到修改稿日期:2018-12-03

作者简介:丁晨(1991-),男,河北石家庄市人,助理工程师,主要从事电磁仪器计量技术研究。

0 引言

在片测试系统主要应用于半导体、MEMS元器件等研发过程中的精密测量以及集成电路、封装的测试。在片参数的准确测量,可为研发人员提供可靠的测试数据,降低封装成本,缩短生产周期,保证最终器件的质量可靠性[1]。电容、高值电阻、低值电阻3个在片电学参数测试是检验元器件的准确度和一致性的项目,也是监测工艺质量和成品率最重要和最直接的检验环节。

目前国内主要通过“拆分计量”方式,实现在片测试系统电学参数校准。但是,拆分计量不仅给在片测试系统的稳定性和准确度带来潜在风险,而且无法消除从标准仪器端口至探针尖回路中由线缆、探针、矩阵开关、外界环境等因素引入的影响,导致探针端面测量结果的不准确[2]。为了解决在片测试系统电学参数的整体校准问题,乔玉娥[3]通过采用GaAs半導体材料硼离子注入后的高绝缘特性,研制出一种基于GaAs衬底的由2个金属电极构成的高值电阻标准件,解决了片上绝缘性能校准问题;丁晨[4]通过利用MEMS梳齿电容工艺研制出电容标准件,解决了电容参数整体校准问题。低值电阻在器件阻值测量、结构导通特性检测等方面有着极为重要的应用,但目前尚无可用标准件解决系统中低值电阻参数的整体校准问题。国际上,美国Cascade Microtech公司研制的校准件当中仅有50Q阻抗用于微波参数的校准[5],并不适用于在片测试系统直流低值电阻的校准,因此无法满足被校系统的需求。针对以上问题,本文利用半导体工艺中薄膜溅射法来制作薄膜电阻,研制出用于在片测试系统整体校准的短路器、电阻标准件1~1000Ω,覆盖了在片测试系统低值电阻测试范围,组建可溯源至直流电阻参数国家最高基准的定标装置对其进行定标,解决了在片测试系统中1~1000Ω电阻的整体校准问题。

1 标准件研制

1.1 标准件设计

制作电阻的工艺主要有MEMS体硅工艺和半导体工艺两种。MEMS体硅工艺的主要优势是采用晶圆级封装,受外界温度影响小;缺点是成本高,且短路器的研制缺乏经验。半导体工艺的主要优势是工艺线成熟,工艺偏差小;缺点是阻值受外界温度影响大。在低值电阻测量方面,一般使用4线测量,可以有效消除引线、热电势的影响;为了解决低值电阻测量过程中芯片内部回路引线对测量结果的影响,采用“短路补偿”的方法固定系统误差;消除零电阻的影响则需要研制短路器。半导体工艺在短路器制作方面更具有尺寸精准、阻值偏差小等优势,因此采用半导体工艺研制短路器及电阻标准件。

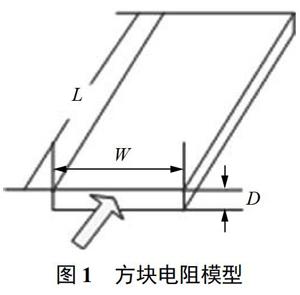

半导体工艺在制作电阻方面,常用的有掺杂法和薄膜溅射法[6]。掺杂法一般采用扩散电阻法和离子注入法。扩散电阻法精度较低,寄生效应大;离子注入法需要一个高温退火过程[7]。而薄膜溅射法则不需要高温退火过程,这样可以减少热过程对微米级电路的不利影响,同时薄膜电阻的厚度更小,更能制作成较高精度的电阻,因此采用薄膜溅射法来制备电阻[8]。衬底可以选择单晶si、SiC、GaAs,然而单晶si作为衬底制作电阻精度较差,SIC作为衬底制作电阻成本较高,GaAs作为衬底制作的电阻精度高且成本较低,因此采用GaAs材料作为衬底制作薄膜电阻[9]。溅射工艺制备的过程中,使用轰击离子Ar与靶材作用形成反应层,激发出的溅射原子NiCr打至GaAs表面,形成薄膜电阻[10-11]。根据研制的电阻范围为1~1000Ω,因此工艺制作中选择方块电阻为50Ω/块,模型如图1所示。

电阻阻值计算公式如下所示:式中:L——电阻的长,μm;

W——电阻的宽,μm;

R1——方块电阻的阻值,Ω。

制作过程中,首先固定方块电阻R1的值为50Ω/块不变,通过调节L与w的比值,达到目标电阻R的制备。详细长宽如表1所示。

1Ω电阻采用纯金制作,总长度为1555μm,宽度为10μm,因此采用蛇形分布排列。

用于在片测试系统整体校准的短路器、电阻标准件的尺寸设计为工艺平台常用的10mm×10mm,整体结构为单边5PAD格式,每个PAD的尺寸为300μm×300μm。标准件版图结构设计如图2所示。

使用4线测量可以有效消除引线、热电势的影响,但是为了解决电阻测量过程中芯片内部回路引线对测量结果的影响,将电阻准确定义在芯片的核心区,即所测得的电阻值为去除引线后的值,则需要研制短路器。短路器的制作工艺与标准件相同,目标电阻处由一根纯金线连接,短路器结构设计如图3所示。

1.2 标准件制备

采用GaAs材料作为衬底,利用半导体工艺中薄膜溅射法,电阻标准件的制备流程如图4所示。

首先对GaAs衬底进行清洗;在衬底上淀积一层SiN介质完成衬底的制备;制作电阻图形光刻版进行第1次光刻,将所需要的电阻图形显现出来;在电阻图形上进行薄膜溅射制作薄膜电阻;通过剥离的手段将不需要的材料去除;制作PAD图形光刻版,进行第2次光刻,将所需的PAD图形显现出来;在PAD图形上利用电镀工艺将金属Au制作在PAD上;制作除PAD外的光刻版,进行第3次光刻;最后通过淀积一层SiN介质作为保护层,完成表面钝化,最终完成整个器件的制作[12]。

在钝化方面,半导体工艺属于平面工艺,芯片是位于衬底之上薄薄的一层结构,这层结构尺寸微小且容易被外界空气氧化导致器件失效,因此芯片表面必须覆盖一层SiN材料进行钝化,其目的是在芯片表面形成一层保护层,避免微小结构受外界温度、湿度、尘埃、电磁干扰的影响,能有效防止氧化,使得芯片的阻值更稳定、寿命更长[13]。

已经完成的GaAs晶圆片的厚度为500600μm,因此需要将其进行减薄。一般晶圆片减薄后厚度范围为80~200μm。基于 GaAs本身材料特性较脆,因此选择200μm的厚度,既能划片又能满足后期装载体不易太脆的需求。将划片后的各个芯片固定在载体上完成整个电阻标准件的制作。

标准件的载体选择Al2O3陶瓷[14],标准件属于正面工艺,不需要共地,因此选择陶瓷这种绝缘程度好的材料作为载体。在尺寸方面应用50mm×50mm,这样做的目的是使得真空吸附更好,样片更加牢固,避免在测量过程中移动所导致的数据不准确。在厚度方面,选择目前工艺中常使用的0.381mm。在平整度方面,使用单面抛光的陶瓷衬底,光滑的一面朝下与台面接触以保证足够的吸附,磨砂的一面朝上用于粘附芯片以保证导电胶粘的粘性。使用导电胶将电阻标准件粘附在载体上,在150℃下固化3h。制作若干套标准件,其实物如图5所示。

2 标准件定标及考核

电阻阻值会随温度的变化而变化,而温度变化对电阻阻值的影响是通過温度系数来衡量的。温度升高使物质分子的热运动加剧,电子在导体中流过时,发生碰撞次数增多,使电阻增大;另一方面在温度升高时,物质中自由电子数量增加,更容易导电,使电阻减小。但是在一般金属电阻中,由于自由电子数几乎不随温度升高增加,所以温度升高时电阻增加。研制的电阻标准件所使用的材料为NiCr与金,所以其随着温度的升高,阻值增大,拥有一个正的温度系数。为了达到准确定标电阻,仍需要对其在不同温度下进行定标[15]。

2.1 标准件定标

制作出的电阻标准件能否最终作为量传专用标准件,需要对其进行定标及重复性、稳定性考核。为了对电阻准确定标,组建了具有温度控制系统的定标装置[2,16]如图6所示,主要由高精度数字多用表、温度偏差优于±0.5℃高低温探针台、探针座、连接线缆、屏蔽装置等组成。该定标装置通过在片直通线直接溯源至742A四端对标准电阻,其可溯源至直流电阻参数国家最高基准。

定标时将电阻标准件通过真空吸附于探针台卡盘上,使用探针座连接高精度数字多用表,选择数字表4-wire电阻测量功能和对应的电阻量程,调节台温控制在需要定标的温度;测量短路器,在标准仪器上进行短路操作;短路完成后,对电阻标准件1~10000Ω分别进行测量,记录所测数据后,调节台温至下一个测试温度点,重复操作;最终测试完毕后,将探针座抬起足够高的距离避免损伤探针和标准件。

2.2 标准件考核

利用定标装置对电阻标准件进行考核,重复性的考核是短时间连续测量6次,实验相对标准偏差需满足优于0.05%;稳定性的考核是一年内间隔3个月考核共4次,4组数据的实验相对标准偏差需满足优于0.1%。按照此考核条件,选择出符合要求的电阻标准件。

大部分通用的具有控温系统的在片测试系统温度范围为-40~100℃,对电阻标准件(1Ω)在-40~100℃进行重复性考核,数据如表2所示。

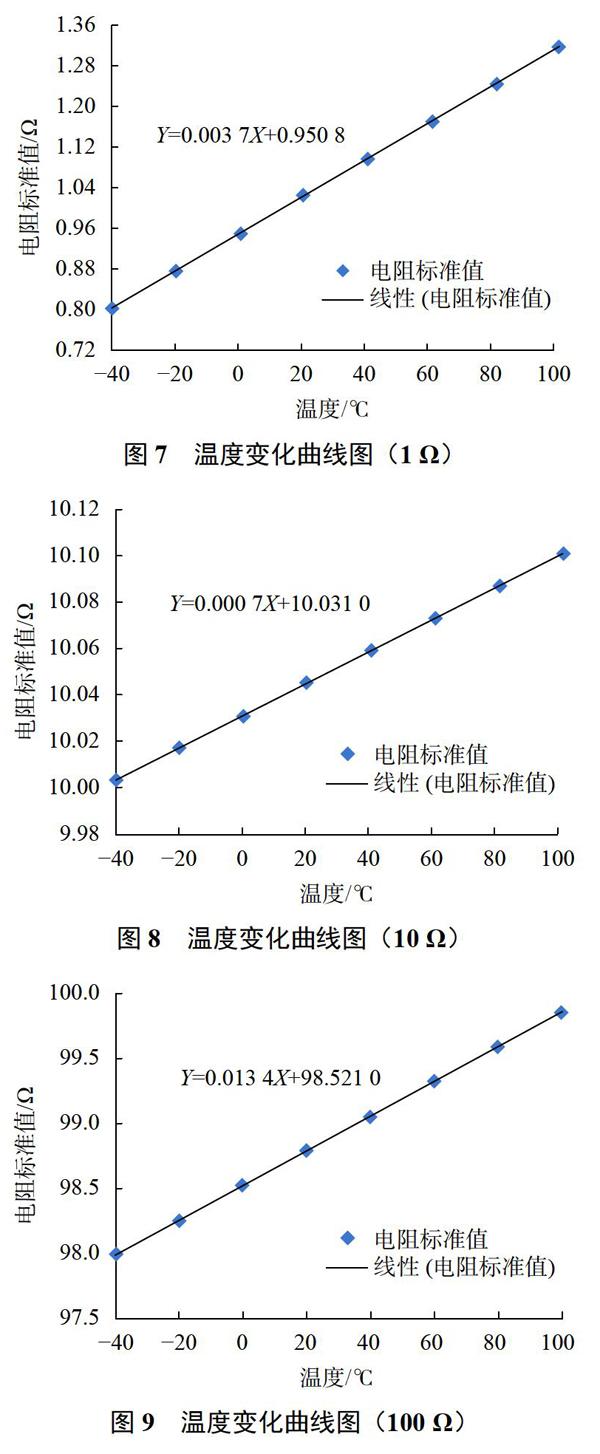

拟合成直线如图7所示。

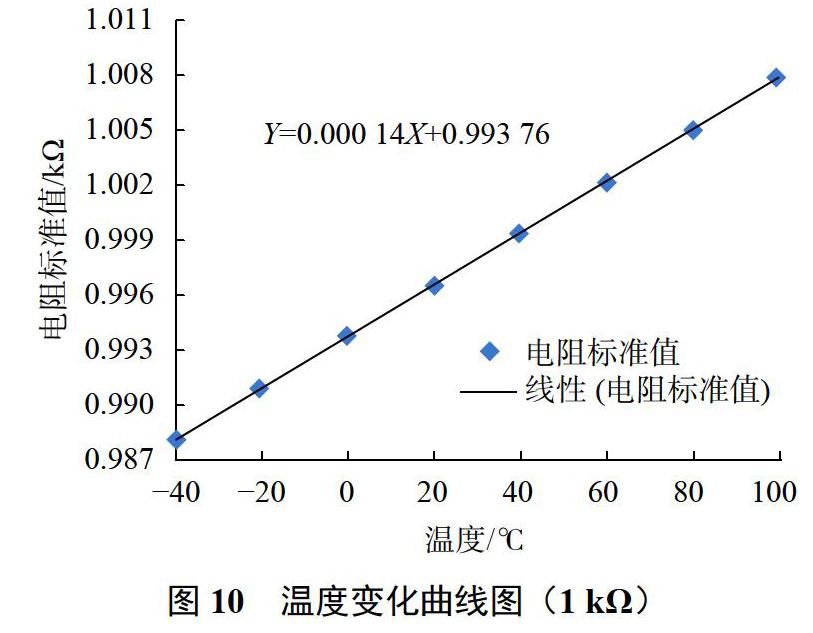

同样的方法对电阻标准件10~1000Ω在温度-40~100℃进行考核,其温度变化曲线及温度变化规律如图8、图9、图10所示。

对1~1000Ω的电阻在20℃进行年稳定性考核,考核数据如表3所示。

根据以上数据可知,研制的电阻标准件(1 S2)在温度-40~100℃的短期重复性相对标准偏差均优于0.05%,其年稳定性相对标准偏差优于0.1%。经过对电阻标准件10~1000Ω进行重复性和年稳定性考核,研制的1~1000Ω的电阻标准样件的短期重复性RSD均优于0.05%,其年稳定性RSD均优于0.1%,满足了作为电阻标准件的条件,可用于在片测试系统低值电阻参数现场整体校准。

当每次使用电阻标准件对不具有温度控制系统的在片测试系统进行校准时,电阻标准件都需要在校准的环境中放置不少于2h,通过高精度温湿度表,监测探针台附近的温度,通过以上考核出来的温度系数对校准结果进行修正,以保证校准结果的准确性。

3 结束语

本文利用半导体工艺研制的用于在片测试系统整体校准的1~1000Ω电阻标准件,通过可溯源至直流电阻参数国家最高基准的定标装置进行定标。考核出重复性RSD优于0.05%,年稳定性RSD优于0.1%的电阻标准件,可对技术指标在2%以上的在片测试系统的低值电阻参数、片上导通性能、无源器件的电阻参数开展校准工作。本文研制的电阻标准件解决了在片测试系统中低值电阻参数的整体校准问题,避免了拆分计量给在片测试系统的稳定性和准确度带来的潜在风险,同时排除了从标准仪器端口至探针尖回路中由线缆、探针、矩阵开关等因素引入的影响,保障了探针端面测量结果的准确可靠,实现了在片测试系统电阻参数的有效溯源,可为半导体元器件的量产提供计量保障。

参考文献

[1]乔玉娥,刘岩,程晓辉,等.MEMS晶圆级测试系统现状及未来发展[J].传感器与微系统,2016,35(10):1-3.

[2]丁晨,乔玉娥,丁立强,等.MEMS在片测试系统整体校准技术探讨[C].//2015国防计量与测试学术交流会,2015.

[3]乔玉娥,刘岩,丁晨,等.MEMS片上绝缘性能测试高阻标准件研制[J].中国测试,2017,43(7):88-91.

[4]丁晨,乔玉娥,刘岩.MEMS在片测试系统电容参数校准技术研究[J].中国计量,2016(12):94-96.

[5]CASCADE MICROTECH.Impedance Standard SubstrateMap[EB/OL].[20]7-10-05].https://www.formfactor.com.

[6]QUIRK M.半导体制造技术1M1-韩郑生,等,译.北京:电子工业出版社,2015:6.

[7]杨士慧,徐向前,田红林,等.离子注入掺杂工艺研究[J].智能电网,2017,5(8):748-751.

[8]PIERRET R F.半导体器件基础[M].黄如,等,译.北京:电子工业出版社,2004:11.

[9]WANG C,KIM N Y.Optimization of NiCr Thin FilmResistor on Semi-insulating-GaAs Substrate in AdvancedIntegrated Passive Device Process[J].IETE Journal ofResearch,2012,58(4):279-283.

[10]KWON Y,KIM N H,PYO G,et al.Structural and surfaceproperties of NiCr thin films prepared by DC magnetronsputtering under variation of annealing conditions[J].Microelectronic engineering,2005,3(4):314-320.

[11]张丽娟,王芳,孙承松,等.高稳定Ni-Cr薄膜电阻的研究[J].微处理机,2005,26(4):7-8.

[12]张渊.半导体制造工艺[M].北京:机械工业出版社,2015:8.

[13]LEE J S,VESCAN A,WIE A,et al.Characteristics ofAIGaN/GaN HEMT devices with SiN passivation[C]//International Electron Devices Meeting,2000.

[14]RAMBO C,SIEBER H.Novel Synthetic Route to BiomorphicA1203 Ceramics[J].Cheminform,2010,36(26):1088-1091.

[15]任丽英.测定金属电阻温度系数的方法研究[J].大学物理实验,2010,23(5):7-9.

[16]陈峦,唐毅.电阻温度系数测试系统[J].轻工科技,2008,24(1):27-29.

(編辑:莫婕)