计及谐波信号和温度变化的智能电能表计量误差分析方法

罗群 刘春雨 王月明 张志龙 王维光 张健

摘要:针对信号采样模块对智能电能表计量准确性的影响,该文综合分析谐波信号和温度变化对电能表信号采样误差的影响,构建计及谐波信号和温度变化的智能电能表计量误差的精确数学计算模型。首先,建立网络传递函数分析电路中存在高次谐波信号时对信号采样误差的影响;然后,分别建立温度变化下的电压和电流采样误差计算模型,分析温度变化下对电能计量误差准确性的影响;最后,在Matlab/Simulink环境下搭建单相智能电能表计量仿真模型。仿真结果表明:谐波信号对计量误差的影响大于温度变化对计量误差的影响。该文研究结论可为智能电能表的计量误差判定和轮替更换提供一定的理论依据。

关键词:智能电表;信号采样;谐波次数;温度变化;计量误差

中图分类号:TM933 文献标志码:A 文章编号:1674-5124(2019)07-0117 05

收稿日期:2018-07-04;收到修改稿日期:2018-08-27

基金项目:中国博士后基金(2018M632461)

作者简介:罗群(1983-),男,内蒙古赤峰市人,工程师,硕士,主要从事电能计量装置校验检测技术研究。

0 引言

随着智能电网的不断发展,电网中电力流、信息流和业务流高度融合的特点越来越显著。智能电能表作为智能电网的关键部件,起着电力销售部门与用户之间桥梁的作用,为供电、用电双方经济结算提供最终依据,因此智能电能表的测量准确度直接关系到双方的经济利益和相互信任度[1-2]。

电网线路中谐波信号影响智能电能表的计量准确性[3-8],其中,文献[4]介绍了线性负载和非线性负载对有功电能计量的影响,推导出包含谐波电流时线性负载和非线性负载的消耗电能,并利用实时数字仿真系统进行了仿真验证。文献[5]通过对公共连接点谐波电能分析,得出谐波对电能计量装置影响较大。文献[6]采用FFT对谐波进行实时分析,并用DSP技术实现,提高电能质量管理。文献[7]在分析谐波电流对电能计量装置的影响后,给出了高压谐波源中谐波分量消耗的有功功率,进而总结得到谐波电流对电能计量装置准确度的影响。文献[9]建立了电网存在谐波情况下电子式电能表、电容式电压互感器和电磁式电流互感器的等效电路,并通过仿真试验验证了谐波电流对电能表计量误差的影响。

智能电能表中含有大量的电子元器件,各个电子元器件的性能直接影响电能表的计量准确性,而电子元器件的性能受周围环境温度的直接影响[10-13]。上述文献对线路中谐波电流造成的电能表计量误差进行了深入分析,但是这些研究都是在恒定温度下进行的,并未涉及温度变化情况下谐波电流对电能表计量准确度的影响。文献[12]研究了低温环境对智能电能表测量误差的影响,并通过多项式回归方法给出了不同负荷下电能表测量误差随温度变化的数学模型。

考虑到我国东北严寒地区一年四季温差较大,并且由于电力电子器件的广泛使用,使得电网中存在大量的谐波信号。当智能电能表运行在这种复杂环境下时,如果仅考虑谐波信号对计量误差的影响进行补偿,而忽略温度变化对计量准确性的影响,智能电能表计量精度同样会降低。因此,对运行于复杂环境下的智能电能表计量准确性进行深入研究具有重要意义。

相比于之前的研究,本文综合分析了谐波信号和温度变化对电能计量误差的影响,在Matlab/Simulink环境下搭建了单相智能电能表计量仿真模型,并考虑了温度变化对采样电阻的影响。所得结果能够为智能电能表的计量误差判定和失效诊断提供一定的理论依据。

1 智能电能表信号采集模型

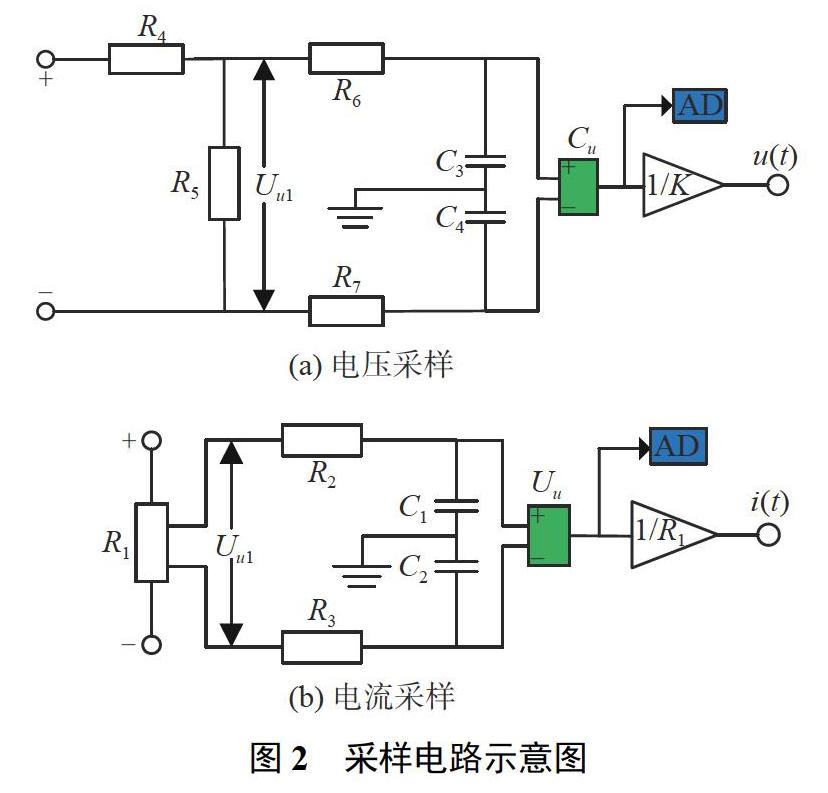

智能电能表主要通过3个模块完成对线路中电能的计量,即电压采样模块、电流采样模块和功率计量模块。为使搭建的模型更加贴近实际效果,电压采样模塊通过多数智能电能表采用的电阻分压网络完成电压信号采样,电流采样模块中的采样电阻使用锰铜材料来提高电流信号的采样精度。实际应用中,由于所处地域不同,温度的变化对电压和电流采样电路中采样电阻的影响较大,在建模过程中统一考虑环境温度对采样电阻的影响,以保证模型的仿真准确度。

图1为包含线性负载的单相电力系统仿真示意图,其中包括电流采样模块和电压采样模块,u(t)和i(t)分别表示线路中的实际电压值和电流值,Z表示系统负载。

考虑到温度变化对采样电阻的影响,本文在进行系统建模时,采样电阻值均按下式进行物理建模:

Rr=Rsta×(1+b(T-T0))(1)式中:RR——实际温度下的电阻值,Ω;

Rsta——标准温度下的电阻值,Ω;

T——实际温度,℃;

T0——标准温度,℃;

b——温度系数。

图2为智能电能表的信号采样模块,图2(a)为电压采样模块,首先经过电阻分压网络得到电压信号,再通过RC低通滤波电路得到送入微处理器的电压采样值,经过比例变换得到u(t)。图2(b)为电流采样模块,同样经过RC低通滤波电路后对电压信号进行比例变换得到电流采样值i(t),其中R1为采样电阻,Uu1为采样电阻两端电压,Uu为经过RC低通滤波器后送入单片机内电压。

2 智能电能表计量误差分析

电网线路中的谐波信号会影响智能电能表电压和电流采样电路的信号幅值和相位,温度变化会影响信号采集电路中分压电阻和采样电阻的阻值。下面将分别分析谐波信号和温度变化对智能电能表计量精度的影响。

2.1 谐波信号引起的计量误差

由图2可知,智能电能表中电压和电流采样值均经过RC低通滤波电路送入计量模块,而RC低通滤波电路会造成信号相位的偏移和幅值衰减。以电压采样通道滤波电路为例进行分析,R6和R7等效为R,C3和C4等效为C,电路的网络函数为其中ω为电压角频率,令ωC=1/RC,ωC为截止频率,则电路中电压输入和输出的幅值和相角函数为

由式(2)和式(3)可知,实际送入单片机的电压会因电路参数和谐波信号产生相位和幅值误差。图3为高次谐波信号在经过RC低通滤波电路后产生的相位和幅值误差,u1为10次谐波电压信号,u2为经过RC低通滤波电路后检测到的10次谐波电压信号,可以明显看出RC低通滤波电路对10次谐波电压信号的相位造成了一定的相移作用。

假设采样信号中含有的最高次谐波次数为n,则经过采样电路检测到的电压和电流数学表达式为式中:U0、Uh——电压的基波、h次谐波有效值,V;

I0、Ih——电流的基波、h次谐波有效值,A;

φu0、φuh——电压的基波、h次谐波相角,rad;

φi0、φih——电流的基波、h次谐波相角,rad。

由于不同频次谐波之间存在正交性,功率计算表达式为

P=u(t)i(t)=2U0I0cos(ω0t+φu0)cos(ω0t+φi0)+

P0+Ph

在時间周期T内的电能计量数学表达式为

通过对式(4)~式(6)分析可知,当线路电压和电流中存在高次谐波时,总电能值W与检测到的电压和电流的幅值和相位密切相关,因此RC低通滤波器的参数设计与电能表的计量准确度密切相关。一般来说,大部分现有电子式智能电能表的电能计量误差会随着谐波次数的增加而增大。

2.2 温度变化引起的计量误差

温度变化对电能表计量准确度的影响主要体现在电压和电流采样电路中采样电阻的阻值会随着外界温度的变化而改变,例如,温度为标准温度T0时对应的电阻值为Rsta,当温度变为Tb时对应的电阻值为Rb。然而在微处理器对采样信号进行处理时,软件中采用的电阻值仍为标准温度下对应的电阻值Rsta,这就会引起计量误差。

1)温度对电阻分压的影响

如果电路中分压电阻的温度系数保持不变,通过相应的比例变化可以消除温度对电压采样值的影响,但是在实际应用中,M级电阻与小电阻的温度系数存在细微差别,由此带来的温漂效应会影响电压采样的准确度。根据电阻分压原理可得式中:ut1(t)、ut2(t)考虑温度影响、未考虑温度影响时的电压测量值,V;

a4、a0——电阻R4、R5的温度系数;

T4、T5——电阻R4、R5的温度,℃。

由式(7)可得:

由式(8)可知,如果电阻R4和R5的温度系数和温度相同,则Uratio=1,温度变化对计量误差影响最小,即电压值计算结果精确度较高。

2)温度对电流采样的影响

与式(7)类似,电流采样值如下式所示:式中:it1(t)——考虑温度影响时的电流测量值,A;

it2(t)——未考虑温度影响时的电流测量值,A;

ai——采样电阻温度系数。

由式(9)可知,电流的测量值与温度变化密切相关。实际上,电流采样电阻一般采用锰铜材料,其温度系数很小,在温度变化较小的地区,电能表计量准确性所受影响较小,但是对于温度变化较大的地区,如我国东北严寒地区一年中温度差异较大,智能电能表的计量误差相对较大。

3 仿真验证

为验证本文中谐波信号和温度变化对智能电能表计量准确度影响的理论分析,在Matlab/Simulink环境下搭建了单相电力系统仿真模型,标准温度T0=25℃,分压电阻R4和R5标准值分别为1.27Ω和750Ω,电流采样电阻标准值为R1=380×10-6Ω,锰铜电阻温度系数为12×10-5/℃。

3.1 谐波信号对计量误差影响

为验证被测变量存在谐波时对智能电能表计量误差的影响,本文在标准温度T0下依据式(4)计算不同频次谐波对电压、电流测量的影响。仿真参数:工频电压幅值为311V,相位为0°,功率因数为1,不同频次谐波下电压和电流误差如表1所示。

由表可知,当信号仅为基波情况时,电压和电流的幅值和相位测量精度都比较高,随着谐波次数的增大,电压和电流信号的幅值和相位误差增加明显,这主要是由于信号采样电路末端的RC滤波电路引起的。其中,电压信号的幅值和相位误差在20次谐波时分别达到6.741V和11.970°,电流信号的幅值和相位误差低于电压信号误差。

为研究被测信号中含有多次谐波时对电能计量的影响,在基波电压中同时叠加5次、10次、15次和20次谐波用于模拟多谐波场景。具体仿真参数:基波电压幅值为311V,各次谐波电压幅值依次为基波电压幅值的15%,10%,8%,5%。图4为电能表在多谐波情况下的采样误差。由图可知,当被测信号中含有大量高次谐波时,计量误差会随着谐波的增加呈现上升趋势,仿真计算运行1s后,所得多谐波背景下电能计量值较实际值减少1.1123W。

3.2 温度变化对计量误差影响

除了验证谐波信号对智能电能表计量误差的影响,本文对温度变化造成的电能计量误差也进行了仿真分析。假设电压采样电路中分压电阻R4和R5的温度系数分别为0.0032和0.003,温度T相同,被测信号为工频正弦,下文中若无特殊说明电压采样电路中的温度系数均采用此温度系数,所得结果如图5所示。

由图可知,随着温度的下降,电压测量结果的幅值和相位误差逐渐增大。电流测量结果的幅值误差逐渐增大,相位误差保持不变。功率计量误差逐渐增大。上述结果表明,电压采样电路中电阻的温度系数出现变化时,对电压测量值的影响较大,而温度变化对电流测量值的影响相对较小。

3.3 两因素的综合影响

本文还对谐波信号和温度变化综合影响下的电能计量误差进行了仿真分析。其中,谐波次数依次为4,8,12,16,20次,电压幅值依次为基波电压幅值的20%,15%,10%,7%,5%。为更直观反映外界因素变化对计量误差的影响,以相对误差进行表示,其计算表达式为式中,xe、xr和xt分別表示误差幅值,实际值和测量值,电压、电流和电量的误差计算均采用式(10)。

综合因素下的计量误差如图6所示,由图可知:

1)在无谐波和标准温度下的计量误差最小,温度变化对电压和电流测量精度影响较小,而谐波次数增大对测量精度的影响较大。

2)电压在低温和谐波次数较高(-35℃和谐波次数20)时的测量误差较小,电流的测量误差主要受谐波次数的影响较大。

3)功率计量误差的变化趋势与电压计量误差的变化趋势相似,这主要是因为电压计量误差的变化大于电流计量误差的变化。如果实际电压采样电路中的分压电阻温度系数相同,则电压计量误差主要决定于线路中的谐波信号。

4 结束语

本文综合分析了电网中存在谐波信号和温度变化时对智能电能表计量误差的影响,并通过Matlab/ Simulink搭建模型对理论分析结果进行仿真验证。结果表明,电网线路中存在的高次谐波信号对计量误差的影响高于温度变化对计量误差的影响。因此,当智能电能表中采用电阻分压和锰铜材料分流器进行信号采样时,对于滤波器的参数选取应进行差异化设计,同时可安装温度传感器进行计量误差补偿,研究结果为智能电能表计量误差的判定和轮替更换提供了理论指导。

参考文献

[1]黄艳,周文斌,昊晓昱,等.智能电能表的发展应用及误差调整[J].电测与仪表,2012,49(10):36-40.

[2]冯守超.单相智能电能表电气性能评价方法的研究[D].保定:华北电力大学,2012.

[3]周超,纪峰,田正其,等.谐波工况下相位补偿对全波计量影响[J].电测与仪表,2016,53(21):71-75.

[4]申邵东,魏星.谐波对有功电能计量影响的仿真研究[J].电力自动化设备12008,28(2):54-57.

[5]同向前,薛钧义.考虑谐波污染时用户电量的计量[J].电力系统自动化,2002,26(22):53-55.

[6]杨晓科,张忠怀,金维宇,等.谐波下的电能计量及电能质量分析方法[J].电测与仪表,2004,41(8):16-19.

[7]罗亚桥,胡罛.谐波对电能计量的影响分析[J].电力自动化设备,2009,29(5):130-132.

[8]黄友朋,赵山,陈红芳,等.智能电能表计量可信性分析方法研究[J].电测与仪表,2015,52(16A):21-25.

[9]杨金涛,乐健,汪妮,等.谐波背景下电能计量系统的计量误差分析[J].电力系统自动化,2015,39(13):144-150.

[10]TASDIGHI M,GHASEMI H,RAHIMI-KLAN A.Residentialmicrogrid scheduling based on smart meters data andtemperature dependent thermal load modeling[J].IEEETransactions on Smart Grid,2014,5(1):349-357.

[11]赵玉梅,张忠正,夏军.一种三相电能表的温度补偿新方法[J].电测与仪表,2015,52(10):92-96.

[12]殷鑫,陆以彪,宫游,等.温度影响下的智能电能表误差模型[J].电测与仪表,2017,54(8):85-88.

[13]查国清,黄小凯,康锐.基于多应力加速试验方法的智能电表寿命评估[J].北京航空航天大学学报,2015,41(12):2217-2224.

(编辑:商丹丹)