添加电石渣赤泥脱碱工艺的应用

苏雪玲

(开曼铝业(三门峡)有限公司,河南 三门峡 472100)

1 前言

烧碱是氧化铝生产的主要原材料之一,约占氧化铝生产成本的20%左右,氧化铝生产过程中碱损失主要包括赤泥化学碱损失,赤泥附液碱损失、氧化铝带走碱损失和其它碱损失。而赤泥化学碱损失约占碱耗的87%,如何降低赤泥化学碱损失是目前氧化铝生产技术工作者面临的主要课题之一。目前关于赤泥脱碱的方法主要包括水洗脱碱法、酸法脱碱法、石灰烧结脱碱法、常压或带压石灰脱碱、盐类脱碱法等。受矿石品位降低影响,2018年7月-2019月4月在矿石氧化铝含量60.16%,A/S4.47的情况下,碱耗达到 156.94kg/t-AO,生产碱成本大幅升高,但受石灰价格及化灰产能限制影响不能持续添加,用电石渣代替石灰化灰进行赤泥脱碱,虽然其经济性受碱价格和电石渣价格限制,但简单易行同时电石渣为烧碱厂废渣,价格相对稳定,本文对此做了如下探讨。

2 电石渣脱碱的有关试验及计算

2.1 原始数据

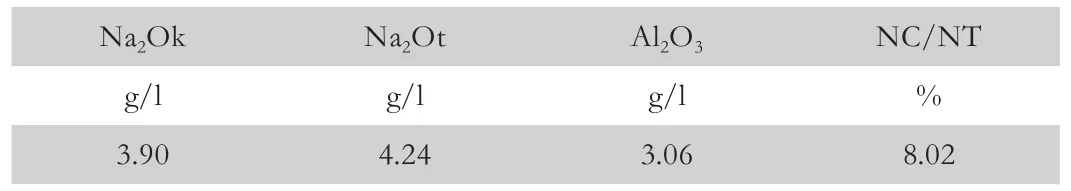

表1 赤泥成分

表2 末洗底流附液化学成分

表3 电石渣和石灰成分

由上表可知,电石渣CaO含量71.40%,石灰CaO90.72%,1.27t的干电石渣相等于1t石灰所含CaO,折湿电石渣1.88t。

2.2 添加电石渣和石灰乳排盐试验数据(如图4)

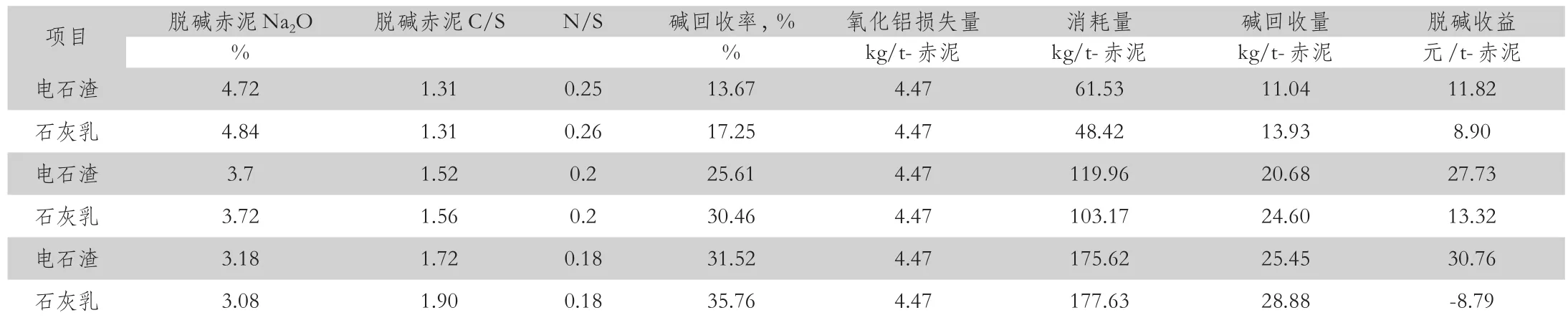

由表4可以看出,在脱碱温度90℃,脱碱时间2小时的条件下:添加电石渣和石灰乳使赤泥C/S由1.09提高至1.31时,赤泥N/S由0.32分别下降至0.25和0.26,氧化钠回收率分别为13.67%和17.25%;添加电石渣和石灰乳使赤泥C/S由1.09分别提高至1.52和1.56时,赤泥N/S由0.32分别下降0.20,氧化钠回收率分别为25.61%和30.46%;添加电石渣和石灰乳使赤泥C/S由1.09分别提高至1.72和1.90时,赤泥N/S由0.32分别下降0.18,氧化钠回收率分别为31.52%和35.76%。随着添加电石渣和石灰乳量的增加,氧化钠回收率提高。电石渣脱碱氧化钠回收率比石灰乳脱碱降低4.22%。

2.3 添加电石渣与添加石灰乳脱碱经济性对比(如表5)

由表5可知:在干电石渣价格148.15元/t,石灰价格443元/t,烧碱价格2750元/t,沉降损失氧化铝价格1650元/t,电石渣脱碱运行成本33.25元/t,石灰乳脱碱运行成本12元/t的情况下:当脱碱赤泥C/S为1.31时,电石渣和石灰乳赤泥脱碱收益分别为11.82元/t和8.90元/t。当添加电石渣赤泥脱碱赤泥C/S为1.52,添加石灰乳赤泥脱碱赤泥C/S为1.56,电石渣和石灰乳赤泥脱碱收益分别为27.73元/t和13.32元/t;当添加电石渣赤泥脱碱赤泥C/S为1.72,添加石灰乳赤泥脱碱赤泥C/S为1.90,电石渣和石灰乳赤泥脱碱收益分别为30.76元/t和-8.79元/t,添加石灰乳脱碱出现亏损。总体来说,虽然添加电石渣碱回收率低于添加石灰乳脱碱,但由于电石渣价格低,添加电石渣比添加石灰乳收益大,经济性高。

3 添加电石渣赤泥脱碱工业实践

3.1 添加电石渣赤泥脱碱工艺流程

将末洗沉降槽底流通过底流泵送至2个φ10*16米的脱碱槽,电石渣与热水在浆化槽内搅拌浆化,化好的电石渣通过电石渣泵送入脱碱槽,沉降末洗底流与电石渣在脱碱槽内停留反应,通过保证电石渣浆化热水温度和沉降末洗底流温度保证脱碱槽温度控制在85℃-90℃,脱碱C/S1.50,停留时间约2小时,脱碱槽出料通过脱碱泵打入原赤泥压滤输送流程送赤泥压滤机压滤机,具体工艺流程见下图:

表4 电石渣和石灰乳脱碱试验数据

表5 添加电石渣与添加石灰乳脱碱经济性对比表

3.2 影响电石渣脱碱经济性的因素

(1)烧碱和电石渣价格

烧碱价格是影响添加电石渣脱碱经济性的主要因素,根据氧化售价、氧化铝生产成本、电石渣价格的不同,存在一个电石渣脱碱盈亏平衡点烧碱价格。电石渣的价格也是影响电石渣赤泥脱碱经济性的因素之一,电石渣为烧碱厂的工业废渣,电石渣本身价格很低或免费提供,主要是运费,因此选择宜选择距离工厂运输距离短的电石渣产地。

(2)排泥能力富余量

目前氧化铝赤泥压滤车间通常设在赤泥堆场,而赤泥堆场距离厂区较远,需要通过离心泵或隔膜泵输送赤泥浆液进行压滤,添加电石渣后赤泥量增加,赤泥浆液输送量增加,因此赤泥输送管线的输送能力也是评估赤泥脱碱经济性的因素之一。

(3)末洗浓度

赤泥末洗浓度是影响赤泥脱碱经济性的关键因素之一,氧化铝损失与电石渣添加量有关,但通常添加电石渣脱碱后赤泥滤液中氧化铝浓度几乎接近于零,末洗底流附液氧化铝浓度越低,氧化铝损失越小,赤泥脱碱的经济性越高。

(4)末洗底流固含

末洗底流固含的高低直接决定返回赤泥滤液流量大小,末洗底流固含高,脱碱后的赤泥滤液量少,氧化铝损失少;末洗底流固含低,脱碱后的赤泥滤液量大,氧化铝损失大。因此末洗底流固含的控制对赤泥脱碱的经济性也有较大影响。

(5)脱碱效率

赤泥脱碱的工艺条件如脱碱温度、脱碱时间、脱碱赤泥C/S直接影响脱碱的效率,根据生产实践摸索条件,确定最佳的脱碱温度为90℃,脱碱时间2小时,考虑到赤泥管线的输送能力限制脱碱赤泥C/S按1.50控制。

3.3 电石渣脱碱效果

通过对生产1/2的沉降末洗底流添加电石渣进行脱碱,月度实现经济效益128万元。

4 结论

(1)沉降末洗底流添加电石渣脱碱,当烧碱、电石渣、氧化铝价格在一定价格区间内技术上和经济上是可行的。

(2)沉降末洗底流添加电石渣进行赤泥脱碱,随着末洗浓度的升高,氧化铝损失量随之增大,因此要严格低控沉降末洗底流附液浓度。