某型蓄电池铜芯体焊接的定位与变形控制方法

邱兆义,丁立芳,谢建新

某型蓄电池铜芯体焊接的定位与变形控制方法

邱兆义,丁立芳,谢建新

(武汉船用电力推进装置研究所,武汉 430064)

本文通过对铜芯体焊接的工艺分析,设计一套合理有效的焊接定位工装。解决了船用蓄电池的铜芯体焊接尺寸和形位公差的加工质量不稳定问题,提高了铜芯体的生产效率和产品质量。

铜芯体 焊接定位 工装

0 引言

某型蓄电池作为艇用动力电池,采取水冷系统进行冷却,铜芯体作为该蓄电池水冷系统的核心部件,其产品质量对蓄电池的性能和寿命起着至关重要的作用。

铜芯体的产品结构图如下图1所示:

图1 铜芯体结构图

铜芯体主要由铜扁管、铜套管、铜弯管三类零件焊接而成,铜芯体生产的质量控制点主要是焊接点的密封性和尺寸公差、形位公差要求。通过前期数批次数万件铜芯体的批量生产发现,铜芯体生产效率最低、生产质量不稳定主要体现在铜芯体的尺寸公差、形位公差达不到图纸要求而造成的返工返修。

1 工艺性分析

根据铜芯体的产品结构图可以看出,铜芯体的尺寸公差和形位公差均为焊接后加工质量要求,采取气焊的工艺方式生产铜芯体,由于经过氧气乙炔的高温加热和气流气压的影响,焊接位置在焊接过程中容易发生变化,焊接变形大。因此,焊接尺寸的定位准确与否以及焊接变形程度的控制是直接决定焊接尺寸公差和形位公差的关键,而在焊接工序中,气焊工的工作重点是控制焊接焊缝的密封性,焊接尺寸的定位和焊接变形的控制措施好坏则依赖于钳工的技术技能和经验。

2 铜芯体焊接生产工艺流程

铜芯体焊接的生产工艺流程如下:

钳工按图清理零件→检查零件质量并清洗干净→钳工按图对各零件安装定位并固定→焊工焊接→钳工焊后校形→密封性和尺寸检验。

从铜芯体的焊接工艺流程中可以看出,铜芯体焊接质量的关键点是焊前的定位固定、焊接过程和焊后的变形控制。

3 工艺控制措施

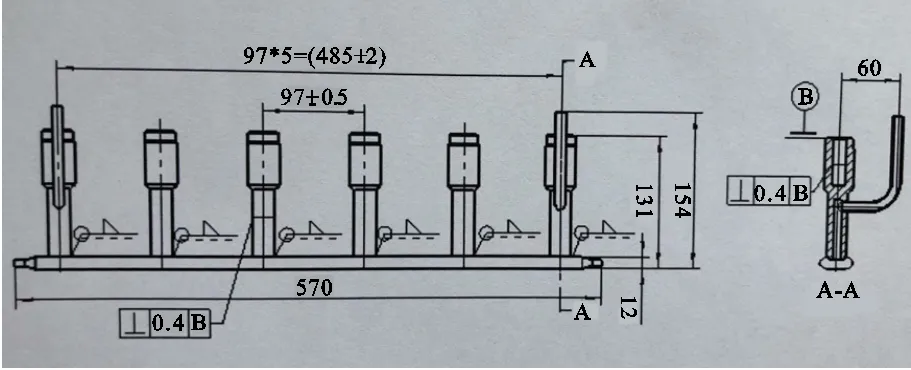

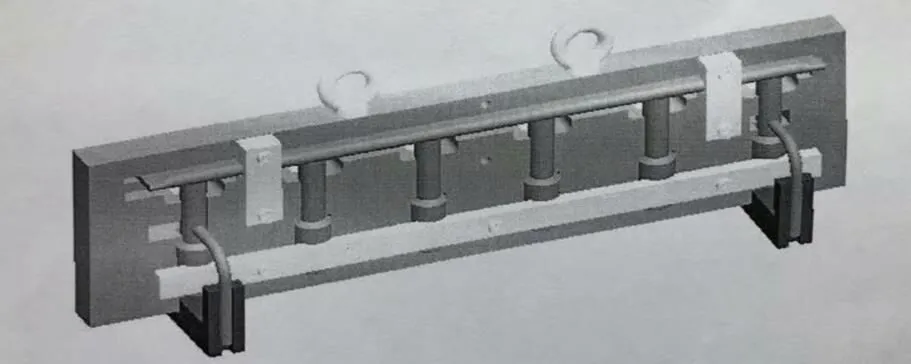

铜芯体的产品结构看起来简单,但对于焊接尺寸来说,尺寸公差和形位公差要求还是很高,要想对各零件定位准确,而又不影响焊枪进行加热焊接,同时还要将焊接变形控制在一定的范围内,不是轻松就可以做到的。钳工师傅根据他多年的生产经验和扎实的技术技能,考虑了多种安装定位工艺方案,通过试验和比较,设计了一套合理而有效的焊接工装图(含工件),如下图2所示:

图2 焊接工装图

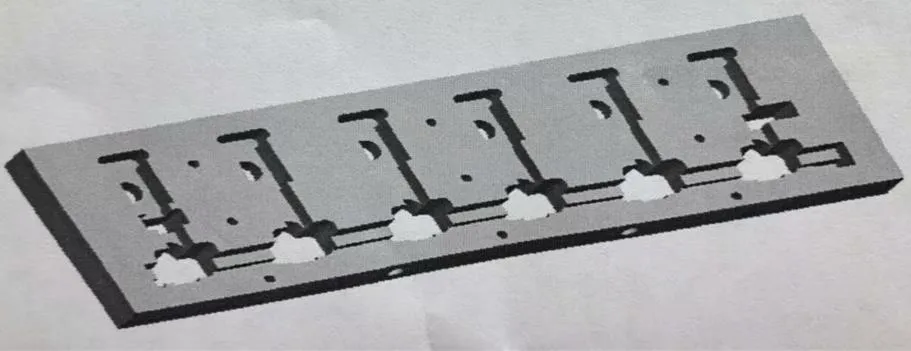

其中:焊接工装的核心部分是定位下模[3],定位下模设计图如下图3所示:

图3 焊接定位下模

3.1 焊接工装的组成

焊接工装主要由定位下模和固定压紧上模组成,通过定位下模将6件铜套管、2件铜弯管和1件扁管进行准确定位,保证各零件的相对位置固定,然后用固定上模进行压紧,保证焊接加热时不会有零件位置的移动[3]。

3.2 工装的优点

1)工装的上下模采取热膨胀系数较小的材料,工装受焊接加热变形较小,工装寿命长,焊接定位尺寸更准确;上下模采取同种材料制作而成,保证了焊接加热过程中工装材料热胀冷缩的效果一致性;

2)焊接工装下模采取整体材料数控加工而成,尺寸准确,工装下模的厚度设计合理,太厚必然增加工装重量,不利于操作的周转和搬运,太薄必然会造成焊接过程中受热变形大,影响焊接定位尺寸和形位公差,达不到焊接工装的使用要求;

3)工装设计中考虑了焊枪的移动空间,能够保证焊枪到达焊接位置而不造成焊接干涉和影响;

4)工装最大的亮点是考虑了气焊过程中的排火孔设计。没有排火孔,焊接时氧气乙炔火焰会造成反射,一方面会对操作者造成安全危害,另一方面也影响焊接操作的控制,甚至无法完成焊接。排火孔设计的巧妙之处在于既满足了焊接过程中的排火要求,又尽量满足工装强度的要求,还有利于减轻工装的重量[1]。

3.3 工装的使用方法

焊接工装使用方法和安装步骤如下:

1)安装铜扁管,将铜扁管放入工装指定槽中,两端2件铜套管上孔方向朝上,铜套管下端凸台处插于铜扁管预留孔中,如铜套管不易放入,可用木锤轻轻敲打以使其完全置于工装指定槽中。

2)安装中间4件铜套管,将中间4件铜套管下端凸台处插于铜扁管预留孔中,如铜套管不易放入,可用木锤轻轻敲打以使其完全置于工装指定槽中。

3)安装铜弯管,将铜弯管的短头插入两端2件铜套管上端对应的孔中,另一端放置于工装L形块方槽中,可用木锤轻轻敲打以使其完全置于工装指定槽中。

4)安装固定上模,将圆管压板置入铜套管上,注意压板安装孔与工装螺纹孔对应,并用螺钉紧固。

5)铜芯体在工装内安装好后,将工装立放在焊接平台上进行气焊。

6)焊后脱模,焊接完成后拆除圆管压板及紧固螺钉,用脱模工装将铜芯体轻轻敲出焊接工装,并清除焊瘤。

3.4 工装使用的试验效果

通过焊接工装进行安装定位进行了上百次的焊接试验,焊接一次合格率大大提高,焊接尺寸稳定性、行为公差基本控制在焊接变形的范围内,焊后经过轻微校形即可满足图纸要求。

4 结论

利用焊接工装进行了上万件的铜芯体多批次生产,焊接前的安装定位准确、简单、快捷,焊后变形小,生产效率大大提高,生产质量持续稳定,在铜芯体的生产过程中得到了大力应用,效果良好。

[1] 王树人主编. 模具钳工技术手册[M]. 北京: 金盾出版社, 2012.

[2] 陈祝年, 陈茂爱主编. 焊接工程师手册[M]. 北京: 机械工业出版社, 2015.

[3] 孙开元, 张丽杰主编. 常见机构设计及应用图例[M]. 北京:化学工业出版社, 2013.

Positioning and Deformation Control for Welding Copper Body of Ship Battery

Qiu Zhaoyi, Ding Lifang, Xie Jianxin

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2019)09-0016-02

2019-04-09

邱兆义(1975-),男,高级工程师。研究方向:机电产品设计及制造。E-mail: dlf712@163.com