单相电能表自动化生产线系统设计与应用分析

摘 要:经济建设中,社会供电需求增加,单相电能表人工生产的效率和质量远不能满足实际需要。因此,文章对单相电能表自动化生产线系统的设计以及该系统的应用展开研究。借此通过该自动化生产线系统的实现,提高单相电能表的生产效率和检定质量,其技术既可用于计量检定机构又可用于电能表生产企业。

关键词:单相电能表;自动化生产线;流水线系统

一、 单相电能表自动化生产线系统设计

(一)总体设计

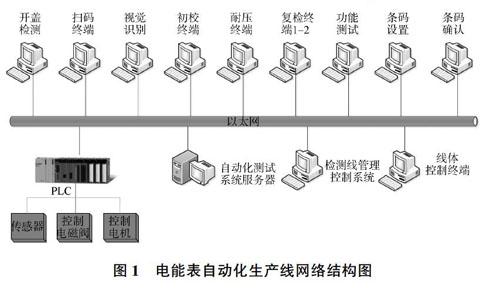

单相电能表自动化生产线系统多由执行层、数据传输层、管理控制层组成,其中管理控制层为该系统的主要管控平台,可结合电力调度、生产需求,传递生产计划,对系统管理范围内的流水线进行管理,同时将装箱信息、检定结果等信息上传至生产调度板块中。数据传输层是在单相电能表生产、检定期间,获取、输送相关信息,同时可用于单相电能表定位,如图1所示,数据存储在自动化测试系统服务器中,该系统中的线体控制终端负责控制单相电能表流入线体的数量和速度,执行层由每一个生产、检定环节的执行单元如开盖检测、扫描终端、视觉识别、耐压终端、复检终端等模块组成,执行单元用于具体实现生产和检定、分拣单相电能表。各执行单元、线体控制终端、自动化测试系统服务器、检测线管理控制系统通过以太网方式进行信息交互。

系统需具备安全防护和紧急状况处理措施:关键计算机控制系统采用磁盘镜像;各关键部位有必要的感应红外、光电、位移感应检测,确保系统安全可靠运行,出现异常时自动保护;采用自动上电启动管理系统,系统设置一个总启动开关,启动后各设备依次上电、初始化,系统可自动关闭;系统设置自我诊断功能,便于在故障产生后,对简单故障进行应急处理;系统设置报警系统,当有异常状态系统会自动停机,报警,并指示出故障位置;系统的各个单元模块设置是分控的硬开关,可以对各个单元模块进行单独手动控制,以便进行系统维护、调试时使用。

(二)功能设计

1. 强化系统管控力度

单相电能表自动化生产线系统功能设计中,各功能板块可在自身作用发挥后,在线更换开启状态,使其在管理平台作用下自动完成生产、检定流程。并且该系统主要功能进行冗余设计,可在监控网络、系统运行中产生故障时,自动切换备用装置,以确保自动化生产线系统生产作业的顺畅性,减少停线。

2. 确保接拆线准确性

系统应通过功能设计方案的实现,对单相电能表展开精确定位,在明确电能表位置后可逐一对电能表电压端子、通讯口、电流端子展开可靠压接,使单相电能表可在接线端受压的均匀与稳定。但是为保障单相电能表接拆线的准确性,功能设计期间,相关人员还应结合国家对电表检定的相关要求,设计接线板块的整体结构,并且在压接单相电能表时,避免电能表出现损伤。

自动接拆线机构作为所需功能模块的“独立单元”在生产流水线系统中,面向电表A码绑定、视觉识别、调试、复检、功能测试等功能模块工作区,对被检电能表的电压端子、电流端子、辅助端子(跳闸信号、校验脉冲、多功能脉冲、通讯口等)进行可靠压接。

测试单元每个测试表位设置一个接拆线机构,接拆线机构采用模块化设计。如图2所示,接拆线机构由底板、压接气缸、表托可移动安装座、测试表托和定位轴组成。

压接气缸和定位轴通过安装机构固定在底板上,测试表托安装在移动安装座上,移动安装座上内置两个直线轴承,可在定位轴上来回移动。压接气缸通过连接销与移动安装座连接。气缸动作时,可带动移动安装座移动。

3. 单相电能表功能模块设计

系统需要根据产能、生产工序、节拍设置各功能模块,并考虑各功能模块的表位数及同种功能模块执行单元的数量。由自动传输模块负责将电能表在各功能模块之间传送,在各功能模块前端传输线上根据需要设置光电传感器、挡停、缓冲区域以保证系统运行顺畅,在各功能模块后根据需要设置分拣模块,根据检定结果将合格表和不合格表分拣到不同区域。

目前已实现如下功能模块自动化生产,根据工序依次为:A码(表内生产码)绑定、分拣、视觉识别、耐压测试、调试、复检、功能测试(红外、拉合闸和载波测试)、装铭牌、参数设置、参数回抄、打翻盖和端盖螺丝、铅封装配、激光刻码、贴合格证、侧条贴、封箱、打包。

主要功能模块介绍:

(1)视觉识别模块

该模块设计了电压源、并采用气压接拆线机构对接电能表,实现电能表自动对接,上电后,通过与电能表进行RS485通信切换液晶屏显示,用工业相机进行抓拍处理,进行液晶全屏、间断、断显、虚显、指示灯、背光点亮检查。三表位视觉识别模块如图3所示:

(2)复检模块

该模块实现电能表的自动对接,对接上电后自动开始检测,图4为复检模块主视图和俯视图,在测试基本误差时同时实现电能表参数设置及抄收,主要测试功能为:起动、潜动、基本误差、日计时误差、时段投切误差、电压影响量试验、零线电流检查、有功常数试验(潜起动支持功率法测试),如果电能表接线检查不合格,进行二次插接,插接完成后再进行电能表的测试,并满足电能表的自动短接及开路检测。

(3)激光刻码模块

该模块由“电能表位置定位机构、自动激光打标机和烟雾净化器”等三个主要结构组成。其中,定位机构的主要功能是完成待刻蚀的电能表在打标工位的位置精确定位;自动激光打标机的主要功能是将二维码信息刻蚀在封印上;烟雾净化器的主要功能是把激光刻蚀过程中的烟尘进行过滤。

激光打标机采用静止工位打标模式,可以对电能表上三个位置自动设置。当传感器检测到电能表到位后,管理控制系统即提供软件开启信号或PLC输出脉冲信号以触发激光打标设备进行打标。

二、 单相电能表自动化生产线系统的应用优势

单相电能表自动化生产线系统的设计,是对现代自动化控制、计算机信息技术的集成运用,将该系统应用在单相电能表的生产、检定工作中,可实现电能表生产、检定业务的标准化、规范化管理,有利于提高电能表生产、检定效率,节约人工生产、检定时的装置、人力成本。具体来说,第一,该系统的应用能够进一步提高相关单位的技术水平,增加单相电能表产能。第二,该系统对单相电能表的自动化检定,可减少人工检定中的数据偏差,保证电能计量管理效果。第三,该系统在单相电能表生产线的自动化控制中,可实时获取被检电表信息、检定数据,从而构建信息化管理体系,为单相电能表生产、检定标准的统一奠定基础。第四,该系统在运行中可有效控制人员、装置、用地面积,提升单台检定装置的工作效率。

三、 结语

综上所述,单相电能表自动化生产线系统的设计与应用,是自动控制电能表生产、检定业务的重要手段,其在相关电力企业的实践可在节约企业人力、物力资源的基础上,提高单相电能表生产、检定工作效率,推进我國智能电网的标准化建设。但是在该系统功能、自动化生产、检定流程设计中,相关人员还应结合我国单相电能表生产、检定技术,持续优化系统自动生产、检定系统设计,规范我国电能表生产、检定业务。

参考文献:

[1]孙丽娜,刘晓泽,吴晓光,等.智能电表自动化生产线运行状态检测技术应用[J].国外电子测量技术,2018(8):77-81.

[2]李敏.电能表检定自动流水线的标准及其应用[J].南方农机,2018(18):66-67.

作者简介:

柏永林,南京电力自动化设备三厂有限公司。