纤维素乙醇产业现状及关键过程技术难点

田芳 李凡 袁敬伟 许克家 王康 王灿 叔谋 李义 佟毅 崔兆宁

摘 要:目前生产燃料乙醇主要以糖质和淀粉质粮食为原料,随着清洁能源需求增加和粮食短缺问题日益突出,因此研究以木质纤维素为原料的第二代燃料乙醇势在必行。介绍了木质纤维素燃料乙醇国内外研究现状和产业化现状,从技术层面分析了纤维素乙醇研究及产业化过程中的主要技术难点,提出了目前研究认为可行的一些建议解决方案。

关 键 词:生物燃料;纤维素乙醇;产业化现状;技术难点;可行性方案

中圖分类号:TQ 914 文献标识码: A 文章编号: 1671-0460(2019)09-2051-06

Abstract: Biofuel ethanol refers to a green additive produced from biomass to improve the combustion performance of gasoline while reducing pollutant emission of automobile exhaust. At present, the fuel ethanol is mainly produced from saccharide and starch. However, the increasing demand for clean energy and food shortage become more and more serious, so it is imperative to study the second-generation fuel ethanol based on lignocellulose. In this paper, the research status and industrialization status of lignocellulosic fuel ethanol at home and abroad were introduced, the main technical difficulties in the industrialization of cellulose ethanol were analyzed, and some feasible solutions for the main technical difficulties were put forward.

Key words: Biofuel; Cellulosic ethanol; Industrialization; Technical difficulties; Feasibility plan

全球经济快速增长带动能源消耗大幅增加,不可再生化石燃料的减少及使用过程所带来的一系列环境问题使得发展绿色可再生能源势在必行。生物燃料乙醇主要是指以生物质为原料生产的体积浓度超过99%、辛烷值高达115的一种绿色燃料,与汽油按一定比例混合使用,可以作为汽油良好的增氧剂和调和剂,改善燃烧性能,同时减少汽车尾气中颗粒沉淀物和二氧化碳等的排放[1]。全球当前燃料乙醇的生产主要是以糖质和淀粉质为原料,但随着清洁能源需求的增加,以粮食为原料的燃料乙醇可能存在“与人争粮、与粮争地”问题,逐渐不具有经济优势[2,3],而以木质纤维素为原料的第二代燃料乙醇是解决这一问题的最佳途径之一。

我国木质纤维素资源储备丰富,据统计我国目前农作物秸秆总产量约为9亿t[4,5],主要分布在东北地区、华北平原和长江中下游流域(河北、河南、山东、安徽、江苏),此外,四川和广西的纤维素资源也很丰富,因此我国具有在大部分区域发展纤维素乙醇的资源优势[6,7]。并且国家政策引导到位,2017年9月我国十五部委联合发布的《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》提出,到2025年,力争纤维素燃料乙醇实现规模化生产,先进技术、装备和产业整体达到国际领先水平。但从目前纤维素乙醇生产工艺来看,在原料来源、预处理、酶解、发酵等关键过程尚有很多技术难题亟待解决,生产成本仍居高不下[8]。如果纤维素燃料乙醇能在技术经济上取得突破,就不仅能为乙醇汽油产业的发展打开局面,也可为整个乙醇产业的发展带来新机遇。

1 纤维素乙醇发展现状

1.1 发达国家纤维素乙醇发展现状

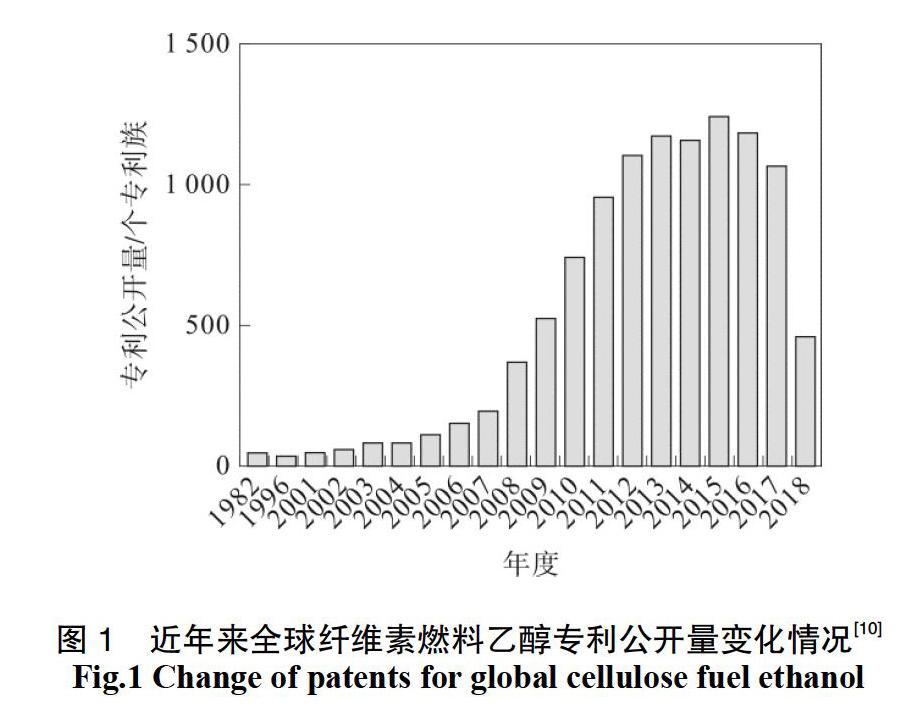

国际能源署预测,全球范围内至2050年生物液体燃料使用量将占到交通运输燃料的27%,纤维素类燃料乙醇将是主要的贡献者[9]。从文献报道关于纤维素乙醇的专利申请量来看,关于纤维素乙醇的研究热度近年来也一直居高不下,专利申请数量呈上升趋势,如图1所示[10]。此可见,随着全球环境问题日益突出,纤维素乙醇生产技术将成为研究热点,目前,全球已有数十个国家推行纤维素乙醇,美国、巴西、德国、中国居前列[11]。

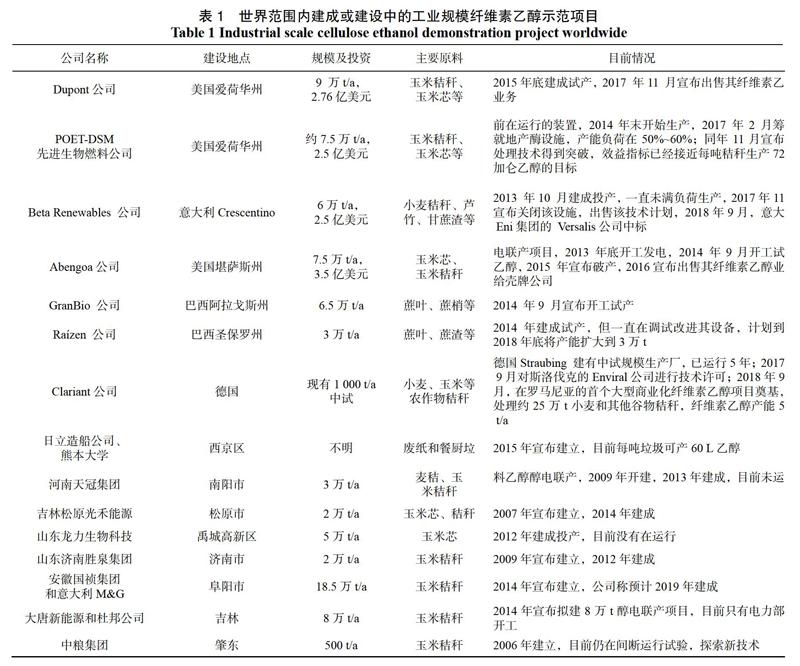

美国是世界领先的纤维素乙醇生产与使用国,对纤维素乙醇在政策、资金和研发方面的投入力度都很大。2013年起,美国开始着手建立3个大型纤维素乙醇厂,其生产规模均达到7万t/a以上,具体如表1所示。其中最大的生产装置是由杜邦公司2015年在美国爱荷华州建立的纤维素乙醇厂,以农业秸秆等为原料,年产可达9万t/a,但遗憾的是该装置自建成以来一直没有达到其预期经济目标,2017年11月,该项目停产,杜邦公司同时也宣布出售该项目。实质上受到2014年国际原油价格暴跌的影响,美国纤维素乙醇大规模产业化进程受到了严重打击,大部分工厂目前都处于停产状态,2016年美国预计自己的纤维素乙醇产能目标将达到85万t/a,实际上到年底总生产能力仅为35万t。目前仅有DSM公司投产建立的位于爱荷华州的纤维素乙醇厂处于运行状态,该装置以玉米秸秆和玉米芯为原料,目前采用稀酸蒸汽爆破预处理技术和五碳糖/六碳糖共发酵技术,该公司于2017年开始筹建就地酶生产系统且宣布在技术方面取得重大突破 [12]。

巴西也是燃料乙醇生产大国,其对纤维素乙醇的研究倾向于以其本地特产原料甘蔗叶和渣为原料, 巴西Petrobras公司建立了巴西首个纤维素乙醇厂,并且规划在2015 年至2020 年间进行大规模扩产,但是受到原油价格的影响,目前并没有看到该公司新建项目投产。巴西GranBio 公司在2014年建成并投产了一座年产6.5万t的纤维素乙醇厂,这是巴西目前最大规模的工厂。且最新报道称[13],巴西Raizen 公司2018年投产了3万t/a以甘蔗为原料的酒精装置,并宣称要建第二条生产线。作为长期战略,到2024 年该公司要再建7~8个与一代甘蔗酒精相配套的纤维素乙醇厂,新的设计要利用更高效的酶,通过规模化生产实现节能降耗。总的来说,由于原料的优势,巴西纤维素乙醇产业目前发展相对顺利。

意大利是欧洲第一个使用纤维素生物燃料的国家,2013年意大利建成第一座纤维素乙醇厂,以秸秆和芦竹等木质纤维素为原料生产乙醇,同时利用剩余的木素发电,但是该醇电联产装置一直未达到稳定运行,并于2017年宣布暂时停产并出售其技术2018年9月26日,意大利油气公司Eni集团的 Versalis公司在竞标中拿下该项目[14]。

尽管全世界纤维素乙醇的产能扩张都处于停滞阶段,但德国Clariant公司则宣布,经过在德国Straubing的千吨级中试工厂5年连续试生产运行,该公司已在多项关键工艺取得技术性突破,2017年9月Clariant对斯洛伐克的Enviral公司进行技术许可,宣布公司在提高 sunliquid?技术的商业吸引力的进程中迈出关键一步,并将在斯洛伐克建设一座5万t级的纤维素乙醇示范工厂。2018年9月,Clariant在罗马尼亚的首个大型商业化纤维素乙醇项目奠基,年处理约25万t小麦和其他谷物秸秆,纤维素乙醇产能5万t/a。日本也另辟蹊径,以废纸和餐厨垃圾为原料生产酒精,2015年日本在京都市建成一座以残余垃圾和废弃物为原料的生产乙醇的装置,该设备能自动分解垃圾、添加酶和酵母,转化时间为72~96 h,每吨垃圾可产生60 L乙醇,剩余残渣继续用于制造甲烷[15]。

1.2 国内纤维素燃料乙醇发展现状

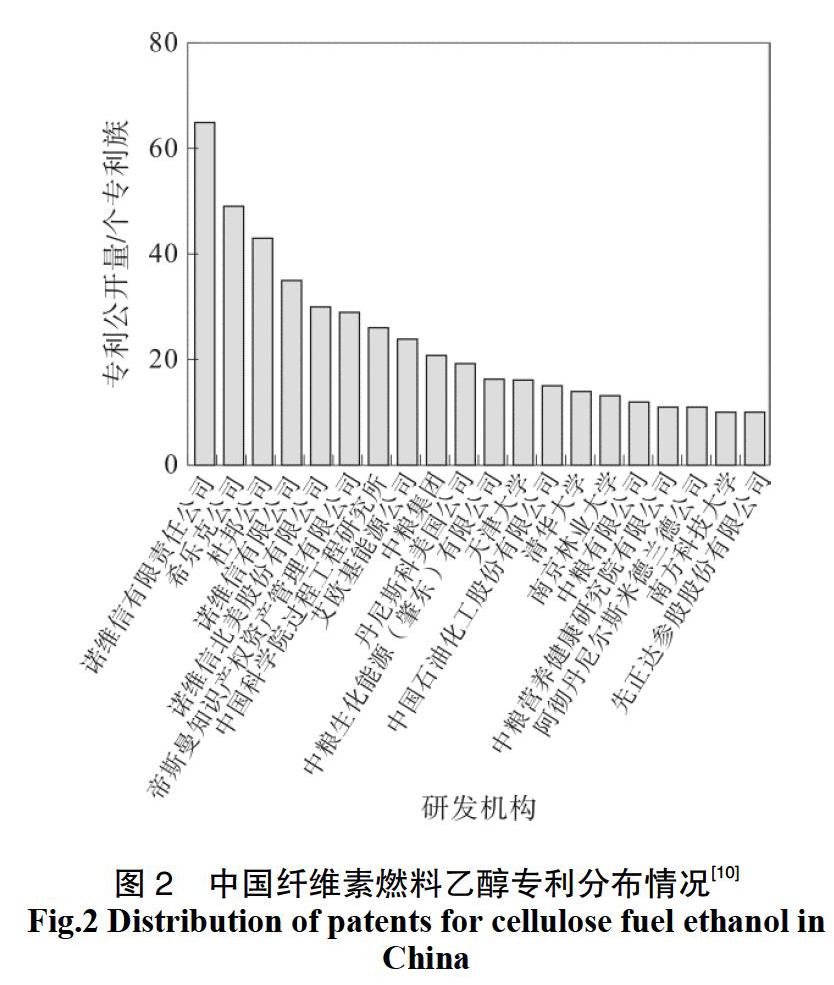

国内虽然秸秆资源储备丰富,但纤维素乙醇的发展起步较晚,与国外差距较大,且在技术方面仍存在很多瓶颈问题,因此产业化过程艰难。首先从技术方面来看,尽管我们已经过了十多年的探索,但技术与国外的差距还是很明显。如图2所示,目前在我国专利申请数量排在前几位的都不是国内的公司[10],申请专利数最多的是丹麦诺维信公司。国内公司与科研院所申请专利较多的有中粮集团、中科院过程所与天津大学等,但与国外公司相比,我们自主拥有的专利技术数量很少,这也從一方面反映了我们在纤维素乙醇领域掌握的技术有限,核心的酶与工程化菌株还是主要依靠进口。其次从产业化进度和规模来看,目前国内有6个建成或计划建设的大型纤维素燃料乙醇项目,如表1所示,受到国际大环境的影响这些装置目前基本属于停产状态。

2006年中粮集团与中石化、诺维信联合在肇东市建立了500 t/a的中试生产装置,开始积极探索用玉米秸秆生产纤维素乙醇技术,目前该中试设备仍在间断运行,经过多年试验,中粮集团已经拥有整套的先进纤维素乙醇生产技术,但目前也没有着手建立大型项目。山东龙力生物是目前唯一获得国家批复可以生产纤维素燃料乙醇的企业,2012年,龙力生物建立了当时中国最大的纤维素乙醇厂,最多可年产5万t酒精,但遗憾的是该装置目前也处于停运状态。其余国内在建或已经建立的纤维素乙醇项目也都处于停产状态或者从未开工,河南天冠集团在南阳建立的3万t/a醇电联产项目自建成以来从未运行,其他几家与国外公司合资建立的工厂也没有开工[16]。

2 纤维素乙醇关键过程技术难点

2.1 纤维素乙醇关键过程

用木质纤维素原料生产乙醇,主要是利用木质纤维素经过预处理产生半纤维素和纤维素,后酶解产生可发酵糖发酵生产乙醇,然后通过一定的分离提纯手段获得合格产品。纤维素乙醇生产工艺主要包括原料收储运、原料预处理、酶解、水解糖发酵、乙醇产品脱水精制和污水处理几个单元,主流工艺流程简图如图3所示。

2.2 关键过程技术难点

2.2.1 原料来源不稳定

目前用于乙醇生产的木质纤维素主要来源于农作物秸秆,但秸秆种类繁多、性状不一,分布分散,收获具有季节性,因此秸秆的收集、储存和运输费用约占乙醇生产成本的三分之一。且秸秆易燃易潮易发霉,长期储存需要做好防雨、防潮、防火和防雷等设施建设,日常还需要进行必要的维护和管理。因此秸秆收、储、运是秸秆大规模能源化利用的一大瓶颈,构建合理的秸秆收储运体系对纤维素燃料乙醇连续化生产至关重要[17]。

2.2.2 预处理工艺复杂,收率低

预处理过程相当于整个纤维素乙醇生产的龙头单元,预处理技术不仅对其过程本身有影响,还几乎间接控制着其他所有操作过程,高水平的预处理技术能够降低昂贵酶制剂的用量,减少酶抑制物和酵母抑制物的生成,提高酶解速率和发酵水平[18]。

但木质纤维素生物结构紧密复杂,具有强烈的抗降解性,需要经过特殊物理化学方法处理来将木质纤维素的结构打开,降低聚合度和结晶度,增加物料的比表面积。一般的预处理方式有化学法,物理法、生物法及物理化学结合法等[19]。但单一的方法成本很高且处理效果不好,仅有物理化学结合法处理效果较好且经济可行,是目前使用较多的预处理方法,主要物理化学法有研磨后酸碱分解、稀酸/碱蒸汽爆破、亚硫酸盐蒸煮法等。蒸汽爆破目前是应用最广泛也是效果较好的预处理方式,通常与化学试剂(硫酸、氨水等)结合使预处理发挥更好效果[20]。几种常见的预处理法及主要工艺指标如表2所示[21]。从工业应用的角度来分析,仅有稀酸蒸爆预处理、中性蒸爆预处理及氨爆预处理等少数几种方法具有工业化的可行性,但处理过程及其复杂 、能耗巨大且收率较低,开发简捷低耗的预处理方法仍迫在眉睫。

2.2.3 酶解成本高

经过预处理后纤维素原料先需要被纤维素酶水解成可发酵糖,再通过酵母等发酵微生物代谢生产乙醇,纤维素酶解纤维素生产乙醇行业成本最高的单元操作。首先,木质纤维素固体基质物性引起的组分基质效应、纤维素酶吸附效应、水束缚效应、抑制物效应等,造成体系传质、传热和反应特性改变,能耗增加、反应效率降低,使得纤维素乙醇酶解和发酵过程的控制和放大存在很大难度。其次,纤维素酶的成本居高不下,水解过程需要使用大量昂贵的专用酶制剂,由生产实践数据可知,酶制剂是整个生产成本的重中之重,占比高达30%~50%,远高于粮食乙醇5%~10%的水平[22]。因此酶制剂成本已成为纤维素乙醇技术突破的关键,掌握了酶核心生产技术,就等于控制了未来产业链的上游高端。因此世界各国都在积极研究降低纤维素酶的生产成本,诺维信是当前世界范围内纤维素酶技术的主要拥有者,但仍没有办法将酶制剂成本降到可接受范围内。

2.2.4 高效工程菌选育难

目前,用酵母进行发酵生产乙醇主要有以下几个问题:

① 酿酒酵母厌氧扩培和生长受预处理副产物抑制;

② 酵母不能利用半纤维素水解产生的戊糖;

③ 酿酒酵母在高温条件下发酵性能不好;

④ 酿酒酵母的活性受产物乙醇抑制。

因此,各相关企业都在致力于培育出能够耐受各种抑制物、全面利用酶水解液中的各种难发酵性糖生成高浓度乙醇的代谢工程菌株,并构建相应的酶解发酵工艺。研究发现添加亚精胺能够增强酵母对水解抑制物的耐受性,通过表达亚精胺合成途径中的关键基因spe3,敲除oaz1和tpo1,可以提高酵母对乙酸的耐受性[23],通过表达泛素连接酶Rsp5的多种基因可以获得耐高温重组酵母菌株[24]。但是,关于高效工程酵母的选育仍是研究热点,目前仍没有一种菌株是高效完美的。

3 纤维素乙醇发展建议

3.1 农业综合服务模式

通过为订单关系的农业种植者农资和技术服务,与农业种植者建立紧密合作关系,将订单区域耕地产出的玉米及秸秆全部纳入订单范围,农业种植者获得玉米全作物的增收效果,而企业获得产量有保障的玉米及秸秆原料,用于生产生物燃料乙醇,实现双赢。同时企业也可采用“农户+基站+工厂”方式自主向非订单的周边农户收集秸秆[17],从而实现原料的稳定供应。

3.2 醇电联产

由于纤维素乙醇生产过程需要将纤维素进行高强度预处理来破坏纤维素结构,导致生产过程中的电耗较高,约200 kW·h/t。同时也是由于木质纤维素组分复杂,并不是所有组分都可以利用,纤维素乙醇生产过程中会产生大量的固体残余物物和废水,而废水处理过程也会产生可燃气和淤泥。这些生物质燃烧释放出大量的热可以利用发电机转化成蒸汽和电力,相当于每吨纤维素乙醇发电700~800 kW·h,这些电量除满足纤维素乙醇生产本身的需要外,还可以作为商品电向电网出售。

3.3 建立酶就地生产系统

改变纤维素酶的生产模式是纤维素酶生产成本的有效途径之一,把纤维素酶生产过程整合进纤维素乙醇工厂中去,利用工厂内预处理的产物或者廉价的制浆造纸黑液作为产酶菌株培养基[15],产酶结束后酶和培养基可以直接加到酒精发酵体系内,可以省去不必要的分离纯化过程,减少运输成本。这种集成生产模式可以将用酶成本从总成本的约30%降低到10%左右[22],同时可提高企业的自主研发创新性,不再过分依赖酶制剂供应商。同时企业可自主开发适用于就地生产酶的工程菌株,或通过基因改造使酿酒酵母能够合成部分纤维素酶系中缺少的组分,从而实现酶解和发酵双赢。通过不断积累探索,企业也可将核心技术真正掌握在自己手中。

4 结束語

从能源绿色可持续发展角度来看,纤维素乙醇有可能成为未来生物燃料乙醇工业的主要贡献者。世界各国为突出可再生能源在能源供应中的主体地位,纷纷制定相关政策,如《全面能源战略》、《2050 能源技术路线图》等等,但总体而言,纤维素乙醇的商业化仍然有很长一段路需要走。国内要想尽快实现纤维素乙醇的工业化生产,还需要从技术上实现突破。结合纤维素乙醇生产工艺关键技术难点,从原料角度揭示其物理化学本征特性,深入解析抑制效应、传质效率和流体力学性质变化等限制因素,突破高效低成本的原料预处理技术;开拓就地酶生产系统,开发出低成本高水解性能的纤维素降解酶系和酶解工艺,利用基因工程配合选育能够全面利用水解液中各种糖分的高效工程菌株。目前正在生产粮食乙醇的企业也可以将一代二代乙醇厂组合共建,共享部分工业基础设施同时应用醇电联产,实现提质增效,共推生物质燃料乙醇健康发展。

参考文献:

[1]曹运齐,刘云云,胡南江,等. 燃料乙醇的发展现状分析及前景展望[J]. 生物技术通报, 2019, 35(4): 163-170.

[2]ZABED H, SAHU JN, SUELY A, et al. Bioethanol production from renewable sources:Current perspectives and technological progress[J]. Renewable and Sustainable Energy Reviews, 2017,71(5):475-501.

[3]刘贺, 朱家庆, 纵秋瑾, 等. 生物质转化工程酿酒酵母的研究进展[J]. 生物技术通报, 2017, 33(1): 93-98.

[4]谢光辉,王晓玉,任兰天. 中国作物秸秆资源评估研究现状[J]. 生物工程学报,2010,26(7):855-863.

[5]王亚静,毕于运,高春雨. 中国秸秆资源可收集利用量及其适宜性评价[J]. 中国农业科学,2010,43(9):1852-1859.