导爆管雷管自动装配工艺技术研究

范道龙

(福建海峡科化股份有限公司,福建永安366000)

1 概述

《民爆安全生产少(无)人化专项工程实施方案》(工信厅装[2014]271 号)文中指出“工业雷管生产要研究雷管自动卡腰机、卡口机……;针对民爆产品生产的危险性及特殊性,根据易爆危险品的自动装配工艺设计出合理、高效的智能化装配执行单元和专机,满足多规格产品的自动装配生产是民爆产品自动化、智能化生产的关键技术”[1]。 同时《民用爆炸物品行业发展规划(2016-2020 年)》(工信部规[2016]331 号)提出“产品结构进一步优化,现场混装炸药占工业炸药比重突破30%;进一步推广导爆管雷管应用,使其占工业雷管比重超过70%”发展目标[2]。 导爆管雷管因其抗静电、抗雷电、抗射频、抗水、抗杂散电流以及使用安全可靠等技术优势,在十三五期间比重逐渐增大,已成为工业雷管里的主流产品。

目前国内导爆管雷管装配作业大部分处于手工及半自动化状态,生产效率及本质安全性低,不符合行业发展需求。 为符合行业政策要求,促进民爆行业技术进步,解决导爆管雷管装配过程自动化、智能化生产关键技术,公司进行导爆管雷管自动装配工艺技术研究。

2 工艺流程介绍

导爆管雷管主要由基础雷管、胶塞、导爆管零件组成,三者之间的装配要按照一定的顺序,其装配结构属于层叠式。 由于导爆管雷管结构特点和生产工艺的特殊性,存在导爆管长度不同,产品规格多两大难题[3]。 实现装配工艺自动化具有较大难度,为实现装配工艺流程顺畅,经研究对比分析,采用以基础雷管、导爆管为两个基础件的平行组件装配,解决实际生产时导爆管长度不同、产品规格多、生产效率低等问题。 工艺流程如图1 所示。

图1 装配工艺流程图

3 导爆管雷管自动装配技术路线

本项目研究开发的导爆管雷管自动装配设备,实现一次同时对多根(3 根以上)导爆管、多发(3发以上)基础雷管自动在线下料、尾部封口、贴段别标签、清擦浮药、卡延期件、卡雷管、成品编码、挽把、捆扎、把内产品信息标识等功能。

本项目全新设计、开发出以下单元设备:分发基础雷管机、卡腰机、胶塞装填机、延期件放置机、装填延期件机、绕把机、绑把机、封尾贴标机、卡口机、放管机、取成品机等,并引进、应用一些成熟的设备,如激光打码机等,这些单元设备通过传送机构连接、串起而组成成套生产线设备。 同时这些单元设备可以根据导爆管雷管生产工艺的差别,进行差异化调整,组合形成柔性生产线设备。 整条生产线除人工短时间供给基础雷管、延期件、大卷导爆管、卡口塞等半成品或材料外,其它工序均实现无人化自动生产。 技术路线如图2。

图2 导爆管雷管自动装配技术路线图

4 自动装配线主要特点

4.1 多发卡腰、卡口装置控制尺寸一致性好

卡腰与卡口是工业雷管生产过程中的两道重要工序。 卡腰工艺会影响导爆管雷管延期体的燃烧速度和燃烧稳定性,从而对雷管延时精度造成影响[4-5]。 生产过程中控制卡腰或卡口质量,就是确保卡痕的深度、圆度、位置等尺寸符合标准要求。

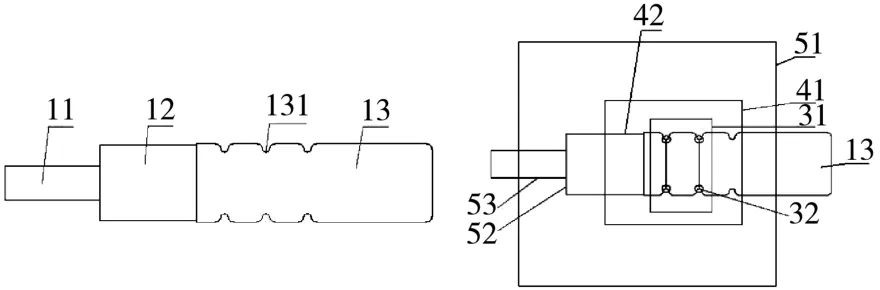

因此,设计一种便于拆装卡具的调节结构是非常必要的,该装置的结构见图3 所示。 卡具安装时先将卡具尾部穿过卡具头座第一通孔安装到后固定板上,然后利用量规调整好卡具头部端面与前固定板之间的间距,再利用两颗螺母将卡具尾部固定,最后进行卡具卡痕深度调整。 卡痕深度调节时先松开连接卡具头座和前固定板的紧固螺钉,然后通过旋转限位螺钉来调节卡痕深度。 因为卡具头座的延伸部是紧配到前固定板内的,卡具头座朝背离后固定板方向移动时并不会影响卡具头座第一通孔与前固定板孔位的同心度。 调整好卡痕深度后,拧紧卡具头座和前固定板连接的紧固螺钉,完成卡具调试动作。 拆卸卡具只需要拆掉后固定板前后固定卡具的螺母,卡具就能从固定板中取出来。

使用该结构装置能够确保多发卡口或卡腰卡痕尺寸的一致性,精度±0.1 mm,产品合格率≥99.9%,确保产品质量。

图3 多发卡具结构示意图

4.2 卡口质量CCD视觉完全检测

目前,工业雷管卡口后装配质量均采用目视检查或借助卡尺对卡痕深度、位置尺寸进行人工抽检。 这种抽检方式无法完全检测,对于导爆管雷管装配质量检测可靠性低。 本研究采用先进光学技术手段研制了一种工业雷管卡口装配质量检测装置及方法,见图4。

图4 导爆管雷管卡口质量CCD 检测示意图

在装配工位上,导爆管与胶塞、基础雷管装配后,夹持导爆管机构把装配好雷管拖出一段距离停留在卡口卡具位置处,CCD 视觉相机对装配卡口好的雷管口部进行拍照,导爆管、胶塞和基础雷管所在位置处会变成黑色像素点,其他地方为白色像素点,可以准确识别到导爆管、胶塞和基础雷管的轮廓,包括卡痕的深度、位置,塑料胶塞外观质量及装配位置,导爆管插入深度等尺寸。 同时CCD 视觉相机软件系统与预先存储的标准尺寸进行比对,判断尺寸是否超差,若超过标准尺寸则输出提示信号给自动装配设备的总控制系统,由控制系统进行处理。 CCD 视觉相机软件系统是在不同识别窗口对几个尺寸进行比对与判断。

该技术可以对多个卡口卡具处的导爆管雷管装配卡口情况进行拍照、图像识别与检测,不仅生产效率高,而且能完全检测,做到产品无漏检,保证了产品质量。

4.3 自动装配设备的智能化控制

导爆管雷管自动装配线的自动控制系统要求本质安全、智能控制[6]。 该系统总体上采用“集中监视、分散控制”的控制模式,将整个控制系统架构分为两层网络(工业以太网、现场总线)和三个层次(监控层、控制层、设备层)。

自动控制系统可完成多项功能:①开机前提示需要检查项目,操作者对关键部位的可靠性进行检查与验证;②实现不同规格产品(导爆管长度)转换,生产数据自动采集、存储,对不合格品进行标识、报警和剔出;③实现故障自动检测与提醒,定时提示维护保养内容及到期需要更换的易损件,远程设备维护管理等。

4.4 装配线本质安全性高

装配线采取模块化布置,每个隔间均采用钢板防护,每个隔间与设备设置了安全联锁装置。 并进行防静电、防殉爆设计,在危险作业条件下通过PLC 控制机械化自动作业替代人工操作,可以规范操作程序,实现人机隔离,从而保证操作人员在意外爆炸事故中免受伤害。

5 结论

此项研究技术率先提出导爆管雷管生产后段工序高效自动化解决方案,成功开发了基础雷管、导爆管再加工及装配自动化生产设备,实现导爆管雷管后段工序真正意义上的一体化、自动化、少(无)人化生产,对民爆行业的发展和科技进步具有积极的意义与作用。

1)解决了长期以来导爆管雷管装配过程的技术瓶颈问题,是工业雷管生产的一次技术变革与突破,促进了民爆行业的技术进步。

2)采用先进视觉识别检测技术,实现了卡口质量完全检测,有效地提高了导爆管雷管的产品质量。

3)采用设备自动控制系统,对生产设备智能化管理,实现工业雷管少人化无人化操作。

4)应用自动化生产技术,减少了生产线操作人员,减轻了劳动强度,进一步提高了生产效率。