工艺水中杂质对烃类蒸汽转化催化剂的影响

周晓龙

(中石化天津分公司,天津300071)

目前,以石脑油、炼厂气等烃类为原料,通过加压蒸汽转化制取工业氢气的过程中广泛采用以镍为活性组份的烃类蒸汽转化催化剂。石脑油中的硫、氯、铅、砷等杂质是转化催化剂的毒物,它们可以造成转化催化剂中毒失活。因此,原料在进转化炉前,要经过严格的脱毒处理,使其中的毒物含量降至催化剂可以承受的水平。这样,由于原料油中毒物含量超标引起的催化剂失活现象减少了。但是,蒸汽作为烃类转化过程的重要原料,直接与脱毒处理后的烃类原料混合进入转化炉,其中可能含有的杂质长期以来未能引起人们的足够重视,由于水中氯等毒物引起的催化剂中毒失活现象时有发生。为了弄清楚水中氯及硫酸根对转化催化剂性能的影响,我们进行了针对性试验研究。并对由此引起的催化剂失活进行了再生研究。

1 试验部分

1.1 试验装置

试验在模拟工业装置运行条件的小型加压评价装置上进行,其工艺流程示意图如图1 所示。

1.2 催化剂

用山东齐鲁科力化工研究院有限公司生产的Z471/Z417 催化剂,剪成10~20 目颗粒,上下段各取30mL,按体积比1∶1 装填,床层高度360mm。

1.3 原料油

采用胜利炼油厂二制氢脱毒处理后的轻油。其组成及性质见表1。

图1 小型制氢加压评价装置示意图

表1 原料油性质、族组成及转化进料指标要求

1.4 试验用水

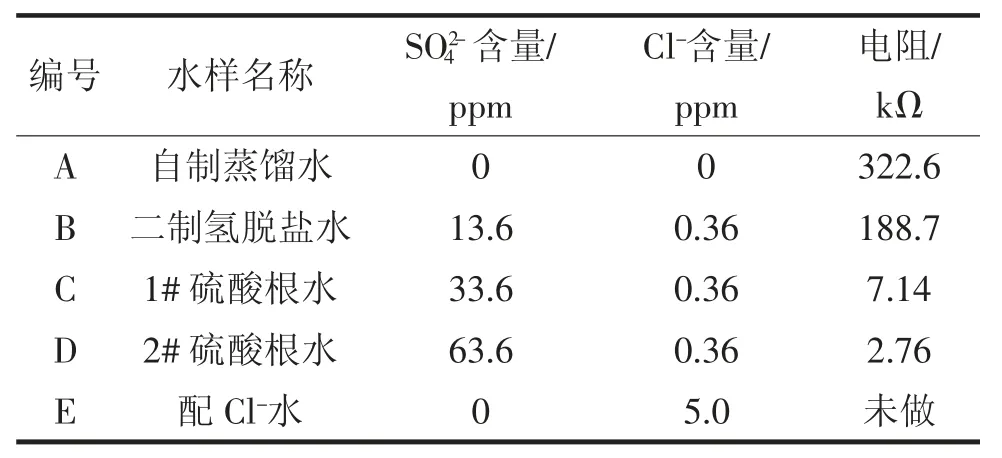

试验用水情况见表2。

表2 不同试验用水及毒物含量

1.5 试验工艺条件

1.5.1 催化剂还原

控制氢空速1000h-1,水氢比4.5,压力0.5MPa,床层入口、炉中、出口温度分别为:500℃、750℃、780℃。还原8h。

1.5.2 正常运转

碳空速4000h-1,水碳比4.2,压力2.8MPa,床层入口、炉中、出口温度控制为:480℃、680℃、780℃。

1.6 转化气组成分析

用气相色谱仪进行分析。

2 结果及讨论

2.1.1 中毒试验

首先用自制蒸馏水A 进行稳定试验,等试验稳定后,再用炼厂制氢脱盐水B 及配入不同含量的水C、D 进行试验,试验结果见表3。

表3 对催化剂性能影响试验结果

表3 对催化剂性能影响试验结果

注:配氢量1.0L/min;配氢量0.5L/min。

时间/h床层温度/℃转化气组成/%碳转化率/%试验用水1/41/2出口CH4C2COCO2 0~506536637815.408.017.882.7A 51~1046506587805.408.517.883.0A 105~306496557805.308.317.382.8B 131~606426787805.907.715.879.9B*161~766416777815.407.716.781.9B**177~2006316707835.307.917.082.4C**201~246506877785.607.717.781.9C 225~496606877825.808.017.281.3D 250~736567237655.71.137.417.575.8D**

用自制蒸馏水A 先进行催化剂稳定性试验,共持续104h。从表3 中数据可看出,104h 的床层温度与50h 基本相当(这两组温度是在相同的外供热条件下的试验结果),同时,转化出口气体组成基本相同,为此,认为试验达到稳定运行条件。

随后在控制管外供热不变情况下,换用二制氢脱盐水B 进行试验,25h 内催化剂床层温度变化不大,转化气组成变化不大,催化剂未见明显失活迹象。

考虑到试验过程中没有配氢,造成转化催化剂上部床层部分钝化失活,因此,在转化入口配入氢气1.0L/min,试验进行30h。然后降低配氢量到0.5L/min,进行试验16h。配氢前后催化剂床层温度分布情况见表4。

表4 对催化剂性能影响试验过程床层炉温分布

表4 对催化剂性能影响试验过程床层炉温分布

时间/h床层温度分布/℃(入口至出口每30mm 为一测温点)入口1/41/31/22/3出口93480555611652655645652677709741761770779 128480553610652654644650678712741759770778 153487556607642656661667683707736756768778 176489561610638650655663680700735757770779 200487555608634643649660682712739758770779 224480552610658680677674678690714743760773 249490567626670693692683687700722748765778 273498560618662698710712717712718730750762

由表4 可看出,配氢后,催化剂上部床层温度下降,中部温度升高。在外供热情况不变情况下,说明上部催化剂活性提高,转化负荷增加。这是由于配入氢气后,上部催化剂得以还原活化,从而活性提高。但配氢后转化出口甲烷含量明显提高,碳转化率下降,这是由于氢气配入后,氢分压增大,甲烷化反应增强,造成转化气中甲烷升高。降低氢气配入量后,转化出口甲烷含量明显降低,碳转化率上升,说明在一定温度条件下,配氢量适宜方可保证催化剂保持高活性,同时转化出口甲烷含量符合控制指标要求。

上述试验结果可看出:用制氢脱盐水,短时间内催化剂没有发生明显中毒失活现象。

用制氢脱盐水配入20ppm 硫酸根作试验用水,在配氢条件下试验25h。试验过程中,催化剂床层温度分布保持稳定,表明配氢条件下,短时间内水中硫酸根对催化剂活性的影响不明显。停止配氢进行试验24h,催化剂床层温度发生明显变化,表现为上半床层温度升高,炉中及下半床层温度降低,上部床层温度甚至高于炉中温度。这说明催化剂已发生一定程度的中毒,但此时转化气组成基本保持稳定,碳转化率略有降低。

换用配入50ppm 硫酸根的二制氢脱盐水进行试验,无配氢条件进行试验25h。试验过程中,上半床层温度继续上升,碳转化率下降,表明催化剂进一步失活。恢复配氢,上部床层温度虽有所下降,但1/3 床层至炉中温度明显上升,下部床层温度下降,转化出口温度达不到控制要求,转化气中出现C2,碳转化率大幅下降,表明催化剂已发生较为严重的中毒。由此说明硫酸根是转化催化剂的毒物[2],长期使用含有较高的水,会造成转化催化剂中毒失活。

2.1.2 再生试验

转化催化剂发生明显中毒后,进行了运行状态下的催化剂再生试验。具体做法是,换用自制蒸馏水,提高氢配入量,降低碳空速,提高水碳比。当转化出口无C2出现时,再提高碳空速,降低水碳比及配氢量,以检验再生效果。试验结果见表5。

表5 中毒后催化剂再生试验结果

表5 中毒后催化剂再生试验结果

试验用水1/41/2出口CH4C2COCO2 274~856627357804.70.895.818.779.1A 286~906587187813.60.266.519.486.3A 291~976577067843.106.819.389.4A 298~3056506827805.708.018.182.1A时间/h床层温度/℃转化气组成/%碳转化率/%

表5 结果可见,经24h 缓和条件再生处理,催化剂活性恢复良好。低负荷条件下运转,转化气中C2逐步减少至零,甲烷含量降低,碳转化率提高,表明催化剂活性在逐步恢复。提高转化负荷后,转化气组成与失活前相当,说明催化剂再生效果良好,基本达到失活前的活性状态。

2.2 氯根对催化剂性能的影响

2.2.1 中毒试验

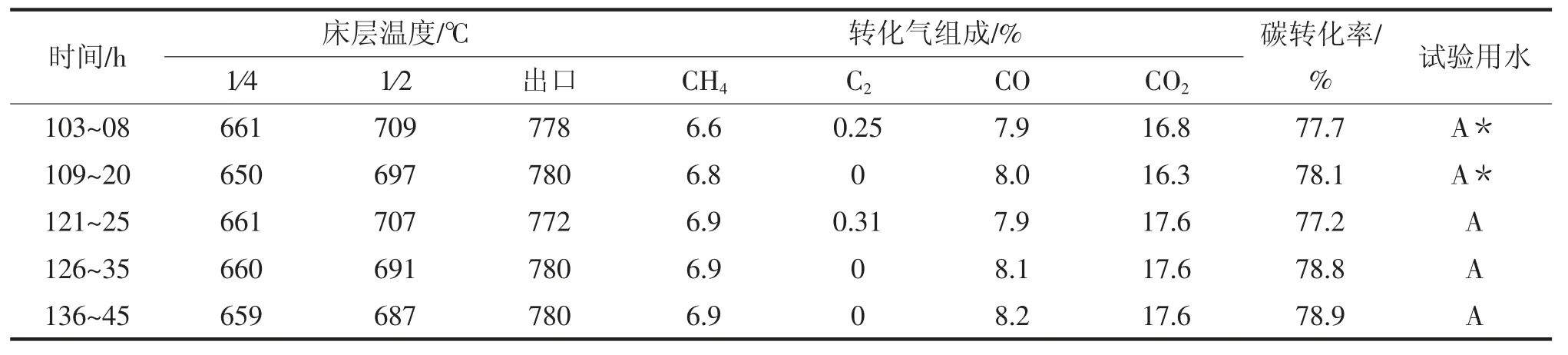

在与3.1 相同试验条件下,用含有Cl-的水进行试验,考察Cl-对转化催化剂性能的影响。试验首先用自制蒸馏水进行稳定试验,各操作参数稳定后,再换用配入5ppm 氯根的蒸馏水进行试验。结果见表6。试验过程催化剂床层温度分布见表7。

表6 水中Cl-对转化催化剂性能影响试验结果

表7 Cl-对转化催化剂性能影响试验炉温分布

用自制蒸馏水进行稳定试验55h,与上次稳定试验相比,转化出口甲烷含量略高,碳转化率略低。结合试验过程管外供热及床层温度分布的分析发现,在下部管外供热减少情况下,床层下部温度较高,说明转化出口附近有放热的甲烷化反应发生,由此造成转化气甲烷含量稍高。

试验稳定后,用配入5ppm 氯根的自制蒸馏水进行试验,试验进行40h。试验过程中,催化剂床层中部温度升高,下部温度明显降低,出口温度降到775℃,转化气中出现C2,碳转化率下降,所有这些现象表明,催化剂已发生明显中毒失活。因此可看出,氯是转化催化剂敏感的毒物。

随后,进行配氢,考察还原气氛下能否减缓催化剂失活。7h 后,床层中部温度进一步升高,出口温度继续下降,转化气C2继续升高,碳转化率又有明显降低。说明在配氢情况下,继续使用较高氯含量的水,催化剂中毒程度仍会继续加深。

2.2.2 再生试验

催化剂氯中毒后,运转条件下进行了再生试验。试验结果见表8。

首先换用自制蒸馏水A,保持配氢,进行17h。试验过程中,床层中部温度下降,出口温度上升,转化气中C2逐步减少至零,碳转化率升高,催化剂活性明显得到恢复。这说明,催化剂在出现轻度氯中毒后,可以通过及时更换干净进料,使催化剂活性逐步恢复。

表8 Cl-中毒后催化剂再生试验结果

催化剂活性明显回升后,中止配氢进行试验25h。结果发现,停止配氢初期,中部床层温度又有所回升,出口温度下降,转化气中出现C2。随后,床层温度分布逐步趋于合理,至试验后期,床层温度基本回到中毒前状态,转化气组成、碳转化率也回到原水平,表明催化剂已完全再生复活。

3 结论

3.1 工艺水中的硫酸根、氯根均是转化催化剂的毒物,长期使用含有较高硫酸根或氯根的水都会造成转化催化剂中毒失活。由上述毒物引起的催化剂中毒可以通过适当方法进行再生。

3.2 硫酸根含量小于20ppm 的水对转化催化剂的影响较为缓慢,但长期使用也造成催化剂失活;更高硫酸根含量的水将在短时间内造成催化剂中毒失活。由于硫酸根超标引起的催化剂中毒可通过改用干净进料,降低负荷,提高水碳比等方法进行运转条件下的再生。

3.3 氯是转化催化剂和敏感毒物。水中含有5ppm 的氯,在40h 内,就会造成转化催化剂的明显中毒。轻度氯中毒可通过及时更换干净进料使催化剂自行复活再生。