浅析阳极氧化工艺对粗晶缺陷的影响

张 悦,鞠浩然,刘兴武,高 爽,李佳宁

(辽宁忠旺集团有限公司,辽阳 辽宁 111003)

6xxx系铝合金经阳极氧化后,具有良好的耐磨、耐蚀性和装饰性能,广泛应用于航空航天、轨道交通、建筑机械等领域。然而我公司不少铝型材经阳极氧化后,表面出现不同种类的腐蚀缺陷,其中粗晶缺陷较为常见,严重影响铝型材的使用性能及装饰效果,为了合理改善铝型材的表面质量,达到控制表面腐蚀缺陷的目的,现对表面粗晶却缺陷进行深入细致的分析[1]。

1 粗晶成因

铝合金在挤压及热处理后,在其周边出现一层粗大晶粒组织,通常称为粗晶环。粗晶环是铝合金制品中的主要缺陷之一,当断面形成相当大部分的粗晶区域时,材料的力学性能、疲劳强度显著降低,在阳极氧化后表面不美观,造成挤压制品的报废[2]。

粗晶缺陷无法避免,但可以通过改进阳极氧化前处理工艺和增加阳极氧化的氧化膜厚度,减小粗晶缺陷对型材的影响。合金经过高温冷却,表面生成Al2O3氧化膜,因此粗晶环在基材表面不易显现,但在阳极氧化的前处理阶段,合金表面氧化膜与酸或碱发生化学反应,型材上的粗晶缺陷则会显现出来,严重影响型材的表面性能及装饰效果。而碱处理是整个前处理过程中最重要的过程。根据腐蚀学理论,铝材浸入热的氢氧化钠溶液中,就会发生非常剧烈的化学反应,表面的氧化膜先与氢氧化钠反应生成偏铝酸钠和水[3],其化学反应方程式如下:Al2O3+2NaOH=2NaAlO2+H2O;氧化膜溶解后,铝会迅速溶解,同时释放出氢气,其化学反应方程式如下:2Al+2NaOH+2H2O=2NaAlO2+3H2↑。在强碱性水溶液中,偏铝酸钠还会发生如下的水解反应,其化学反应方程式如下:2NaAlO2+4H2O=2Al(OH)3↓+2NaOH。

经过前处理后,合金表面的划伤,机械纹等缺陷会减少,但粗晶会因氧化膜消失而显现出来,而阳极氧化可以使合金获得致密的氧化膜,增加合金的表面硬度,减少粗晶缺陷对铝材的影响。其离子反应方程式如下:

阴极:6H2O+6e-→3H2↑+6OH-;

阳极:Al+3H2O→Al(OH)3+3H++3e-;

Al+2H2O→AlOOH+3H++3e-;

2Al+3H2O→Al2O3+6H++6e-。

另外,碱浸蚀槽液中Zn离子浓度,与粗晶缺陷的显现有关。粗晶缺陷是铝挤压型材阳极氧化碱蚀过程中,择优侵蚀的明显表现形式,在碱浸蚀中产生光亮的晶粒分散的花斑,随着碱浸蚀槽液中溶解锌量的增加,会出现晶粒和晶粒取向导致的溶解差异,变成光亮花样。该缺陷是由于碱浸蚀槽液中溶解的锌导致的,并指出已确定溶解的锌含量为4μg/g时,就会产生该缺陷。

关于前处理过程以及氧化膜厚度在阳极氧化过程中对粗晶缺陷的作用,各方学者未能给出一致结论。针对这一问题,我厂对阳极氧化前处理时间,碱蚀槽液中锌离子浓度以及氧化膜厚度进行了对比分析试验,探究碱蚀时间,锌离子浓度以及氧化膜厚度对铝材粗晶缺陷的影响。

2 试验过程

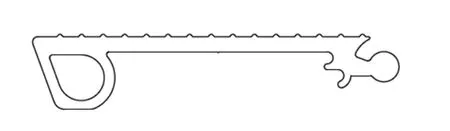

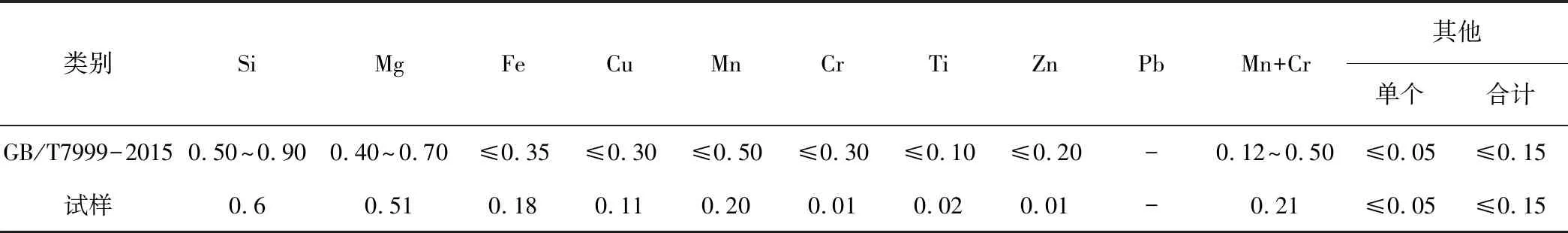

现有合金状态为6005A-T6的挤压型材,其型材断面如图1所示,挤压使用6005A精制氧化均质棒,铸锭规格Φ198 mm×530 mm,合金成分如表1所示。表面处理方式采用碱蚀氧化,154支型材经氧化处理后,只有76支型材表面合格,78支型材表面出现粗晶缺陷,如图2所示。

图1 型材断面图Fig.1 Sectional view of the profile

表1 型材化学成分(质量分数,%)

图2 型材氧化前后合金表面对比Fig.2 Comparison of alloy surface before and after oxidation

现针对该型材,分别从挤压工艺、氧化方式等数据对比来进行试验,试验按照我厂氧化工艺操作流程,其主要阳极氧化流程如表2所示;试验流程为,检查→绑料→脱脂→酸蚀→碱蚀→中和→氧化→封孔→沥干→卸料。

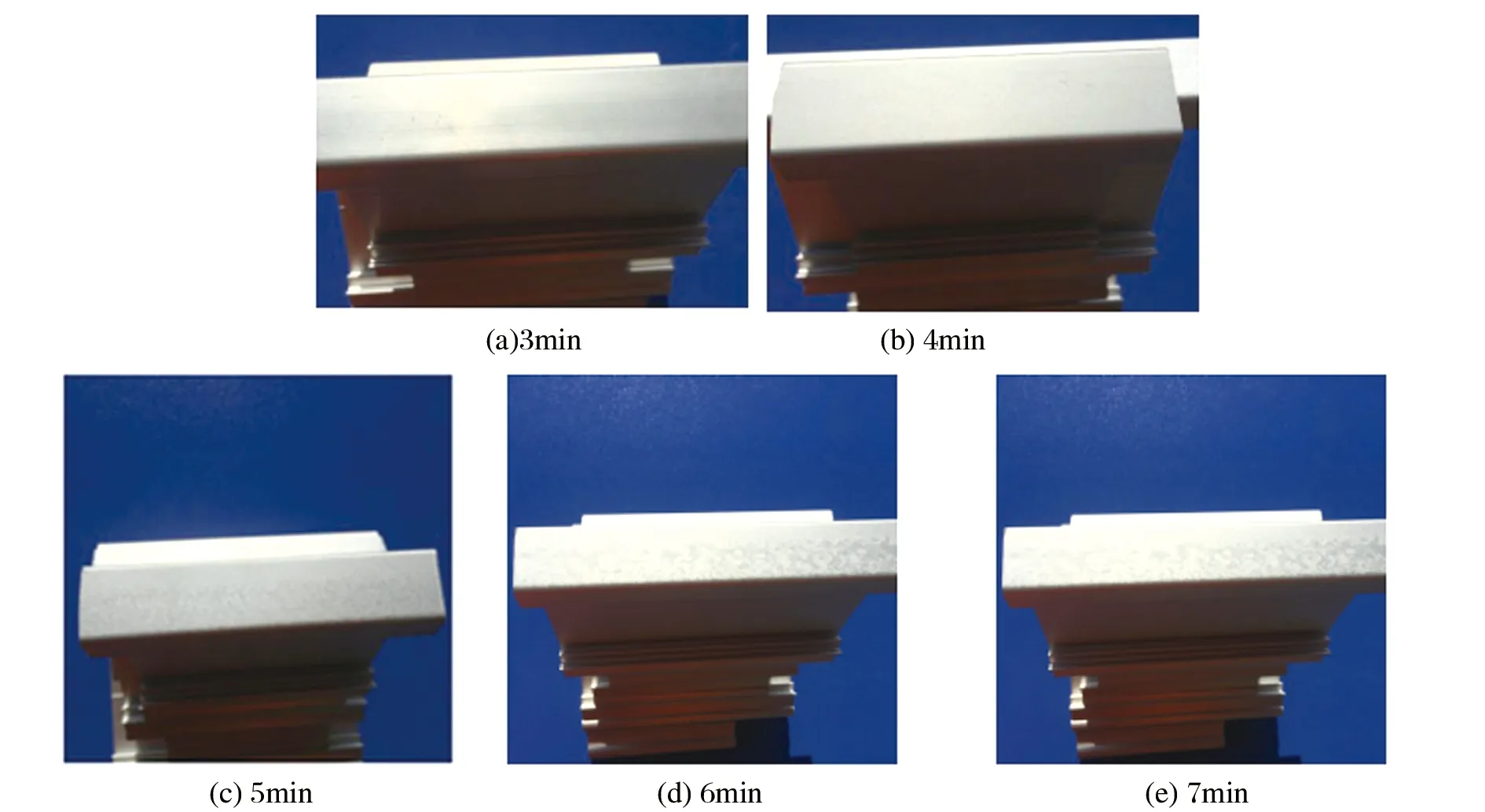

首先,控制相同的碱蚀温度,碱液浓度,测量不同碱蚀时间对铝型材粗晶缺陷的影响。试验前处理酸蚀时间为5 min,氧化膜厚度为15 μm,封孔时间20 min;碱处理时间分别为3 min、4 min、5 min、6 min和7 min。试验槽液温度、浓度均依照氧化流程,温度浓度均取中间值,以便控制碱蚀速率。

其次,控制相同的前处理工艺,对不同阳极氧化膜厚度的铝型材进行对比分析,确定氧化膜厚度对型材粗晶缺陷的影响。试验前处理酸蚀时间为5 min,碱蚀时间为6 min,封孔时间20 min,控制氧化膜厚度分别为5 μm、15 μm、20 μm,进行对比分析。

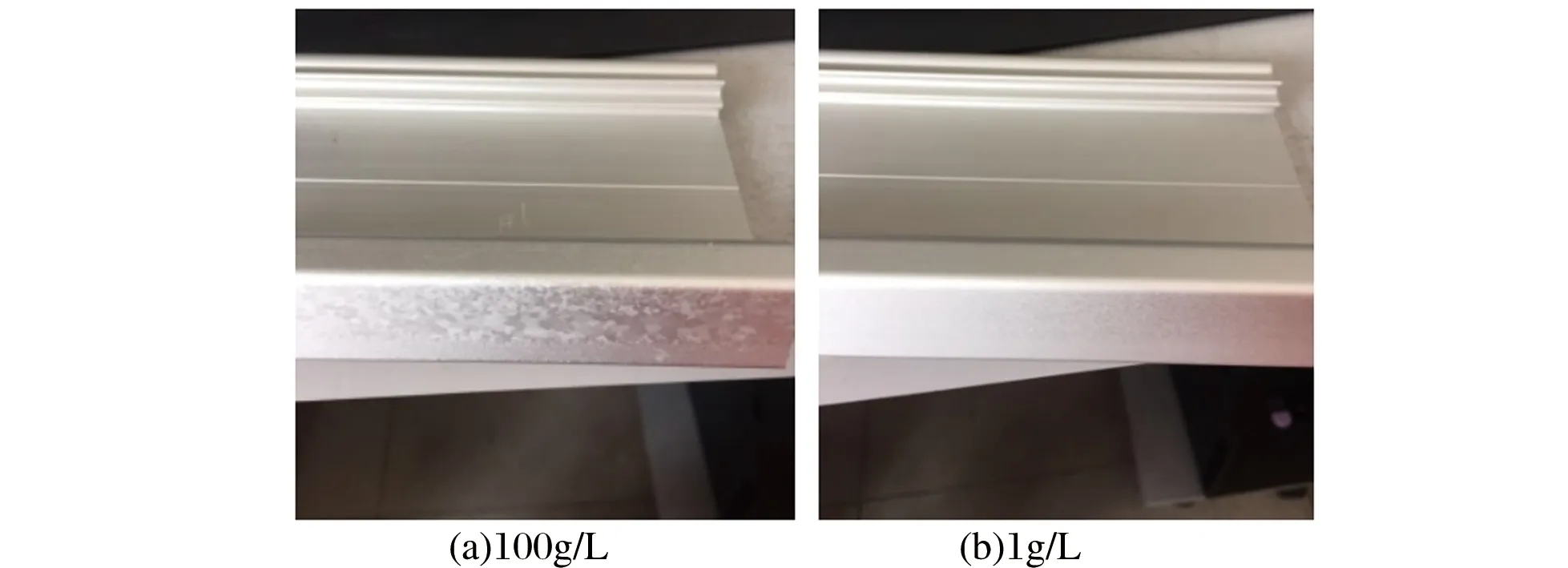

最后,相同前处理以及阳极氧化工艺,控制不同碱侵蚀槽液中锌离子浓度,确定锌离子浓度对型材粗晶缺陷的影响。试验槽液中锌离子浓度分别为1g/L和100g/L进行对比分析。

表2 阳极氧化流程

3 试验结果

不同碱蚀时间后型材的表面如图3所示,不同浓度锌离子碱浸蚀后型材表面如图4所示。可知,随着碱蚀时间的增加,粗晶缺陷越来越明显,合金表面出现了明显的择优腐蚀现象,其中碱蚀3 min和4 min时,粗晶缺陷最不明显,表面效果较好,但由于碱蚀3 min时,前处理时间较短,表面出现道子等其他缺陷;随着碱蚀时间的增加,当碱蚀5 min时,合金表面粗晶缺陷开始显现并逐渐增强,开始产生光亮的晶粒分散的梨皮状花样。当碱蚀6min~7 min时,会出现晶粒和晶粒取向上导致的溶解差异,变成闪烁的光亮花样。

随着氧化膜厚度的增加,型材表面粗晶缺陷得到良好改善,氧化膜厚度越大,表面硬度增加,光泽度越低,亚光表面效果越好,粗晶缺陷越不明显。当氧化膜厚度为5 μm时,粗晶缺陷较为明显,当氧化膜厚度为15 μm时,粗晶得到良好改善,但表面仍有梨皮状花样,当氧化膜厚度为20 μm时,粗晶缺陷消失,但表面光泽度降低。当碱浸蚀槽液中锌离子浓度增加,粗晶缺陷并没有明显变化,对比分析,碱蚀时间以及氧化膜厚度对于粗晶缺陷的影响更大。

图3 不同碱蚀时间后型材的表面Fig.3 Surface of profile after different alkali etching time

图4 不同浓度锌离子碱浸蚀后型材表面Fig.4 Profile Surface after different concentrations of zinc ion alkali etching

4 试验结果分析

通过对比可知,碱蚀时间以及氧化膜厚度对粗晶缺陷有更为直观的影响,碱蚀时间越长,粗晶缺陷越明显,这是由于碱蚀过程中,NaOH与合金反应过程中出现了择优侵蚀的现象,产生梨皮状花样,碱侵蚀时间越长,缺陷越明显;当进行阳极氧化时,通过反应能够溶解型材表面的粗大晶粒,并在粗晶缺陷表面生成致密的Al2O3氧化膜,覆盖表层粗晶缺陷。锌离子在碱洗以Zn(OH)42-和Zn(OH)3-的形式存在于碱液中[4],又因为锌的电位(-0.76V)较铝的电位(-1.67V)正,当碱液中锌离子浓度增至一定数值时,锌就会选择性地沉积在腐蚀坑中的残留物上。另一方面由于锌与铝的电位差较大,导致微电池中的腐蚀电流很大,阴极性粒子Fe、Si贫乏区(基本为纯铝)溶解较快,这种腐蚀最终表现为粗晶缺陷。

可以确定,ZW_D020425铝型材表面粗晶缺陷是挤压过程与氧化过程共同影响的。在挤压过程中,第一类粗晶环的产生不可避免,但可以通过合理的途径减少型材所受的摩擦力并控制温度而有效的控制阳极氧化工艺对粗晶缺陷有着明显的影响。在氧化过程中,可以控制阳极氧化前处理过程,并合理增大氧化膜厚度,减少粗晶缺陷对型材的影响,(1)适当减少碱蚀时间,相对增加酸蚀时间,合理弱化碱蚀过程中的择优腐蚀现象;(2)合理增加氧化膜厚度,减少型材表面粗晶缺陷影响;(3)控制碱侵蚀槽液中锌离子浓度,可添加少量的硫化钠,沉淀槽液中锌离子。

5 结论

(1)阳极氧化前处理碱蚀时间与粗晶缺陷有直接影响并成正比,碱蚀时间越长,粗晶缺陷越明显;

(2)阳极氧化膜厚度对粗晶缺陷有直接影响并成反比,氧化膜厚度越薄,粗晶缺陷越明显;

(3)阳极氧化前处理碱浸蚀槽液中锌离子浓度对粗晶缺陷有影响,锌离子浓度越大,粗晶缺陷越明显;

(4)对于粗晶缺陷影响型材装饰面的问题,在合金低倍合格及氧化砂面符合标准情况下,氧化时可采用缩短碱蚀时间,增大氧化膜厚度,减少槽液锌离子浓度的方法,降低粗晶对型材的影响。