信息管理系统在建筑预制构件生产中的应用

邹家丽,郑焕奇

(广东建远建筑装配工业有限公司 广州511440)

0 前言

随着我国装配式建筑产业的快速发展,预制构件生产企业建设速度迅猛。根据中国混凝土与水泥制品协会预制混凝土构件分会《2018 年度中国预制混凝土行业发展报告》显示,2018 年全国各地新建PC 工厂生产线近200 条,到目前为止,全国设计规模在3 万立方米以上的预制工厂已接近1 000 家,其中新建预制工厂已超过600 家[1]。预制构件工厂的类型趋向多元化,包括住宅建筑、公共建筑、厂业建筑、市政基础设施等领域的预制构件以及其产品细分。

全国各地的预制构件生产工厂为预制构件市场储备技术和产能。预制构件需求量暴增,将对预制构件生产效率和质量带来一定的影响,也将成为预制构件工厂所要面临和攻克的问题之一。本文阐述基于现有预制构件生产线进行信息化逐步升级改造,实现提高建筑预制构件生产信息化,为进一步探索建筑预制构件生产智能制造。

1 预制构件生产技术发展现状

我国现有预制构件生产技术主要为引进国外先进技术和自主研发新技术并存的局面,根据生产线及生产工艺特点,大致可分为柔性流水生产线、固定模台生产线、预应力双T板生产线、自动化循环流水生产线等。

1.1 柔性流水生产线

柔性流水生产线是我国现阶段保有较多的生产线类型之一,是基于流水生产线、固定台模生产线两种生产方式结合,其主要设备包括模台清理机、脱模剂喷涂机、布料机、振动台、立体养护窑、翻转机、摆渡车、支撑轮、驱动轮和构件运输车等。该生产线具有模台流转、灵活性强,生产节拍可调整的幅度较大,可满足多种板材型的预制构件生产,如预制楼板、预制外墙板、预制三明治外墙板、预制双面叠合墙板等。但是,其半自动化、信息化不高,生产过程主要依靠工人操作、记录,工人的熟练程度对于预制构件生产及相关生产数据采集有较大影响。

1.2 固定模台生产线

固定模台生产线也是我国现阶段保有较多的生产线之一,其主要设备包括提吊式料斗、料斗运输车和构件运输车等。该生产线具有模台固定、作业设备移动的生产组织模式、产品适应性强,满足生产各类型异型预制构件,如预制楼梯、预制空调板、预制阳台、预制飘窗等。但是,其自动化、信息化程度普遍较低,主要依靠人工来完成大部分工序的操作,如混凝土布料、振捣,工人的操作水平高低直接影响预制构件的品质。

1.3 预应力双T板生产线

预应力双T板生产线采用长线台和先张法结合的生产技术,主要用于生产不同高度、不同宽度、不同跨度及不同功能种类的预应力双T板,其产品主要应用于工业及公共类大跨度混凝土框架结构。预应力双T板生产线因其产品特点具有较好的市场前景,但现阶段该生产线市场保有量相对较少,制约该类型生产线发展,其信息化、自动化程度较低。

1.4 自动化循环流水生产线

自动化循环流水生产线是以计算机控制成组技术为基础,按照成组的加工对象完成预制构件的工艺过程,并能够自动调整和实现多种预制构件同时生产,其主要设备包括数字化控制混凝土布料机、模具摆放机器人、数控画线机、中央输送车、柔性码垛车等。该生产线具有自动化程度高、生产效率高的特点,在工序控制、产品质量稳定等方面均较为突出,主要用于生产预制楼板和预制双面叠合剪力墙等。但该生产线的投资较大。

从上述具有代表性的预制构件生产技术及其对应生产线的特点,我国现有多数预制构件生产线的信息化程度较低。新增全自动预制构件生产线可以一步到位地全自动生产,除了少数建厂投资时就规划该生产线外,对大部分预制构件生产企业而言,特别是已经建有预制构件半自动生产线或是固定模台生产线的企业,加大投资建设新的预制构件全自动生产线既不现实、也没必要。

2 预制构件生产现状分析

装配式建筑发展逐步升温,预制构件工厂呈粗放式发展,各地存在盲目跟风投资预制构件工厂的现象。原有制品企业工艺改造投资的预制构件工厂有部分存在这样的情况,大企业负担重、小企业能力差,同时存在体制陈旧、理念落后、人员架构不合理、效率低下等现状的困扰[1]。施工和材料企业投资新建的预制构件工厂,存在经验缺乏、管理体系不完善、设备利用不完全等问题,经营效益受到一定的制约。除上述原因外,预制构件工厂的经营状况和经济效益主要受市场发展不均衡、产业链不完整等客观因素影响。

从京津冀、长三角地区的发展经验来看,随着预制构件需求量的大幅度提升[2],预制构件工厂面临的产量、品质等问题将逐步暴露,同时生产过程中的生产车间、物料、预制构件成品等方面的管理以及所要收集、统计、分析处理的生产数据将大幅度增多,且由于存在不同项目穿插生产,也将增加预制构件生产管理的难度。随着装配式建筑市场、产业链等客观问题陆续得到解决和完善,预制构件工厂所要面临的效益和品质等问题,主要归根到预制构件生产管理上。结合预制构件实际生产经验,实现、提高预制构件生产信息化,将有利于预制构件生产管理管控,同时有利于保证预制构件的质量。

3 预制构件生产信息化的发展现状

随着工业4.0 理念的提出,智能制造将是未来工业的发展趋势。工业4.0 在现阶段推广和应用上尚存诸多技术难点未攻克,发展预制构件智能制造的基础条件仍需等待[3,4]。以往预制构件工厂对预制构件生产过程中的管理以及重要信息采集主要依靠人工,管理上频繁出现不协调、不到位、滞后的情况,数据收集、统计常常出现错误、缺失等问题。预制构件生产信息化通过互联网和终端将生产管理、数据采集统一起来,通过统一的平台来进行预制构件的生产管控,可视化图表让管理人员准确把握预制构件生产进度、质量管控、物流配送等情况[5]。通过不同项目、不同生产线、预制构件所处生产状态等多方面、多维度进行数据收集、整理、分析,实现对不同项目、不同生产线进行管理,确保不同项目的预制构件都能按时、准确生产出来,有效调配预制构件工厂资源。与此同时,预制构件生产信息化在生产过程中同步完成数据采集,确保预制构件生产数据准确、可溯源,规范生产流程、操作。

基于现阶段多数半自动生产线或是固定模台生产线的信息化程度较低,针对预制构件需求量暴增对预制构件生产管理以及品质影响的情况,通过引进、研究信息管理系统如何实现预制构件生产管理信息化,特别是在预制构件的生产进度管控、品质控制、堆放与物流配送等方面。

4 信息管理系统及其应用情况

4.1 信息管理系统

信息管理系统在预制构件生产应用中,主要是通过扫码采集数据、云计算智能分析、可视化业务报表等互联网技术,实现预制构件生产中相关生产数据的采集、分析及输出,具体实现方式:首先通过手机扫描预制构件对应的二维码,进入信息管理系统,可读取该预制构件的所有信息,或是对预制构件进行生产确认或是质量检查等,同时信息系统会自动记录对预制构件进行的操作;接着云端数据处理快速统计、分析处理生产计划、项目进度、产线产能、人均时效、质检合格率、堆场库存、交付进度等多个维度的数据,生成各类预制构件生产报表、图表等动态信息;最后管理人员通过动态的预制构件生产报表、图表,可掌握预制构件生产情况、入库出库、装车发送等情况;生产线工人可以从平台上了解到某一个预制构件生产到了哪个程度,以便工人清楚下一步工序的内容(见图1)。

信息管理系统在预制构件生产中的应用,是通过信息管理系统中覆盖PC 工厂全流程业务场景的主要模块来实现的,主要包括工厂项目管理、排产、物料、生产、质检、堆场、发运等各业务场景。主要模块如下:

⑴项目管理模块:主要包括项目需求管理、构件型号管理、项目图纸管理、楼栋楼层管理、项目进度报表等内容。

⑵排产管理模块:计划任务管理、模台资源管理、生产任务下发、生产进度反馈、任务延期警示等内容。

⑶生产管理模块:主要包括计划任务领取、生产工序管理、质检工序管理、工序工作统计、生产工作台等内容。

⑷堆场管理模块:主要包括库区库位管理、成品库存管理、库存盘点统计、堆存过久警示、堆场工作台等内容。

⑸发运管理模块:主要包括发货计划管理、运输车辆管理、客户信息管理、发运报表统计、延期发货警示等内容。

⑹退货管理模块:退货流程设定、退货记录管理、退货质检判定、退货报表统计、退货流程设定等内容。

⑺原料管理模块:钢筋库存管理、物料库存管理、进厂记录统计、领料管理统计、供应商管理等内容。

⑻质量管理模块:隐蔽资料管理、成品检验资料管理、自动制作表格、批量下载打印等主要内容。

图1 预制构件二维码与信息管理平台界面Fig.1 Prefabricated Component Two-Dimensional Code and Information Management Platform Interface

4.2 信息管理系统的应用情况

信息管理系统在实际过程中的应用,通过理清预制构件生产过程中各个环节的内容和划分,重点把控预制构件生产的不同关键环节,包括排产计划和进度控制、生产记录和检验验收、仓储管理和发货运输等,统筹、协调、集成预制构件生产“人、料、机、法、环、测”等要素,确保预制构件生产过程合乎预制构件标准化要求生产,同时确保预制构件生产过程中重要信息的保存、便于信息溯源。预制构件生产过程中的检验验收主要包括模具检查、隐蔽检查、成品检查等[6-8]。其中,模具检查直接关系到预制构件外观尺寸是否满足设计要求;隐蔽检查主要为钢筋、预留预埋件等的检查,直接关系到预制构件的成品质量;成品检查侧重检查预制构件是否满足出厂要求,直接关系到出厂预制构件的品质。

4.2.1 预制构件生产管理问题

⑴预制构件供货计划不准或项目设计变更的情况下,难以把控预制构件的生产进度,导致盲目生产,甚至预制构件大量库存积压等问题。[9]预制构件供货计划主要受预制构件现场安装进度的影响,对生产计划调配或是预制构件堆场分配,都会造成较大的协调问题、资源浪费问题。信息管理系统通过对同一项目的排产管理模块、堆场管理模块、发运管理模块等模块进行联动反馈,将对预制构件供货延后的实际情况及时提醒管理人员进行处理,从而解决了预制构件工厂盲目生产的问题。

⑵预制构件生产信息反馈不及时,导致预制构件过量生产,对预制构件工厂来说,意味着有大量资源如人力、材料、设备、资金未能投入急需的生产任务中去。信息管理系统通过快速、实时地反馈生产数据,使得管理人员在第一时间掌握预制构件生产情况,并针对出现的问题或情况进行分析和处理,及时调整和协调不同生产任务与匹配的资源投入,提高工厂资源的利用率。

⑶预制构件生产相关表单的数量较多,容易出现错漏的情况。预制构件生产过程中,预制构件生产报表统计的单据较多,人工进行数据采集、整理效率极低,且数据出错率高;同时,存在较多跨部分协同工作的情况,跨部门沟通难,时效性难以保障;各部门数据统计口径不一致、各成一套,数据共享困难,归档数据无法系统性整理分析。信息管理系统通过统一数据统计口径、生产环节自动采集数据和分析数据,极大减少管理人员、产线工人对数据采用和整理工作以及数据的真实、准确。

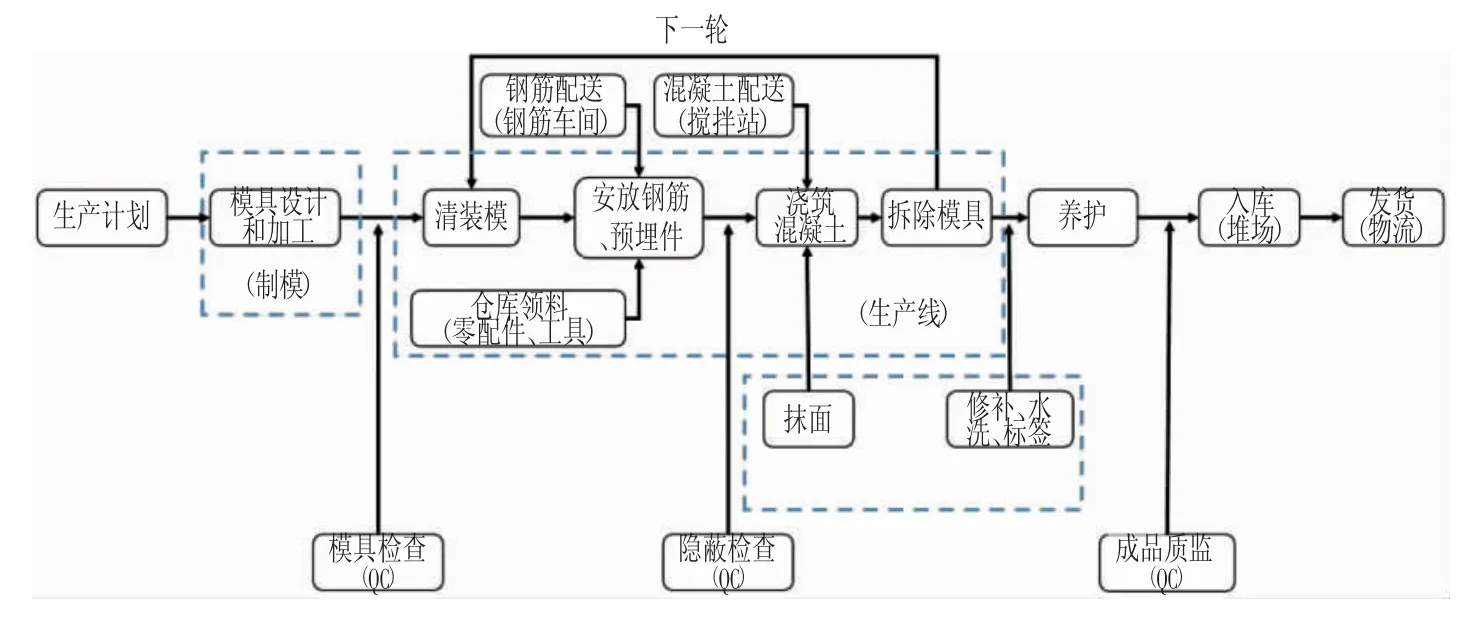

预制构件生产主要流程如图2 所示。

4.2.2 预制构件堆场管理问题

⑴预制构件堆场管理容易出现预制构件在堆场存放、出入库等问题。预制构件的入库堆码、调配装车主要依靠人工进行,由于不同项目同时进行时,在同一堆场预制构件的数量较多,频发预制构件装车调配找不到预制构件。信息管理系统通过对预制构件堆场进行虚拟划分,并对堆场进行分区编号,在预制构件入库时,将预制构件信息与堆场虚拟分区进行匹配,当需要找预制构件便可以在系统中调出预制构件所在堆场中的具体位置[5]。统一的入库原则,避免预制构件出入库操作不规范,责任边界不清,杜绝预制构件未检验合格就入库、不合格的预制构件未完成修补就发货等问题。

图2 预制构件生产主要流程Fig.2 Major Process of Prefabricated Component Production

⑵预制构件堆场信息主要靠人工收集统计,数据处理的时效性差,较易导致堆场过载严重,甚至导致生产停工。另外,在盘存时,对于物料的校核均靠人工逐一盘点,耗时耗力,且由于数据收集统计口径的偏差,造成库存偏差较大。信息管理系统通过对于预制构件生产物料、钢筋等原料相关数据进行动态统计、管理,同时也对预制构件成品进行动态管理,可以从系统上获取较为准确的库存数据,同时减少人工统计数据的工作量。

4.2.3 预制构件质量管理问题

⑴通过一物一码,确定了预制构件的唯一性,准确追溯预制构件质量问题的源头[10]。信息管理系统通过一物一码对每一个预制构件的生产过程进行记录,管理人员可以通过统计的数据进行分析,及时采取对应的措施解决存在的质量问题,同时事后追溯、分析预制构件生产质量的原因。

⑵预制构件生产检验和成品检验及其质量控制资料的收集整理。相较于现浇施工的质量控制资料,预制构件的质量控制资料具体到每一个预制构件,质量控制资料的量成倍增加。面对繁重、量大的质量控制资料整理工作,管理人员处理数据难免出现缺漏。信息管理系统通过平台上的质量管理模块对预制构件生产过程中的检查数据进行采集、快速处理,可自动生成预制构件检查报表,避免人工操作造成的数据或是表单的错漏情况。

4.2.4 信息管理系统的其他应用

信息管理系统可进一步开发与财务系统、ERP 系统等进行对接,甚至深度融合,实现预制构件生产企业内部资源的调度,包含采购、生产、财务等方面。

5 结语

随着预制构件需求量的大幅度增加,在保证预制构件品质的前提下,如何确保预制构件的供应,是预制构件生产企业所要面临的主要问题之一。本文基于现有多数预制构件生产线信息化程度较低的情况,阐述了引入信息管理系统来提升现有预制构件生产线信息化程度,通过预制构件生产过程中的生产管理、堆场管理、质量管理等,以及生产相关数据的采集、统计、分析,解决预制构件生产过程中的资源利用、时效性、精准度等方面存在的问题,实时把控预制构件生产的进度和质量,有效控制预制构件的生产成本。因此,探究信息管理系统在预制构件生产中的应用,对现有预制构件生产线进行信息化改造的研究,是实现预制构件生产信息化的途径之一。