冲压铝件开发及回弹优化探索研究

赵道智 蔡青峰 黄凯 邓丁

摘 要:外覆盖件成型性前期工艺评估,后期成型稳定性判断,对车型开发尤为重要。对于整车轻量化主流趋势,铝件有较为明显突出的优势。铝板时效性性能控制,回弹的模拟补偿,稳健性的判定,较为关键。发盖外板作为铝板的典型产品,控制产品回弹,保证翻边质量的相关梳理研究。对翼子板、行李厢等铝件开发有极为重要的借鉴意义。

关键词:整车轻量化;铝件成型性、稳健性;回弹控制及翻边质量梳理研究

随着新能源电动汽车的日益兴起和国家排放的政策导向,整车轻量化成为日益主流的趋势。减少汽车质量的主要途径之一就是使用轻量化材料。各种轻量化技术也逐步崛起:铝合金材料运用、碳纤维材料运用、热成型技术、内高压成型技术。其中铝件以其独特的性能、价格、生产效率等优势,成为了汽车制造业中运用最为广泛的轻量化金属材料。铝合金材料不仅具有质量轻、比强度高、耐腐蚀性好,较其他轻量化材料更易与加工、高效回收等一系列优点,被广泛运用制造领域。

1 整车轻量化发展必要性

日益激烈的市场环境,整车轻量化成为提升整车性能和竞争力的必须途径。对于纯电动汽车(BEV)及混合动力新能源汽车(PHEV)发展而言,意味着在相同的电池能力下,拥有更长的续航能力。

因此,铝合金板料的强度系数K越大,硬化指数N越小和各项异性系数R值大都有利于板材的冲压成型。如果铝合金板材的材料参数K、N和R变化太大,就会出现板料成型中常见的另外一种缺陷——起皱,影响板料冲压成型零件的成型精度和表面质量。可见,铝合金板材的冲压成型失效形式不仅有破裂,还可能存在起皱。

3 SE同步分析及稳健性评估

通过对铝合金材料性能了解。可以得出铝合金成型性、起皱性、制件回弹都需重点关注。在产品SE同步分析阶段就要将对应要求融入设计。(1)铝合金是应变硬化材料,产品形状前期必须要评估一次性成型整形到位,不整形或是微量整形;(2)产品造型尽可能保证各处拉延深度一致。(3)在产品造型过渡要平缓不能有明显急剧变化,易产生破裂或是起皱;(4)产品的各处R角需要制作的更为圆润如图2,R角要较钢件更大;(5)铝板回弹模量比钢件大很多,所以要考虑铝件设置对应造型整回弹趋势,减少回弹量。

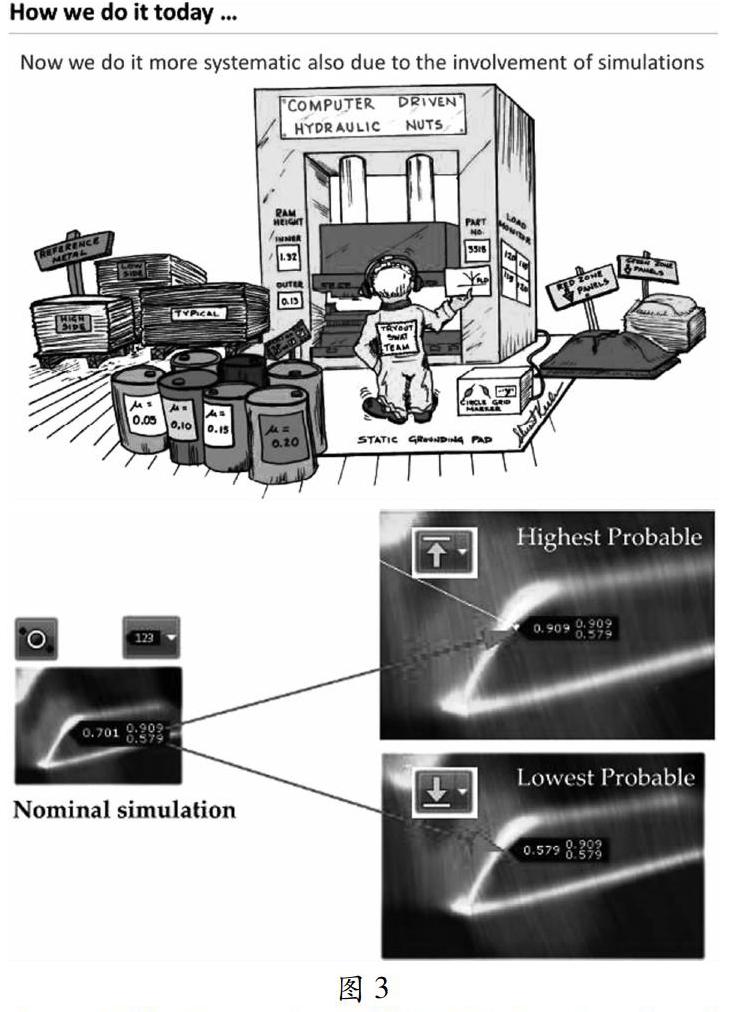

除了在产品设计时需要做工艺性调整以外,铝板力学性能时效性变化,让成型和回弹更加敏感,工艺确定之初就需要评估好工艺调试窗口。

可以有效的判断当前工艺工序过程(成型性、回弹补偿)是否可靠,后续生产调试的敏感度。提升前期模拟与现场状态的符合度,有效缩短调试周期。

实施案例一:

某车型铝材内板件其造型高低差较大,容易产生成型及回弹问题风险。对该件也进行成型回弹改善思路总结。

铝合金冲压工艺设计方法是解决铝合金制件回弹变形的核心技术,其中,涉及工艺方案、成型条件、工艺补偿等多个方面。需要分析成型过程中的开裂、起皱、回弹、扭曲等多种冲压缺陷产生的位置及原因,并寻找对应的对策进行改善。

对于制件回弹改善,首推是产品造型调整改善消除可能产生的回弹趋势,这是最根本、稳定、彻底的方法。但产品设计有自身的局限性和限制性,在这种情况下就需要工艺控制和改善。一般方法分為两大块:

(1)冲压工艺设计。根据产品特点来确定成行区域、补充形状、修边布局及翻边各工艺的差异性布置。制定合理的工法。

(2)工艺回弹补偿控制。由于铝合金自身的力学特性成型过程会出现较大的回弹变形。正常情况下铝板的回弹模量是钢板的3倍。因此在CAE进行全序的稳健性模拟后,根据模拟结果进行工艺补偿,以改善质量状态。其中根据不同制件、不同成型方法,分为4种补偿策略:a.全序整体补偿;b.各工序分步整体补偿;c.成型优先整体补偿策略;d.各工序局部区域补偿策略。

针对制件过程回弹的具体分析。a.制件过程中,拉延件的回弹变形与制件修边整形后,回弹趋势、范围一致,不存在拉延件回弹变形量低,局部切边后形状变高的现象。这样的情况可以认为工艺补充对制件的回弹变形量较小,制件变形问题。那针对第一序修边后释放回弹变形量进行回弹补偿,进行制件调整即可。b.制件过程中,拉延件的回弹变形与制件修边整形后,回弹趋势、范围出现较大偏差甚至逆转,说明制件的补充形状对零件的回弹变形会产生较大的影响。这样的回弹调整最为困难,需要将全序工序件整理排布分析,确定制件各序的回弹方向及对应数值。找到回弹逆转工序及根本原因,在对应工序工艺补偿改善状态。

通过以上方法的调整,该件回弹最大8.5mm回弹区域改善至2.5mm,合格率提升至88.3%。完成较好的制件改善。

实施案例二:

某车型铝发盖为考虑翻边的质量状态及对应工艺造型的回弹性差异,进行直翻和夹料翻边的两种状态评估,并进行稳健型分析,如图4所示。通过对比得出结论发盖外板前段采用夹料翻边更有利于翻边质量及该翻边区域的回弹控制。外板的回弹数值也由3.49mm趋势改善至0.73mm。而发盖尾端采用夹边翻边的工艺形式不能更好的保证翻边质量和该翻边区域的回弹。其回弹数值由1.36mm上升至4.46mm。而对于翻边的质量效果来说,直翻边不容易产生翘曲从图5可以看出细节差异。经过多轮的综合考虑后,前端采用夹料翻边而其他位置采用正常翻边,更有利于翻边质量和回弹控制。

4 总结

整车轻量化离不开铝合金的运用。铝合金车身件的开发,则需要对铝板的材料性能、特性熟悉。设计铝合金车身件更需要摒弃钢板车身件的设计理念,完成思维转型才能设计出更适合铝合金材质的产品。基于以上的要求,通过工艺上模拟稳健性、回弹的调整思路,相信可以为以后铝合金车身开发提供有力的技术借鉴和支持。