引风机轴系不对中引发的轴向振动分析

沈文婷

(中天钢铁集团有限公司,江苏常州 213011)

0 引言

某厂一台引风机大修后开机,在垂直、水平和轴向3 个方向上的振动都比较大。故障处理初期,通过动平衡试验减小了垂直和水平两个方向上的振动,但轴承座轴向振动依然较大。对风机出现的振动原因进行了深入分析,认为风机转子和电机转子之间的轴系对中偏差较大,对动平衡试验结果产生了很大影响。对中调整后,重新进行了动平衡试验,降低了轴向振动。

1 异常振动现象

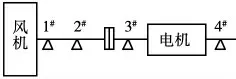

风机叶轮处于轴系外伸端,为悬臂布置。风机转子由1#、2#两个滚动轴承支撑,电机转子由3#、4#两个轴承支撑,电机转子和风机转子之间用膜片联轴器相连(图1)。

引风机开到转速800 r/min后,实测引风机前后两个轴承水平方向振动都较大,分别达到180 μm 和150 μm,垂直方向振动达到90 μm 和75 μm。

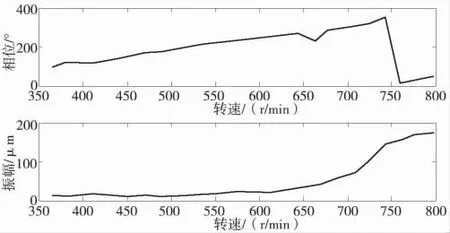

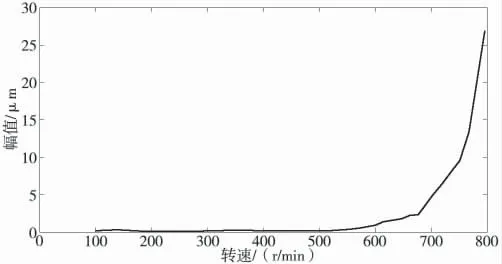

图2 是升速过程中1#轴承水平振动随转速变化情况。从图中可以看出,升速过程中振动随转速的升高而增大,振动幅值近似为转速的平方关系,升速过程中相位也在不断增大。图中相位随转速实际上是连续变化的,相位突降是因为360°后相位恢复到0°。升速过程中振动幅值和相位随转速变化特征表现出比较明显的不平衡特性。

图1 风机轴系布置

图2 1#轴承水平振动随转速变化情况

从1#轴承水平振动的波形和频谱图可以看出,时域波形近似为正弦波,频谱中主要以1 倍频分量(图3)。

结合频谱、波形、幅值和相位随转速变化等特征,判定振动是因为引风机叶轮不平衡所引起的。

2 第一阶段风机动平衡试验

根据上述分析,决定在风机现场首先开展叶轮高速动平衡试验。

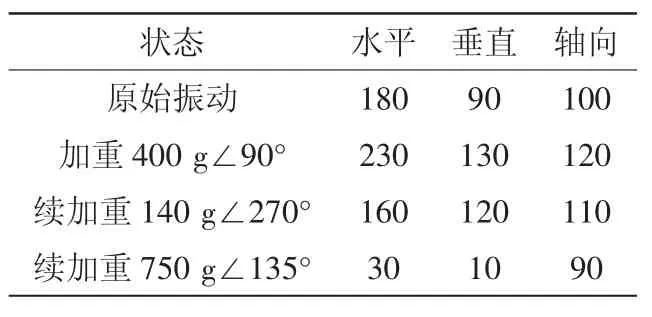

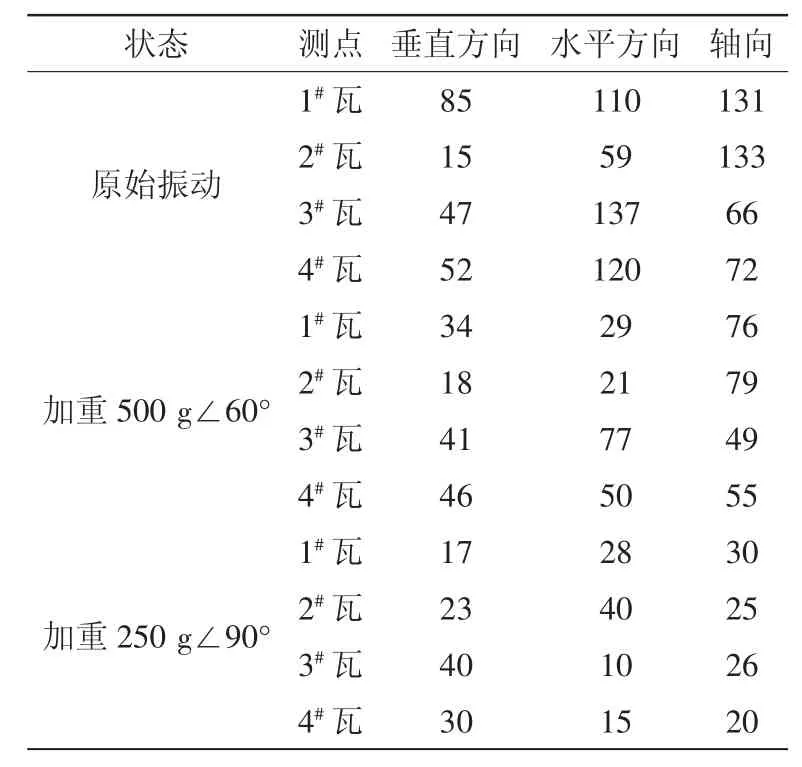

动平衡试验在800 r/min 下进行,该转速下振动较大,动平衡试验效果比低速好。该阶段动平衡试验合计进行了3 次。表1给出了动平衡试验过程中1#瓦振动数据。

图3 1#轴承水平振动波形和频谱图

从表1 可以看出,经过3 次动平衡试验(在叶轮上等效加 重952 g ∠124°)后,风机轴承座水平和垂直方向振动都大幅度减小,达到优秀水平,但是轴向振动依然较大。其余3 个轴承座的轴向振动也较大,分别达到85 μm、80 μm 和70 μm。

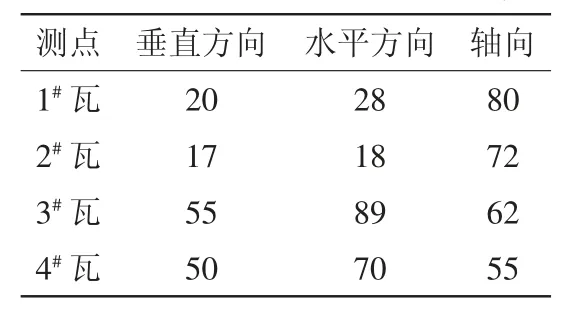

为了减小轴向振动,在风机和电机之间的对轮上开展动平衡试验。在对轮上加重494 g∠42°后,轴向振动有所减小但效果不明显,而电机振动大幅度增大(表2)。因此将对轮配重块拆除。

3 故障原因分析

正常情况下,轴承垂直、水平两个径向方向上的振动降下来后,轴向振动也应该能同步下降。本风机叶轮上3 次动平衡试验虽然大幅减小了轴承垂直和水平方向振动,但是轴向振动未能取得预期效果。

从波形和频谱上看,振动主要以工频分量为主,呈现典型的不平衡特征,没有表现出不对中征兆。由于本机动平衡试验现象不太好解释,决定检查风机转子和电机转子之间的对中情况。

这两根转子采用膜片联轴器相连,膜片联轴器具有较强的不对中偏差补偿能力,允许两根转子之间以适度的对中偏差状态运转。如果两根转子之间对中偏差较大,也会对设备振动产生影响。

检查发现,风机转子和电机转子之间的高低差达到0.4 mm,张口偏差达到0.3 mm,都已超出厂家设计值。通过调整轴承底部垫片,使得两根转子之间的对中状态满足设计要求。

表1 第1 阶段动平衡试验数据 μm

表2 对轮动平衡后振动 μm

4 第二阶段风机动平衡试验

重调中心后,再次开机测试,振动发生了较大变化,对风机叶轮再次进行了2 次动平衡试验,取得了很好的减振效果(表3)。图4 是本阶段动平衡试验后升速过程中1#瓦水平振动随转速变化情况。虽然振动依然随转速的升高而增大,但是整个升速过程中振动大幅降低。

5 结论

(1)膜片联轴器虽然有较强的对中偏差补偿能力,但是过大的对中偏差对轴系振动的影响较大。采用膜片联轴器的轴系对中精度还是需要高度重视。

(2)本试验结果表明,不对中状态下振动频谱中主要还是一倍频分量,并没有出现常规理念上的比较明显的二倍频分量。针对不对中故障机理的研究还需要进一步拓展。

表3 第2 阶段动平衡试验数据 μm

图4 动平衡试验后1#瓦水平振动随转速变化情况

(3)对中偏差状态下的动平衡试验减小了垂直和水平振动,但对轴向振动的影响却很小,而对中调整后的动平衡试验则同时减小了垂直、水平和轴向3 个方向上的振动。动平衡试验出现异常时,需要拓宽思路,考虑设备存在的其他缺陷。