表面缺陷形貌对AZ31镁合金腐蚀行为的影响研究

张海鸿,高可扬,王金海,刘源仁

(西安航空学院 材料工程学院,西安 710077)

0 引言

由于人们对钢铁等高密度结构材料的长期依赖,环境污染和能源消耗问题日益严重,近年来,镁合金作为环境友好型轻质金属开始得到越来越广泛的关注。作为实际应用最轻的结构金属材料,镁的密度仅为1.74g/cm3,约为钢的1/5、铝的2/3[1-3],且其比强度、比刚度高,减震性能、抗冲击载荷性能都十分优良,因此在汽车制造、航天航空航海、电子领域具有广阔的应用前景[4]。但是,因镁表面形成的氧化膜不致密,因此镁及其合金的耐腐蚀性能较差,这一点极大地限制了它的应用和发展[5-6]。镁及其合金的典型服役环境为潮湿的气氛或各类液体介质,所以其常见的腐蚀类型为薄液膜腐蚀或液体介质中的电化学腐蚀。在盐水条件下,由于氯离子会严重破坏镁合金表面保护膜的稳定性,使其局部破裂形成点蚀,最终导致其腐蚀速率大大提高[7]。而对于轧态镁合金,由于镁合金板材在轧制过程中不可避免会产生各种加工缺陷(如裂纹、变形等)[8-9],导致其易具有很强的基面织构。且镁合金构件在实际使用过程中,又由于其表面硬度较低的特点,易形成表面刮擦划痕类缺陷,这些加工和使用中造成的表面粗糙和表面缺陷必然会对轧态镁合金的表面耐蚀性产生影响。

陈红星等[10]研究了冷轧钢板表面粗糙度对耐蚀性的影响,结果表明,随着冷轧钢板表面粗糙度Ra值的增大,其表面自腐蚀电位先增大后减小;粗糙度影响冷轧钢板表面氧化膜的均匀性和致密性,进而影响其耐蚀性;当Ra值控制在1.20~1.25μm时,冷轧钢板表面的接触角较小,耐蚀性较好。王匀等[11]用砂纸打磨的方法模拟不同粗糙度,研究了基体表面粗糙度对热丝TIG堆焊Inconel625耐腐蚀性能的影响,发现当基体粗糙度值由12.5μm减小到0.4μm时,堆焊层耐腐蚀性能提高32%。以上研究均表明,表面粗糙度和表面缺陷会对金属的腐蚀性能造成直接的影响,但是针对镁合金的腐蚀有何种影响规律,并没有相关文献给出量化数据。本文以轧态AZ31镁合金为研究对象,通过预制划痕缺陷,模拟加工缺陷和刮擦划痕,研究加工和实际使用过程中造成的带有表面缺陷的轧态镁合金在典型海水服役环境中的腐蚀行为规律,并用正交分析法,以腐蚀时间为实验变量,分析AZ31镁合金的划痕类缺陷宽度对腐蚀行为的影响程度。

1 实验方法

1.1 表面划痕缺陷量化模拟方法

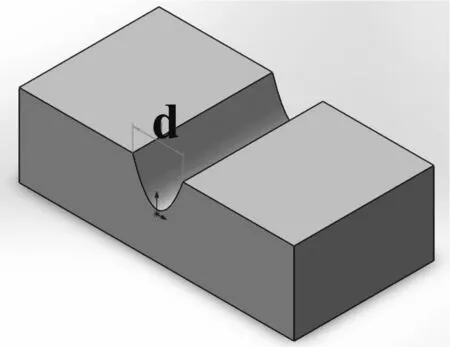

图1表面缺陷建模模拟及具体表征参量

采用不同粒度的金相砂纸单方向打磨样品表面,用磨出的沟状划痕来模拟合金表面的粗糙度及划擦缺陷形貌,并统计沟状划痕的宽度来对其进行量化表征。理想划痕应为三角锥形,但是实际摩擦中由于磨屑等的存在,划痕形状不规则,根据扫描电影的观测,划痕形状更近似半圆形。因此表面缺陷建模模拟及具体表征参量如图1所示,将划痕半圆的直径设为d,以d值来量化表面缺陷。采用80目、800目、1500目砂纸处理后,利用扫描电镜观测,并用统计软件测量出直径d的平均数值,表征出平均宽度分别为36μm、4μm、2μm的表面缺陷。预制划痕整齐、相互平行,且不相互重叠堆积。预制不同宽度划痕类缺陷后的镁合金表面形貌如图2所示。

(a.划痕侧面形貌;b.划痕宽度为2μm;c.划痕宽度为4μm;d.划痕宽度为36μm)

1.2 性能测试及组织观察

将AZ31镁合金(山西银光华盛镁业)按照ASTMG31-72(金属的实验室浸泡腐蚀标准)进行浸泡腐蚀实验[12]。将镁合金的观测表面逐级打磨并抛光,在无水乙醇中超声并用去离子水清洗,冷风吹干后备用。将处理好的镁合金采用1.1中描述的方法模拟表征划痕类的表面缺陷。将模拟划痕的样品再次超声、清洗、吹干后在3.5%的NaCl溶液中分别浸泡0.5h、3h、5h,实验温度为25℃。浸泡后的试样使用煮沸的铬酸溶液去除表面的腐蚀产物,后同样经过超声、清洗步骤,在90℃条件下于烘箱中烘干。称量浸泡前后镁合金质量,计算差重。通过式(1)计算合金的腐蚀速率:

式中,v表示腐蚀速率,单位为mg·mm-2·h-1;s为试样浸泡前的表面积,单位为mm2;t为腐蚀时间,单位为h;(m0-m1)为试样腐蚀前后的质量损失,单位为mg。

采用德国札纳公司的Zennium Pro型电化学工作站进行电化学测试,测试方法为标准三电极法,即参比电极为饱和甘汞电极(SCE),辅助电极为铂片,工作电极为样品。工作面积为1cm2,余表面以亚克力树脂封固,样品背部由铜导线引出,电化学性能测试所用溶液为3.5%NaCl溶液,实验温度为25℃。首先进行1h的开路电位(OCP)测试,待体系稳定后,再进行动电位极化测试,扫描速率为1mV/s,扫描范围为相对开路电位-500~500mV。

通过扫描电子显微镜(SEM,JSM-6510A-JEOL)对腐蚀表面的微观形貌进行观察,同时用能谱仪(EDS)对腐蚀产物的元素分布进行分析。

2 实验结果及分析

2.1 腐蚀形貌分析

2.1.1 划痕宽度对腐蚀形貌的影响

预制不同宽度划痕类缺陷腐蚀3h后镁合金表面腐蚀产物的SEM形貌图。划痕宽度为2μm的试样腐蚀后,有小颗粒状腐蚀产物沿划痕方向堆积,分布较为均匀,且有未腐蚀基体露出,腐蚀产物中可见细小裂纹,划痕内部未被腐蚀产物覆盖;划痕宽度为4μm的试样腐蚀后腐蚀产物增多,出现大颗粒状腐蚀产物,沿划痕方向严重堆积,导致堆积不均匀,仍有基体未被腐蚀,划痕内部也有较多的腐蚀产物,影响了划痕内部的腐蚀;划痕宽度为36μm的试样腐蚀后腐蚀产物为细小的颗粒,沿划痕分布,分布较为均匀,有大部分基体未被腐蚀,但由于划痕较宽,划痕底部也有部分腐蚀产物。可见在相同腐蚀时间下,缺陷宽度会直接影响腐蚀产物的产生速率及堆积方式,且可以发现,随着划痕宽度的增加,腐蚀产物逐渐增多,但过宽的缺陷出现时,腐蚀产物反而有下降趋势。

(a.模拟具有2μm宽度缺陷镁合金腐蚀产物形貌;b.模拟具有4μm宽度缺陷镁合金腐蚀产物形貌;

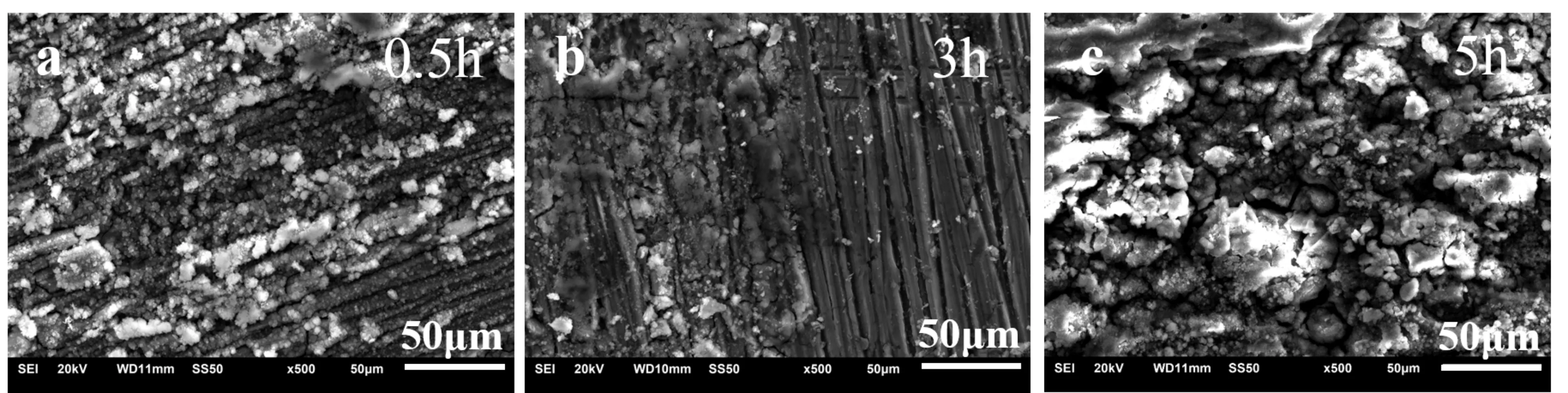

2.1.2 腐蚀时间对腐蚀形貌的影响

时间是影响腐蚀速率的重要因素,本文以腐蚀时间为参照分析因素,以正交分析来量化比照划痕宽度对腐蚀速率影响的强弱程度,首先对腐蚀形貌做比照分析。预制划痕为4μm镁合金表面不同腐蚀时间腐蚀产物的SEM形貌如图4所示。在腐蚀0.5h后,在AZ31镁合金划痕犁沟外生成白色颗粒状腐蚀产物的堆积层,腐蚀产物分布不均匀,能看到未腐蚀的基体;腐蚀3h后腐蚀产物增多,出现较大的片状腐蚀产物,但依然分布不均匀,未腐蚀基体面积明显减少;腐蚀5h后腐蚀产物持续增多,基体大部分被腐蚀产物覆盖,除少数大颗粒堆积之外其余腐蚀产物分布较均匀。即在相同划痕宽度时随着时间的增长,AZ31镁合金基体沿划痕方向不断被腐蚀,腐蚀产物逐渐增多,基体被腐蚀产物覆盖的同时,腐蚀速率也会受到影响。

(a.腐蚀0.5h;b.腐蚀3h;c.腐蚀5h)

2.2 腐蚀速率及极差分析

利用浸泡失重法,研究划痕类缺陷宽度和腐蚀时间(分别记为因素A和因素B)对AZ31镁合金腐蚀速率的影响规律,每个因素各取3个水平进行分析,采用全实验得到9组数据,腐蚀时间和划痕宽度对腐蚀速率V影响的直观分析和初步方差分析及正交分析结果如表1所示。

表1 腐蚀时间和划痕宽度对腐蚀速率V影响的全实验数据及正交分析结果

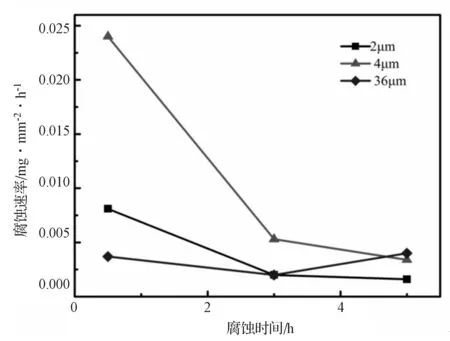

不同划痕宽度下样品腐蚀速率对比如图5所示,可以看出在0~3h腐蚀速率由大到小依次是A2>A1>A3,即4μm的划痕条件下腐蚀最迅速,2μm与36μm腐蚀速率相对比较接近;5h后腐蚀速率由大到小为A3>A2>A1,即最宽的划痕条件下速率最高,最小的划痕条件下速率最低。当划痕宽度为4μm时,相较于更小和更粗大的划痕,镁合金初期腐蚀最迅速,对应腐蚀形貌图上,犁沟划痕部位的大颗粒状或片状腐蚀产物产生堆积现象,此宽度下腐蚀速率的变化幅度也最大,到5h以后由于腐蚀产物覆盖等原因,腐蚀速率逐渐降低至跟其余宽度相接近的水平。由此得出结论:对于AZ31镁合金,4μm左右的划痕类缺陷会带来高速率的初期腐蚀;另外对于宽度特别大的划痕类缺陷(例如36μm左右的缺陷),虽然初期腐蚀速率较低,但是由于表面积增大过多,长时间腐蚀后(5h以后)腐蚀速率攀升现象比较明显。

对于AZ31镁合金,随腐蚀产物对基体的堆积覆盖作用,腐蚀时间延长后,在各种不同宽度划痕条件下,腐蚀速率都随着时间增长而降低;腐蚀时间对腐蚀速率是强影响因素,而划痕类缺陷的宽度与时间对腐蚀速率的影响显著性相当,且时间和划痕宽度为交互影响因素,对腐蚀速率有交互影响作用。

图5不同划痕宽度下样品腐蚀速率对比

2.3 电化学测试

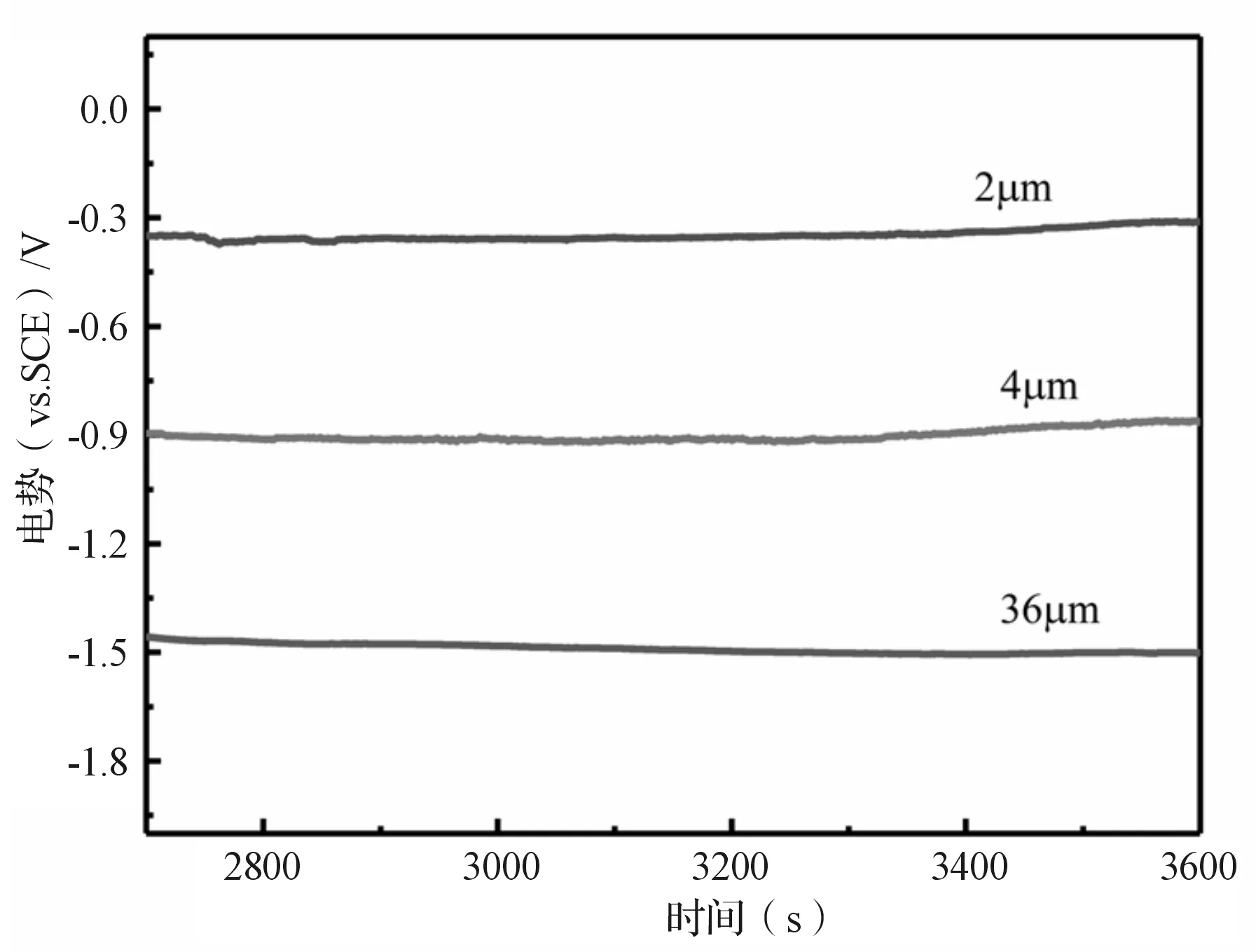

开路电位是不带负载时工作电极和参比电极之间的电位差。不同划痕宽度样品的开路电位如图6所示,不同宽度犁沟类划痕表面样品的开路电位在45min后进入稳定状态,随着表面犁沟状划痕宽度的增加,开路电位负移,2μm、4μm、36μm宽划痕样品的开路电位分别为-0.31V、-0.86V和-1.50V。划痕越宽,暴露的活性基体越多,对阳极表面自身钝化作用阻碍越大,开路电位负移越大,因此镁合金浸入3.5%NaCl溶液后,自身发生腐蚀的几率随划痕宽度增加而变大。

图6 不同划痕宽度样品的开路电位

通过Tafel拟合获得不同划痕宽度AZ31镁合金在3.5%的NaCl溶液中的极化曲线参数如表2所示,其中,Ecorr为试样的自腐蚀电位;Icorr为试样的自腐蚀电流密度。

表2 不同划痕宽度AZ31镁合金在3.5%的NaCl溶液中的极化曲线参数

根据表2中的数据可知,随着划痕宽度的增加,镁合金的自腐蚀电位负移,自腐蚀电流密度增大,说明划痕宽度越大腐蚀速率越快。这一结论与浸泡失重法测得的5h的腐蚀速率结论一致,可互为验证,当腐蚀反应达到平衡以后的长时间(5h以上)腐蚀状态下,越细小的划痕腐蚀速率越慢,越宽大的划痕越易带来严重的腐蚀。

具有不同宽度预制划痕的AZ31镁合金在3.5%的NaCl溶液中稳定腐蚀之后的交流阻抗谱(EIS)用Nyquist图表示如图8所示,从图8中可以看出,所有样品均具有高频区的单一容抗弧,阻抗谱拟合等效电路如图9所示,根据容抗弧半径的关系分析发现,划痕宽度最宽时(36μm)其容抗弧半径最小,此时AZ31镁合金的电荷转移电阻最小、活性最高,腐蚀介质中的Cl-离子比较容易进入到试样内,腐蚀比较容易发生[13],而划痕宽度越小,容抗弧的半径越大,腐蚀越不容易发生。

图8 不同划痕宽度样品的交流阻抗谱(EIS)

(R1.溶液电阻;R2.电荷转移的极化电阻;C1.双电层电容)

图9阻抗谱拟合等效电路

3 腐蚀产物及腐蚀过程分析

AZ31镁合金电极电位较低,故其在腐蚀介质中较活泼,容易发生腐蚀,在NaCl溶液中发生如下反[14]:

Mg→Mg2++2e-(2)

2H2O+2e-→H2+2OH-(3)

腐蚀产物能谱分析取点及结果如图10所示。图中显示,取点处为白色腐蚀产物,腐蚀产物的成分详细分析见表3中的数据。

AZ31镁合金腐蚀产物能谱分析具体数据如表3所示,成分主要包含O、Na、Mg、Al、Cl元素,因为在腐蚀后,腐蚀介质(NaCl溶液)在表面仍有残留,因而引入Na、Cl元素。从原子分数可看出,Mg为37.31%,O为62.18%,因为O的原子分数较Mg多,所以腐蚀产物除含有MgO外,还应该有Mg与O之比小于1的腐蚀产物生成。因EDS无法测出H含量,结合Mg在NaCl溶液中的反应方程式,生成的OH-极易与溶解的Mg2+反应生成Mg(OH)2并堆积于试样表面,所以其腐蚀产物主要为Mg(OH)2。

表3 腐蚀产物能谱分析具体数据

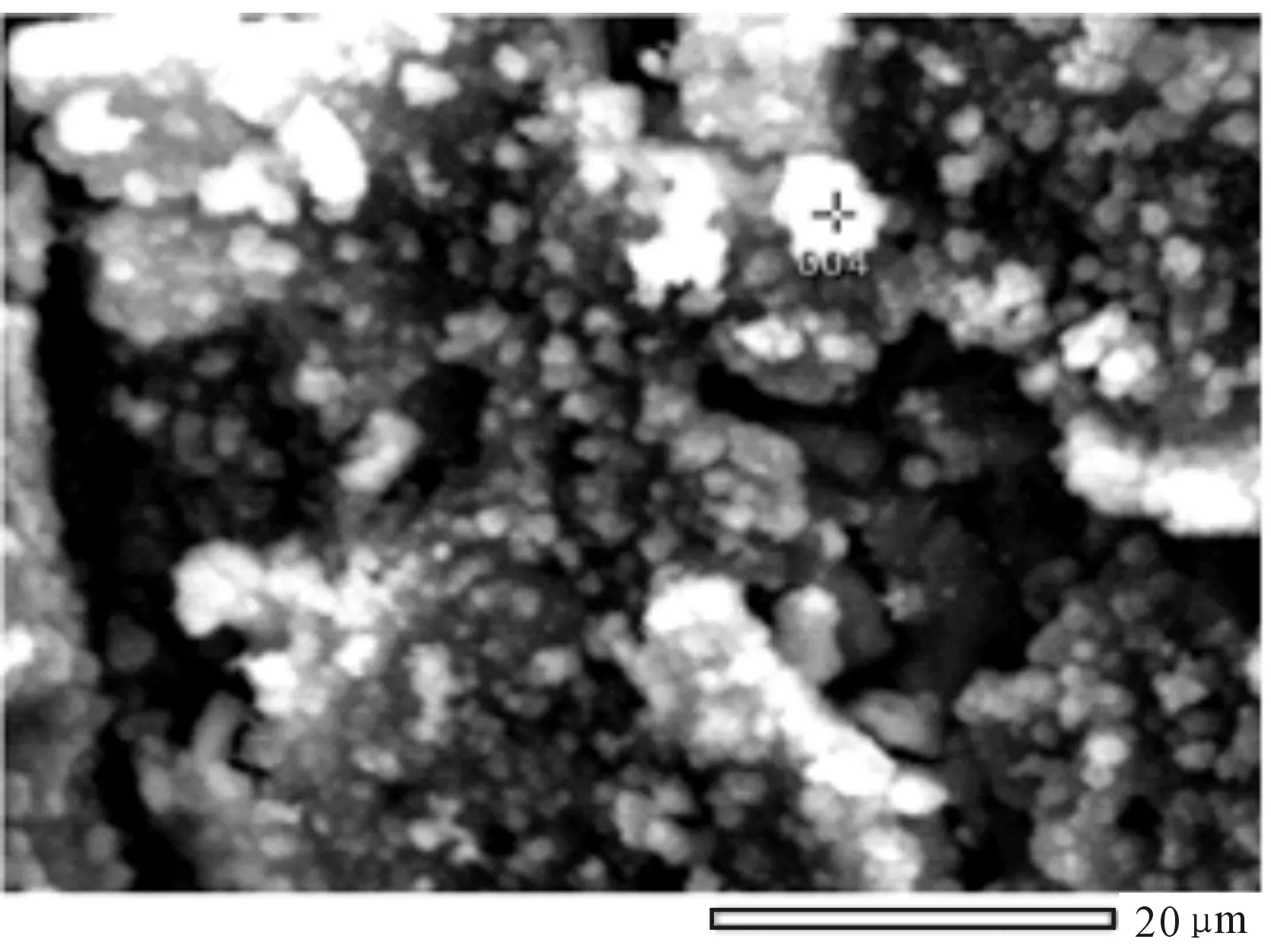

图11 腐蚀产物高倍放大的微观形貌(36μm,3h)

腐蚀产物高倍放大的微观形貌(36μm,3h)如图11所示,可以推断本实验中腐蚀产物生成的过程为:在腐蚀初期开始腐蚀速率最大,此时在划痕凹坑内部首先产生细小的白色棒状的Mg(OH)2,随着腐蚀的进行,Mg(OH)2逐渐增多,腐蚀速率逐渐减小,这些棒状Mg(OH)2聚集在一起形成以枝状的Mg(OH)2为骨架的疏松颗粒(蒲公英状小球体),或整齐密集排列形成条带,腐蚀速率维持较低的稳定值,当腐蚀进一步加深,颗粒状或片状Mg(OH)2大量堆积,逐渐覆盖基体。

4 结论

(1)犁沟类表面缺陷的宽度会对AZ31镁合金的在3.5%NaCl溶液中腐蚀速率造成显著影响,其影响的显著性与腐蚀时间对其的影响相当,并略弱于腐蚀时间的影响。

(2)宽度为4μm左右的犁沟类划痕缺陷在腐蚀初期具有最高的腐蚀速率,5h以后腐蚀速率随划痕宽度增加而变大。电化学测试的结果验证了这一结论:随划痕宽度增加开路电位和极化曲线负移,自腐蚀电流密度增大,高频容抗弧半径减小,腐蚀倾向和腐蚀速率增大,耐腐蚀性降低。

(3)AZ31镁合金在3.5%NaCl溶液中腐蚀的腐蚀产物先生成细小的棒状Mg(OH)2,这些棒状的Mg(OH)2在空间堆积成蒲公英状小球体,随着腐蚀的进行,这些小球体不断堆积成条带样的腐蚀条带并沿着划痕沉积附着,随着腐蚀时间的延长,颗粒状或片状Mg(OH)2大量堆积,逐渐覆盖基体。