手推式钢轨磨耗状态检测仪的研制

许玉德 余佳磊 刘一鸣

(1.同济大学道路与交通工程教育部重点实验室,201804,上海;2.上海欣铁机电科技有限公司,201112,上海//第一作者,教授)

随着城市轨道交通及高速铁路的运营和发展,钢轨焊接接头不平顺、钢轨顶面周期性不平顺、轮轨接触光带异常及钢轨型面非正常磨损等轨道病害已产生,且其发展日显突出[1]。近年来,随着钢轨修理技术的不断发展,所需的对钢轨技术参数测量技术的要求亦不断提高。钢轨型面检测已从手工点式侧磨垂磨检测发展到静态钢轨廓形电子检测仪检测[2],钢轨不平顺检测从手工一米直钢尺检测发展到采用电子钢轨不平顺仪检测,同时RMF型钢轨波磨测量小车也在国内得到了应用[3]。

然而,目前上述现有的钢轨检测技术和设备对钢轨廓形和轨底坡检测是静态的,不能观测廓形及轨底坡的变化过程;对钢轨顶面不平顺的检测只能获得钢轨顶面某个点沿钢轨纵向的线状不平顺,不能看到整个轨顶面波动;且各个检测项目是单独且分离的,不能全面地分析各磨耗状态之间的关系,检测成本也较高。

针对以上现状,基于机器视觉图像识别测量技术,研制了一种适用于城市轨道交通及高速铁路的手推式钢轨磨耗状态检测仪。通过该仪器可以实现钢轨廓形、钢轨顶面不平顺及轨底坡的连续同时测量;同时利用数学方法,可将钢轨表面状态进行还原,从而形成钢轨三维形态,为评判钢轨状态提供现场的检查数据源。

1 手推式钢轨磨耗状态检测仪技术特点

手推式钢轨磨耗状态检测仪是基于机器视觉图像识别测量技术而研发的。其中,钢轨廓形检测、钢轨顶面不平顺检测及轨底坡检测是研发的3项重要功能。

1.1 机器视觉图像识别测量技术

机器视觉图像识别测量技术:在走行臂两侧安装相机,应用激光发生器发射平行于钢轨型面的单色激光线,勾勒出钢轨型面上线条连续清晰的轮廓线,通过相机拍摄钢轨轨头内外侧轮廓原始图像,并将得到的内外侧照片进行合成形成完整的轨头廓形。由于小角度视觉的钢轨轮廓图像范围大,并且受环境光影响较大,激光器形成的曲线图像灰度值变化很不明显,曲线提取的难度大。因此对模糊图像采用图像滤波、图像锐化、边缘检测及中心线提取等方法获得轮廓目标曲线,如图1所示。其中,图像滤波主要是为了减少图像的噪声,使图像亮度平缓渐变;经过滤波的图像,消除了轮廓周围噪点的干扰,但是目标轮廓也变得模糊化,所以需要对图像进行锐化处理,补偿图像轮廓,增强图像边缘。经过图像滤波和图像锐化处理后的图像边界左右两边灰度信息差距较大,同时检测纵向和横向边缘,并利用边界中点算法,对于水平方向取上下平均值,对于垂直方向取左右平均值,即得到中间细实轮廓曲线。所提取出来的轮廓曲线并没有实际的物理尺寸,所以需要对整个系统进行标定,通过在同位置摄取机箱内一张用高精度机床加工的带有已知尺寸标志点的标定板图像,通过坐标转换,利用基准点提取和匹配的方法,建立实际长度尺寸与像素关系的数学模型。

图1 模糊图像处理方法

1.2 检测仪的3项重要功能

1)钢轨廓形检测:由于轨头下颚沿端点确定,以及轨底边缘较为明确,因此标准的未磨耗钢轨和磨耗钢轨两种轮廓线的轨头下颚端点、轨底边缘可以完全匹配。这样通过比对两种轮廓线参数,即可求得钢轨廓形的磨耗数据。

2)钢轨顶面不平顺检测:在排轮基准体系下,同时获取左股和右股钢轨沿轨道里程密集有序的钢轨廓形系列,从而在获得钢轨廓形的同时,在钢轨轨顶面三维地描绘不平顺的起伏波形带。

3)轨底坡检测:钢轨的轨底坡实质是钢轨产生了转动,转动的圆心是钢轨中心线与轨底线的交点。检测轨底坡时,在钢轨轨头上寻找到不容易由于磨耗、腐蚀和变形而发生变化的两个点,通过测量这两点与圆心连线的变化,可以得到轨底坡大小。

2 手推式钢轨磨耗状态检测仪技术方案

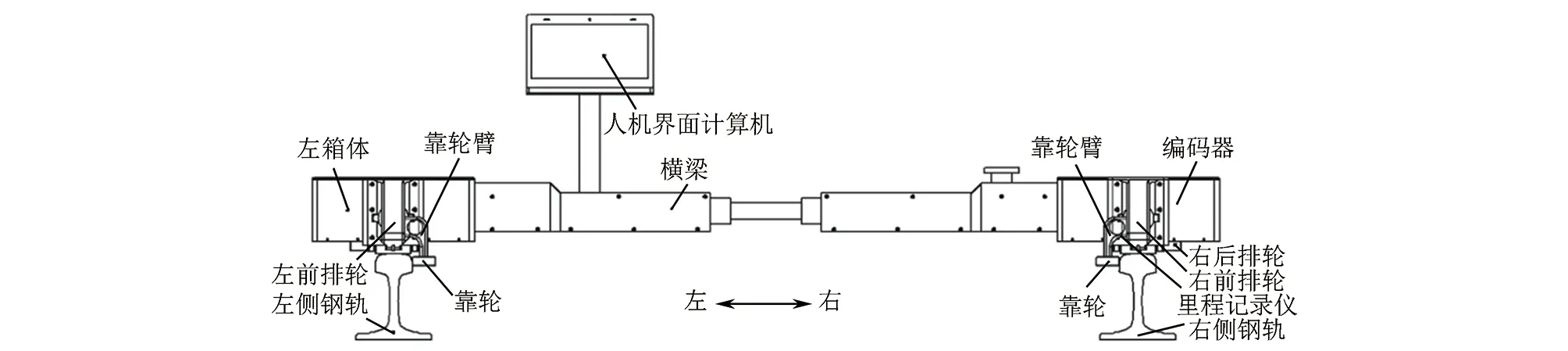

检测仪主要由小车走行系统、检测系统及数据处理系统组成,如图2所示。

2.1 走行系统

为了减轻测量仪的质量,方便工作人员现场运输,测量仪走行系统由铝合金材料制成。铝合金是工业上广泛应用的一种金属材料,它质量轻、强度高,且经济性较好,非常适合测量仪走行部分的选材。为了进一步方便现场工作人员的运输,测量仪设计为可拆卸式,主要由3个部件组成,分别为左、右走行测量机构及中间连接梁,如图3所示。

图2 检测仪系统结构图

图3 检测仪走行系统

走行测量机构由机箱和轨距靠轮、排轮等部件组成。机箱内安装有相机、激光发生器等检测器件。排轮采用耐磨的聚氨酯材料,起到滤波和提高检测精度的作用。

小车基本结构为刚柔性结构,由图3可见,左右两个走行测量机构是刚性的,尺寸是固定的。两侧走行机构通过中间梁连接,中间梁为滑管机构,内安装有气弹簧。中间梁将左右两个走行测量机构连接而成的测量小车在垂直方向设置为刚性,水平方向设置为可伸缩,并且两侧走行测量机构可绕滑管转动,由此形成柔性结构。轨距靠轮及中间梁气撑伸缩装置如图4所示。

2.2 检测系统

检测系统实现了钢轨廓形、钢轨顶面不平顺及轨底坡的检测。检测系统主要由摄相机、激光发生器、里程记录仪、数据采集设备及排轮等其他相关部件组成,如图5所示。

检测仪器在走行臂两侧(钢轨内外两侧)安装摄相机,所得到的内外侧照片进行合成形成完整的轨头廓形,所以检测仪需要4台摄相机。如4台摄相机进行并行处理,加上计算机其他所需计算处理的时间,即使在摄相机感光等最不利的情况下,拍摄的间隔也可以达到5 mm,完全能满足实际检测的要求。

图4 轨距靠轮及中间梁气撑伸缩装置图

图5 检测系统工作关系图

图6 软件用户界面图

里程记录仪根据传统计米轮设计,它是通过测量已知直径测量轮的旋转角度来间接测量行走里程的一种高精度的计程装置。选择直径和走行轮相同的尼龙轮作为里程记录仪的测量轮,通过编码器记录其旋转角度,经换算得到仪器行走的里程。

数据采集卡用来采集编码器的信号,通过采集卡的采集和转换,将数据信号传输到上位机供后续处理。使用RBH8251-104综合采集控制板作为数据采集设备,通过采集卡的采集和转换,将数据信号传输到上位机供后续处理。RBH8251-104综合采集控制板采用USB2.0总线接口,通过光电隔离,可以实现8通道采集。

2.3 数据处理系统

通过测量采集与统计分析软件能实现钢轨磨耗、钢轨顶面不平顺及轨底坡的计算。

在软件用户界面(见图6)上启动“钢轨表面检侧系统”进入系统,显示页面下有两个按钮:一个是“实时检测”,另一个是“回放处理”,即软件系统具有实时检测和回放处理的功能。

3 仪器性能校验

3.1 精度校验

3.1.1 校验方法

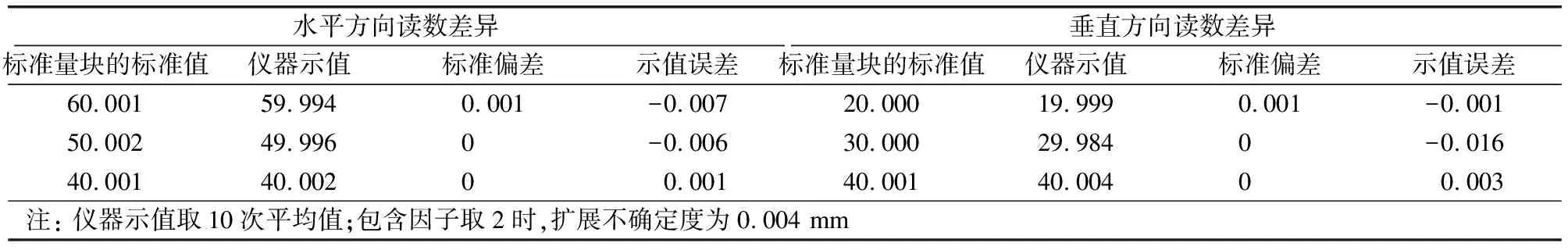

在水平方向及垂直方向上,通过比较标准量块的标准值与钢轨检测仪的读数进行仪器性能校验。

3.1.2 校验结果

标准量块的标准值与钢轨检测仪的示值差异如表1所示。由表1可知,所制钢轨检测仪的示值误差范围为-0.016~+0.003 mm。

表1 标准量块的标准值与钢轨检测仪的示值误差 mm

3.2 重复性校验

对钢轨检测仪的测量重复性进行了校验。校验按照钢轨廓形测量与钢轨顶面不平顺测量两个部分进行。

3.2.1 校验方法

钢轨廓形测量校验中,使用所制钢轨检测仪与传统的RS2015-2W型便携式钢轨外形测量装置(以下简为“传统型面仪”)分别对沪杭城际8个钢轨断面进行了测量。测试过程中,传统型面仪固定在测点上,钢轨检测仪进行移动连续测量,比较同一断面位置处两仪器的测量差异。另外,为了检验测量重复性,所制钢轨检测仪对每个型面均测量了两次。

钢轨顶面不平顺测量校验中,使用所制钢轨检测仪在钢轨平直度测试平台进行不平顺测量。为了检验测量的重复性,采用仪器对正逆里程各测量3次。

3.2.2 钢轨廓型测量校验结果

对于某测点的两次测得廓型,统计两廓型在轨顶-8°~8°范围的法向距离差值,按照每2°间隔取点,以法向距离差值的2倍标准差作为两型面的测量差异指标。

图7为某测点处廓型的两次测量结果。对8个测点的测量结果进行了统计计算,得到钢轨检测仪的平均测量重复性指标为0.018 mm。

3.2.3 钢轨顶面不平顺测量校验结果

采用钢轨检测仪对正逆里程测量共6次得到的原始波形如图8所示,其中前3次的测量方向为正里程方向,后3次的测量方向为逆里程方向。将两个波谷之间的横向距离作为1个波长长度,将波峰与波谷之间的纵向幅值距离作为1个波峰峰值长度。

图7 某测点廓型测量对比图

图8 钢轨检测仪波形测量图

以所制钢轨检测仪6次测量下的均值作为各波峰峰值的真值,以2倍标准差作为统计指标,则所制仪器测得的波长重复性指标为8.0%,波峰峰值重复性指标为0.018 mm。

4 结论

1)研发了一种推行式的钢轨检测仪,该仪器具有钢轨廓形、钢轨顶面不平顺和轨底坡检测3项重要功能,3项作业可同时完成,弥补了其它同类单功能钢轨检测仪的不足;同时该仪器具有连续、多功能的检测能力,大大提高了现场作业效率,降低了人工作业成本。

2)检测仪操作简便,人机界面计算机与图像数据采集处理器采用无线连接,具有实时检测超限报警、事后回放、报告生成等功能,便于现场作业人员和管理人员对钢轨状态的统计分析。

3)所制钢轨检测仪的示值误差为-0.016~+0.003 mm,测量重复性精度达到了0.018 mm,远高于其他同类仪器,可适用于城市轨道交通及高铁的工务作业。