混凝土泵车臂架运动速度提升研究及应用

吴 亮,万 梁,尹 君,付新宇

(1.中联重科股份有限公司 泵送事业部,湖南 长沙 410205; 2.国家混凝土机械工程技术研究中心,湖南 长沙 410205)

混凝土泵车施工时要求臂架运动速度快,但是相关安全标准又对臂架最大运动速度进行了限制,如何在矛盾的两者中取得平衡至关重要.目前,大部分泵车臂架运动速度控制偏保守,一般通过限制臂架极限伸展工况(即臂架伸展至最大布料半径)的最大运动速度,确保臂架在所有工况下均不超过安全标准规定的最大运动速度.该方法控制简单,只需限定每节臂架极限工况下的最大运动速度即可,但是严重影响了臂架运动效率,尤其在施工前后的大范围展收臂阶段,耗费了大量的时间.

臂架最大运动速度与臂架姿态实时相关,因此,根据臂架实时姿态开发一套臂架运动速度控制系统,可以在安全标准范围内将臂架运动速度提升到最大,从而在兼顾安全的前提下大幅提升臂架运动速度,提高混凝土泵车的施工效率.

1 臂架运动速度控制数学模型

安全标准一般对臂架末端运动速度进行限制,如欧盟安全标准[1]其中一条要求臂架复合运动时,臂架末端线速度不得大于3 m/s,因此,实时计算得到臂架末端运动速度对臂架速度提升十分关键.

1.1 臂架坐标系建立及末端坐标求解

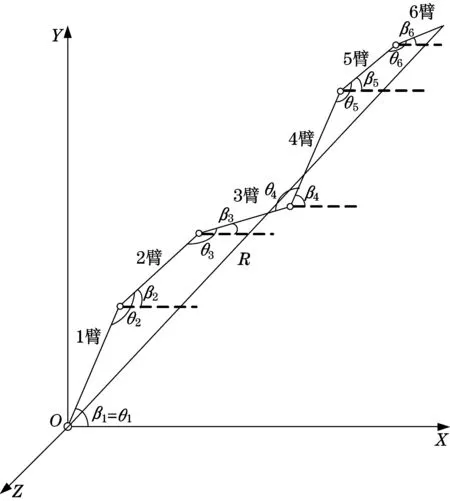

以中联重科RZ型6节臂泵车为例,建立笛卡尔坐标系如图1所示,1臂回转中心为原点O,臂架所在平面建立直角坐标系,X轴水平指向车尾,Y轴垂直向上,Z轴依据右手定则确定.各臂架间的夹角依次为θ1,θ2,θ3,θ4,θ5,θ6,各臂架与水平面的夹角依次为β1,β2,β3,β4,β5,β6,各节臂长度依次为L1,L2,L3,L4,L5,L6.

图1 臂架系统坐标系Fig.1 The coordinate of boom system

臂架末端运动速度可以分解为垂直速度、水平速度及切线速度(平行于Z轴),臂架在任意位置时回转中心到臂架末端的距离为实时回转半径R,臂架回转角度为α.

根据上述坐标系,可以求出臂架的实时末端X及Y坐标值,通过坐标变量即可求出臂架垂直分量速度及水平分速度,由回转角速度与实时回转半径R即可求出回转线速度(即Z轴速度).三者速度进行合并求解即可得到臂架末端合成线速度.

每节臂架的水平夹角β和臂架间夹角θ之间的关系如下:

(1)

X及Y坐标值计算如下:

(2)

1.2 臂架夹角求解

臂架夹角由每节臂架油缸的位置状态决定,本文采用臂架油缸位移传感器检测臂架油缸的实时位移,与通过倾角传感器直接检测得到臂架水平夹角相比,油缸位移传感器受臂架柔性抖动干扰小,整个坐标值计算稳定,在实际应用中适应性更强.现有的臂架油缸传动机构基本都为连杆机构,通过几何关系及正反弦三角函数可以得到臂架夹角与油缸位移的关系.

图2 某两节臂架间的连杆机构Fig.2 A linkage between two booms

臂架夹角与油缸位移为

(3)

式中:si为各节臂油缸的实时位移.

将式(1)、式(3)代入式(2),可得臂架XY坐标如下:

(4)

1.3 臂架末端速度求解

安全标准一般对臂架末端线速度及垂直线速度等速度的最大值进行限制,如:

(5)

式中:Vx,Vy,VR,Vα,α依次为水平速度、垂直速度、回转线速度及回转角速度;V为臂架末端的合成速度;Vxmax,Vymax,VRmax,Vmax依次为安全标准或控制系统要求的最大速度限定值,联合式(4)及式(5)即可求出臂架任何姿态下的实时速度.

2 基于Newton迭代法的臂架运动速度求解

混凝土泵车实际作业中单臂运动较少,大多为多臂联动的复合运动,在确保臂架末端运动速度小于最大限定值的前提下,需求解运动各臂架的最大运动速度,本文通过牛顿迭代法求取运动臂架的最大运动速度[2-3].

2.1 Newton迭代数学建模

由各速度的最大限值及式(5)可建立如下迭代计算所需的数学关系式,即

(6)

式中:f1,f2,f3,f4为Newton迭代所需的数学关系式;Kx,Ky,KR,Kα,K依次为水平速度、垂直速度、回转线速度及回转角速度安全系数.

由式(6)可建立如下Newton迭代关系式,即

(7)

以6节臂泵车为例,臂架系统存在回转及臂架运动共计7个自变量.实际应用中采取以下控制策略,臂架复合运动臂节数不大于3时,由式(7)进行Newton迭代运算得到回转及运动各臂架的最大运动速度;复合运动臂节数大于3时,多余的臂架(优先选择远离转台的臂架)分别由臂架多路阀的通流量计算得到最大运动速度,其余3节臂及回转最大运动速度由式(7)进行Newton迭代运算得到.在实际工况中,超过3节臂联动的通常极少.

2.2 Newton迭代计算实例

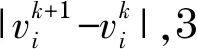

表1 迭代计算过程Tab.1 The iterative calculation process (mm·s-1)

由表1可知,通过2次迭代计算即可收敛,中间误差均满足要求,迭代过程快速稳定.

3 基于CoDeSys的臂架运动速度控制及试验验证

CoDeSys是德国3S公司开发的一个独立于硬件平台且满足可重构需求的开放式软件开发平台.支持符合IEC 61131-3国际标准的5种编程语言,包含应用开发层、通信层及设备层3层[4-5].

3.1 控制系统架构

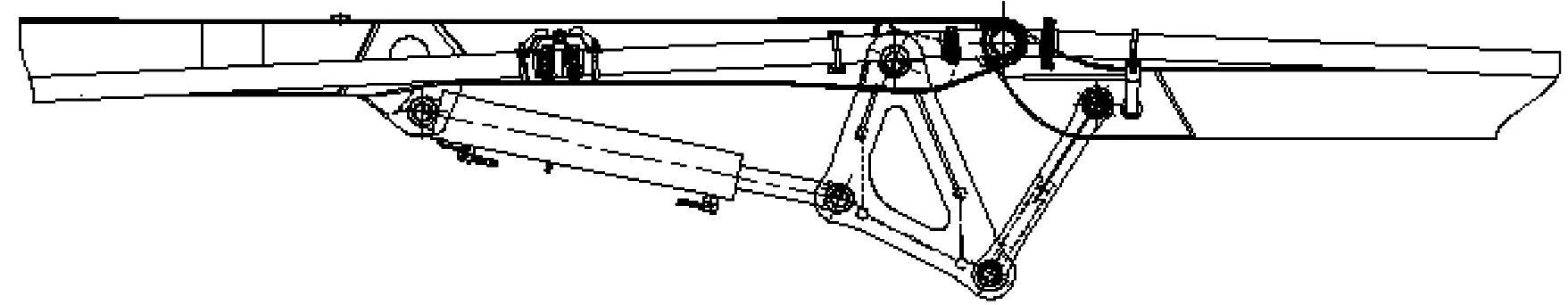

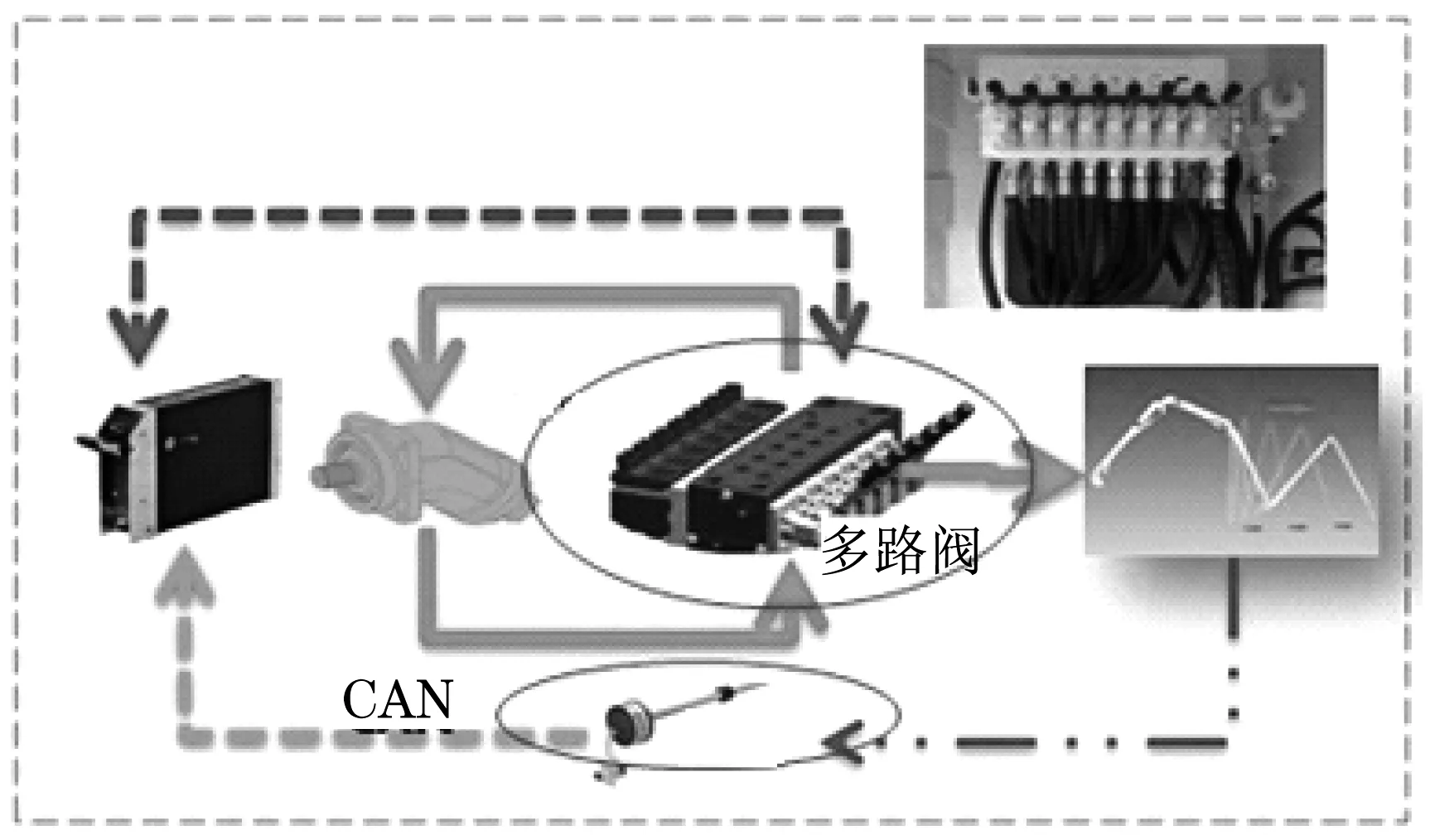

混凝土泵车臂架控制系统主要包括臂架泵、多路阀、臂架油缸及控制器等主要元器件,本文开发的臂架控制系统还包括油缸位移传感器等传感设备,主要硬件架构如图3所示.

图3 臂架运动控制系统硬件架构Fig.3 The hardware architecture of boom motion control system

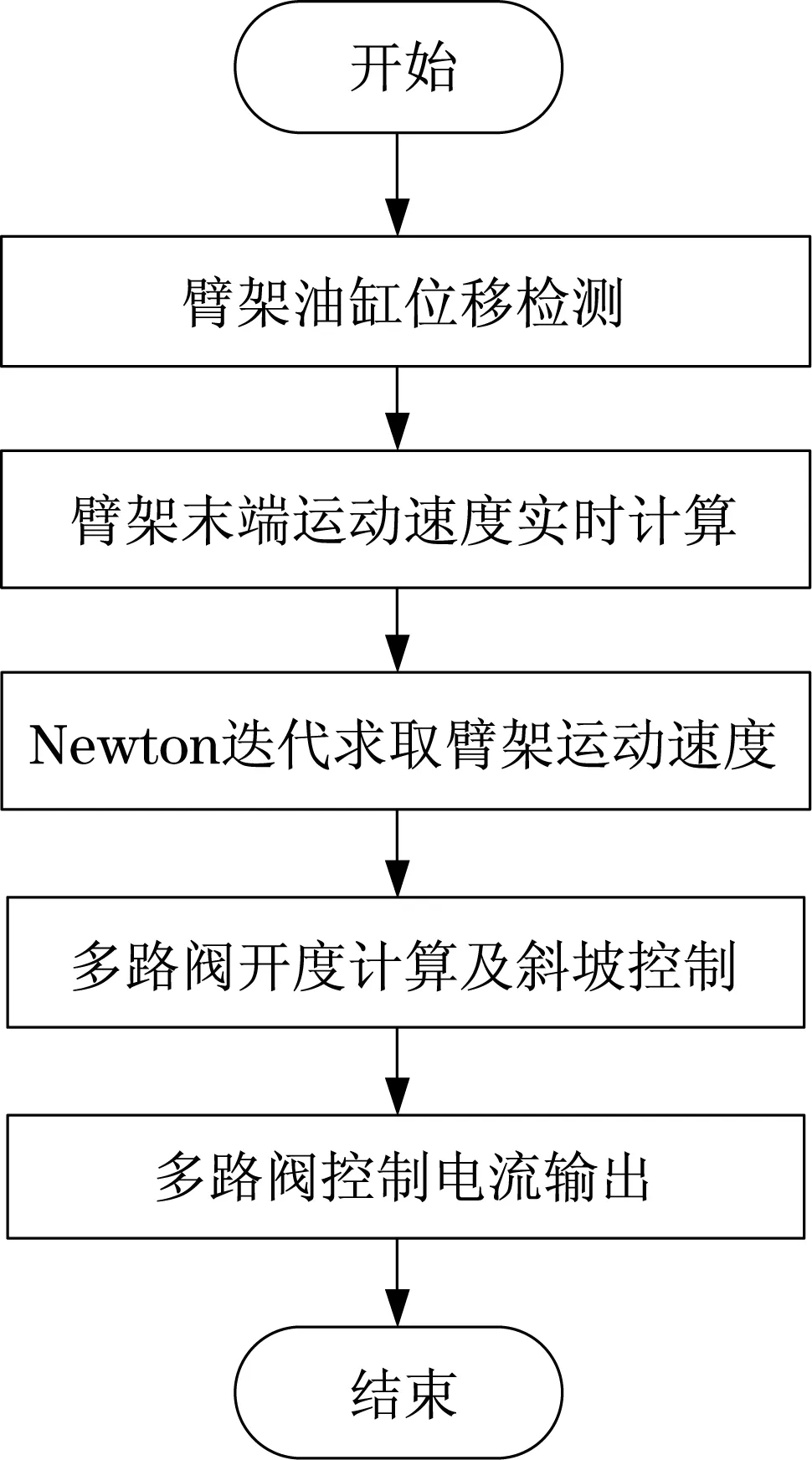

通过臂架油缸位移传感器检测到各节臂架油缸的实时位移,与遥控器臂架操作信号一起作为控制系统的输入,控制器作为前述数学模型计算及控制逻辑实现的载体.通过该数学模型建立臂架系统的坐标系,实时求取臂架末端所需的各速度,通过Newton迭代计算得到复合运动各臂架的最大运动速度,由臂架运动速度反推臂架多路阀所需的开度电流,作为整个控制系统的输出.该臂架控制系统的主要控制逻辑如图4所示.

图4 臂架速度控制系统流程Fig.4 The flow chart of boom speed control system

3.2 试验验证

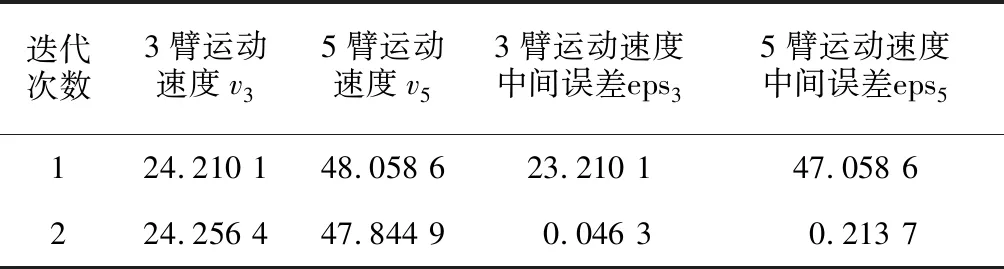

基于CoDeSys开发出控制程序,应用于中联重科6节臂泵车(见图5),进行臂架速度控制试验验证.验证表明,整个控制过程系统稳定,控制器的运算速度能够满足系统控制的要求.

图5 中联重科6节臂泵车Fig.5 The six booms concrete pump truck of Zoomlion

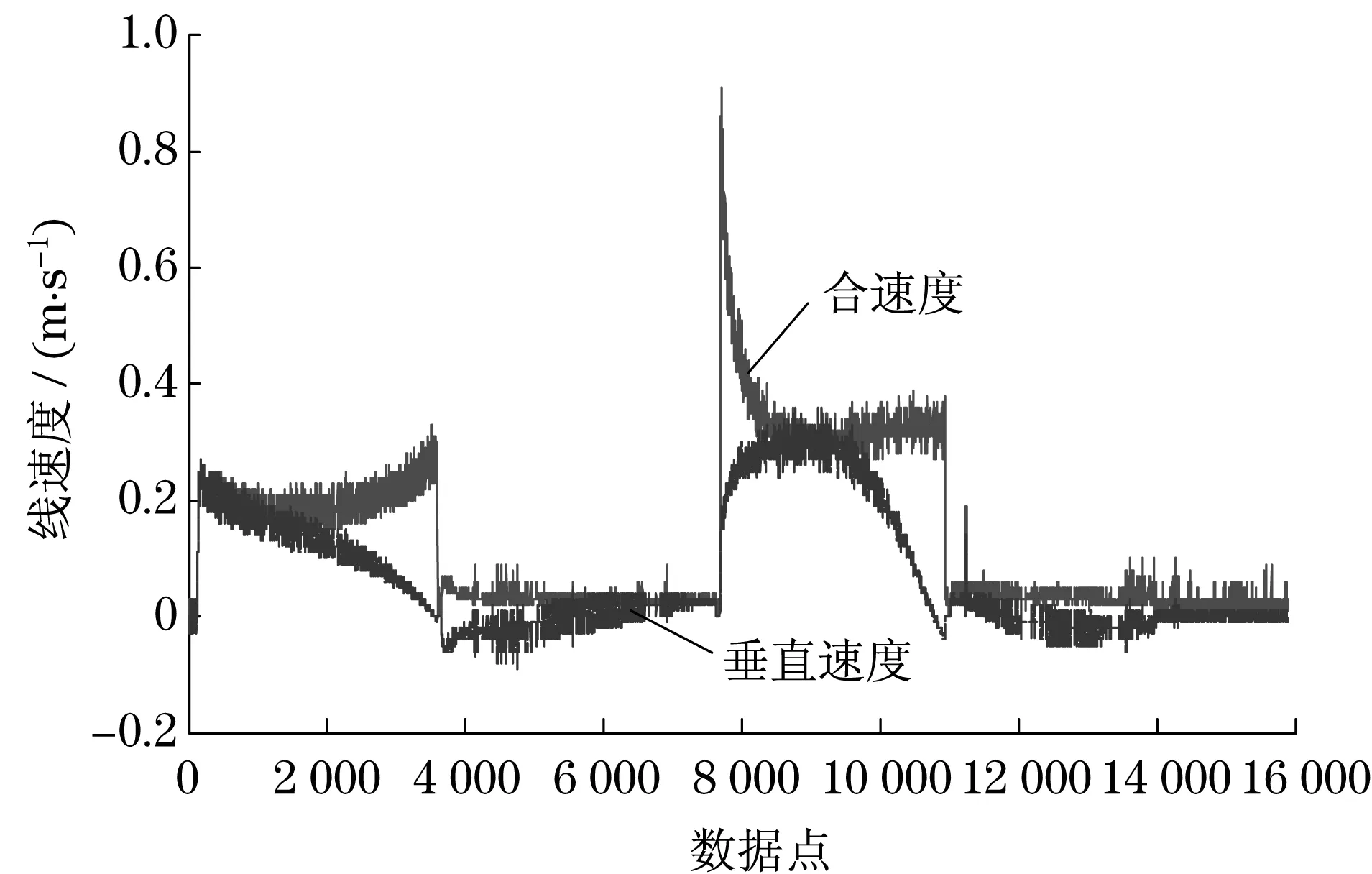

对比测试表明:搭载该速度控制系统可以有效提升臂架运动速度,其中,臂架系统从全收至全展运动效率提升20%以上,全展至全收提升12%以上.由图6可看出:在整个臂架运动期间,臂架垂直运动速度小于最大限值0.75 m/s,合速度小于最大限值2.5 m/s,始终控制在安全运动速度限值以内.

4 结语

本文针对混凝土泵车布料臂架在安全标准范围内进行速度提升的一种控制系统进行了研究,通过数学建模建立了臂架系统运动速度的数学计算模型,通过Newton迭代计算得到复合运动的各节臂运动速度,并基于CoDeSys编程系统将数学模型在控制器中实现.将该控制系统应用于中联重科6节臂混凝土泵车,试验验证表明:整套控制系统稳定有效,能够在臂架运动速度安全限值内显著提升臂架运动效率.

图6 臂架速度控制系统测试及速度曲线Fig.6 The test and velocity curve of boom speed control system