分动箱油冷系统输油钢管断裂原因分析及优化措施

冯显松 付邦璀

摘要:某越野车辆分动箱油冷系统输油钢管在整车可靠性路试中出现断裂故障。通过对故障件的断口进行外观检查、微观观察、金相分析、化学成分分析,并分析钢管固定方式和结构特点,得出钢管折点处断裂的原因是:钢管是悬臂梁布置方式,折点处应力集中,受到长时间振动激励,出现疲劳断裂。针对失效原因,对钢管结构和固定方式进行优化。结果表明:优化后钢管结构及其固定方式通过了道路可靠性试验,有效避免了该类故障的再次发生。

关键词:钢管;断裂;疲劳;优化

中图分类号:U469.3

文献标识码:A

文章编号:1005-2550(2019)06-0076-04.

Fracture Failure, Optimization Measures For The Oil Steel Pipe

Of the Transfer Case Oil Cooling System

FENG Xian-song, FU Bang-cui

( Dong Feng Special Equipment Division ( Dong Feng Off- Road Vehicle CO., Ltd ), WuHan 430000, China )

Abstract: For the oil steel pipe of the transfer case oil cooling system of the off-road vehicle was broken on vehicle road reliability test. In order to find the failure cause, macroscopic observation, microscopic observation, metallographic examination and chemical composition analysis were carried out, and combined with the analysis of the fixing mode and structural characteristics of the oil steel pipe. The results show that the oil steel pipe is a cantilever beam arrangement, where the stress is concentrated at the break point, and is stimulated by long一term vibration, resulting in fatigue fracture. For the failure reason, the oil steel pipe structure and fixed mode are optimized. The results show that the optimized oil steel pipe structure and its fixed mode passed the vehicle road reliability test and avoided the recurrence of such faults.

Key Words: Steel pipe; Fracture; Fatigue; Optimize

冯显松

毕业于重庆大学,碩士研究生,现就职于东风特种装备事业部(东风越野车有限公司),任工程师,主要研究方向为汽车传动系统设计。

前言

输油管路是将分动箱内部润滑油输送给外部油冷器,再传输回分动箱。受制于整车空间,特别是分动箱处,其四周空间有限,需采用成型管进行布置。以优质碳素钢为原料的无缝钢管广泛应用于车辆液体和气体的输送,并且其可以做成结构复杂的成型管,有效地利用空间。

某越野车辆分动箱油冷系统输油钢管在整车可靠性路试中发生了断裂的故障。通过试验对钢管断裂原因进行系统分析,确定断裂性质,提出钢管结构和固定方式的优化方案,对今后类似的设计具有重要借鉴价值。

1试验过程及结果

1.1外观检查

钢管断裂部位宏观形貌见图1所示,断裂位置位于钢管折弯处,裂纹呈周向分布,距离管端部约110mm处,对钢管其他部位进行详细检查,未发现任何异常和损坏。

1.2断口宏观检查

断口宏观形貌见图2所示,断口表面平缓,裂纹起源于管体的表面,表现为疲劳断裂[1]-[2],断口处未发现塑性变形。

1.3断口微观检查

在扫描电子显微镜下对断口进行观察,断口低倍形貌见图3,其中,I区为裂纹源区,II区是扩展区。断口裂纹源区和扩展区高倍形貌分别见图4、5。查看扩展区高倍形貌,该区域显示为疲劳辉纹。

1.4化学成分分析

经对断裂钢管进行化学成分分析,结果表明其材料成分与牌号是10F优质碳素结构钢的化学成分相符【3】,检测结果如表1所示。

1.5金相组织检查

对钢管进行观察,可见其显微组织为铁素体加少量珠光体,见图6所示,组织及品粒度均符合要求,无明显杂质存在,材料无冶金缺陷,未发现明显异常【4】。

2分析与改进措施

2.1分析

出现断裂的钢管固定于分动箱侧部,以悬臂方式布置,其端部通过接头与软管连接,软管另一端固连在车架上,见图7所示。车架与分动箱是相对运动的,整车在路试中车轮将路面激励传递到分动箱,相应地,软管对钢管悬臂端产生摆振,钢管折点是应力集中处,从折断情况判断,折点处是悬臂端较薄弱的位置【5】-【6】。

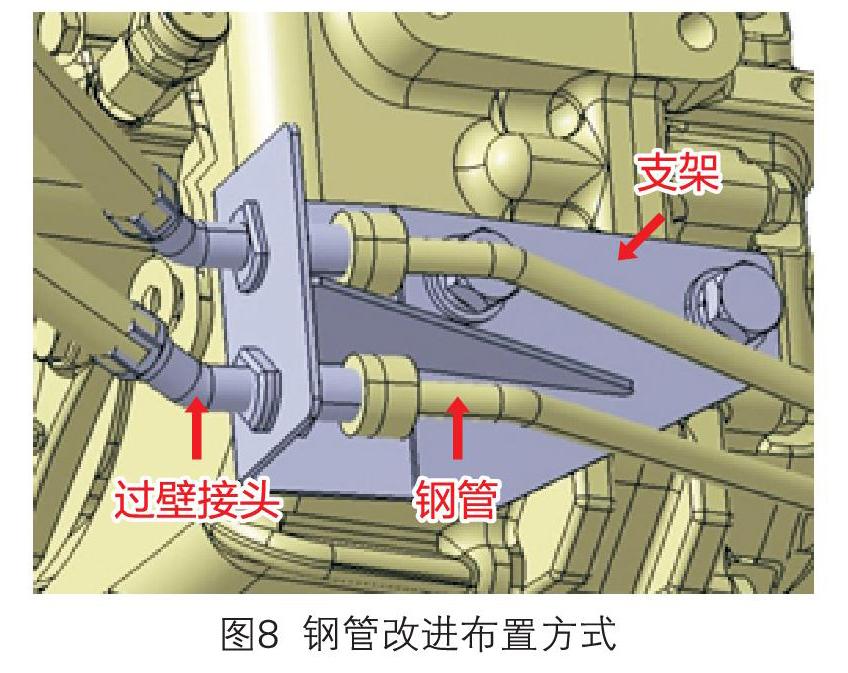

2.2改进措施

通过对钢管悬臂折点处断裂故障的分析,从如下方面进行改进:首先取消钢管悬臂梁布置方式,提高钢管端部结构刚度,其次避免钢管出现应力集中的区域,综合以上两个方向,将钢管的布置方式和结构设计为:钢管通过过壁接头固定于支架上,支架固定于分动箱上,见图8所示。

对比原方案和改进方案,在结构上,改进方案通过增加支架,对钢管起到支撑作用。将两种方案简化成直梁形式,以便对其进行受力分析【7】,见图9所示,改进方案的最大剪力和最大弯矩有明显降低,可以说明在改进方案下,悬臂梁的受力性能得到了较大改善。

3试验验证

试验用越野车辆装配改进的结构组件,在安徽定远国家汽车试验场进行3万公里可靠性道路试验。车辆进行完整试验后,钢管及支架均未出现断裂、漏油等故障,表明改进方案通过了苛刻的路试,满足使用要求。

4结论

(1)钢管断裂性质是疲劳断裂。钢管以悬臂方式布置,端部受到软管摆振,折点是应力集中处,导致在该位置断裂。

(2)取消钢管悬臂布置方式,并改进钢管结构及布置方式,增加其端部刚度,避免应力集中,有效解决疲劳断裂故障。

参考文献:

[1]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[2]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2003.

[3]GB/T699-1999,优质碳素结构钢[S].

[4]上海市机械制造工艺研究所.金相分析技术[M]上海科学技术文献出版社,1987.

[5]重庆重型汽车研究所《汽车资料》编译组.机械零件是怎样失效的[M].重庆重型汽车研究所,1978.

[6]西田正孝,著,李安定,郭廷玮,张诚文,等译.应力集中[M].北京:机械工业出版社,1986.

[7]刘鸿文,等.材料力学I[M].高等教育出版社,2004.

专家推荐

王华武:

论文立意简洁明了,原因分析比较清楚,改善措施到位,改进效果明显,有一定的参考价直。