自动润滑脂系统在挖泥船上的应用

伍 骏

(中交广州航道局有限公司, 广东 广州 510220)

0 引 言

挖泥船是用于航道清淤维护和吹填造地的施工作业船舶,需靠全船分散布置的挖泥机具协同运行才能完成施工作业。随着挖泥船的设计建造向大型化发展,较难对船上低速重载运转的的挖泥机具进行人工手动润滑,且当挖泥机具在水下工作或挖泥船在外海风浪工作环境下施工时,人工润滑维护将会有很大的安全风险甚至无法实施,因此自动润滑脂系统的应用就起到了非常重要的作用。自动润滑脂系统不但可以代替人工对挖泥机具进行润滑维护,而且还可以通过高压润滑脂泵将润滑脂输送到人员不易到达的狭窄处或高空处所,减轻人员体力劳动并降低高空作业风险。本文介绍自动润滑脂系统的组成及其在绞吸挖泥船、耙吸挖泥船和开体泥驳等不同挖泥船上的应用及布置,并阐述安装调试自动润滑脂系统的要点。

1 自动润滑脂系统组成

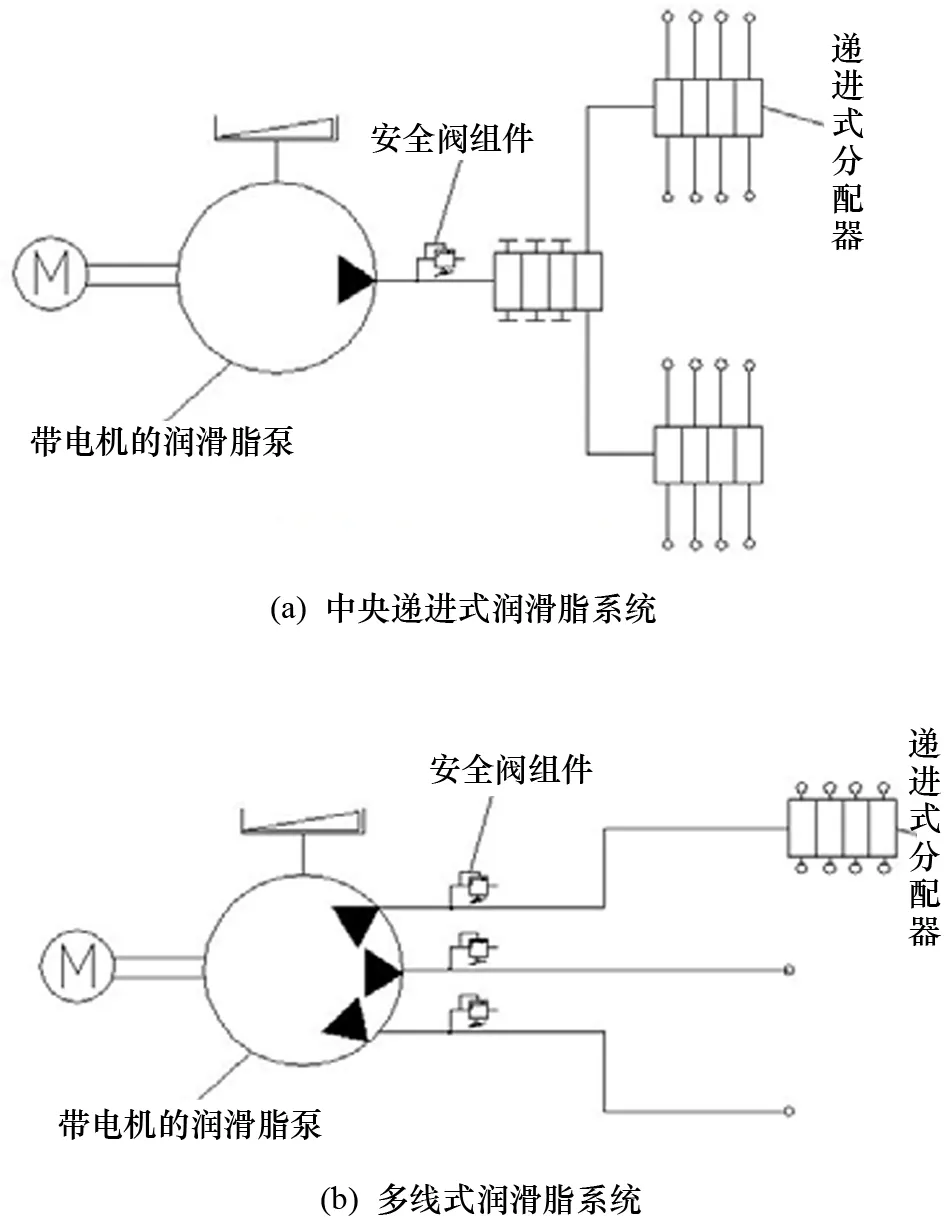

自动润滑脂系统一般由带电机的润滑脂泵、安全阀组件、递进式分配器、润滑脂管路和电控系统等5部分组成。按照工程装备润滑脂润滑点的分布情况,将自动润滑脂系统分为递进式润滑脂系统和多线式润滑脂系统,如图1所示。

图1 自动润滑脂系统组成类型

1.1 两种润滑脂系统介绍

(1) 中央递进式润滑脂系统选用单台润滑脂泵单点输出定量润滑脂,再通过不同形式的递进式分配器层层扩散式分配输送润滑脂到各润滑点[1]。其优点是节省设备投入成本,但单个润滑点输出排量受限于单点泵芯的输出排量,只能应用在若干个距离较近的润滑点或单个润滑点润滑量不高的场所。

(2) 多线式润滑脂系统选用单台多点输出润滑脂泵,通过润滑脂泵上的多个输出泵芯连接多条输出管路系统,将润滑脂输送到各润滑点[2],部分输出管路还可根据情况再安装递进式分配器进行润滑点的扩展输出。其优点是每个输出泵芯的润滑脂输出排量可单独调节,满足在持续润滑时不同润滑点的不同润滑脂供给量的需求,可应用在润滑点数量多、分散且距离较远的场所,并可利用递进式分配器进行多层次扩展。

挖泥船的挖泥机具较多,润滑点分布较广,不同润滑点的润滑脂供给量并不一定相同。随着润滑脂泵技术的发展,近年新造的挖泥船基本都采用多台多线式润滑脂泵组成自动润滑脂系统对船上的挖泥机具进行润滑。本文以多线式润滑脂系统为例进行介绍。

1.2 电机驱动的多线式润滑脂泵

多线式润滑脂泵由泵本体、输出泵芯、驱动电机和润滑脂罐组成。以美国林肯(LINCOLN)牌润滑脂泵作为选型示例,如图2所示。

图 2 LINCOLN牌多线式润滑脂泵外形图

影响润滑脂泵选型的因素如下:

(1) 多线式润滑脂泵的型号需根据区域或设备机具上润滑点的数量进行选择。LINCOLN牌P215型多线式润滑脂泵的泵芯数量为15个,一般留余量1~2个泵芯作为备用,其余泵芯连接润滑脂管路系统。

(2) 由于润滑脂属于黏度较高的流体介质,其动力黏度在40 ℃时达220 mm2/s[3],因此要求润滑脂泵具有较高的工作压力才能将其输送到润滑点。润滑脂泵工作压力可选范围在20~35 MPa,一般工作压力在25 MPa以上的润滑脂泵可满足要求。

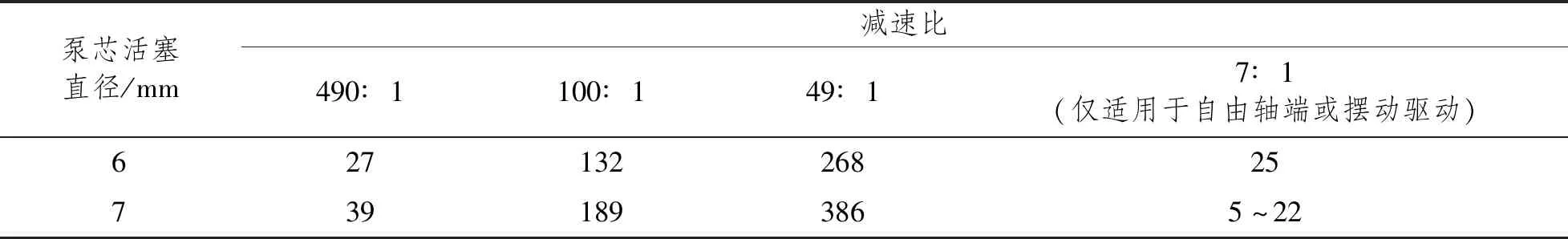

(3) 区域或设备机具上润滑点所需的润滑脂总量也是选择多线式润滑脂泵泵芯活塞直径和减速比的重要参考。LINCOLN牌P215型多线式润滑脂泵参数如表1所示,每活塞行程油脂最大输出量在25%~100%调节:当泵芯活塞直径为6 mm时,为0.040~0.160 cm3;当泵芯活塞直径为7 mm时,为0.057~0.230 cm3。

表1 P215型多线式润滑脂泵润滑脂不同减速比每小时最大输出量 cm3

从表1可知,减速比和泵芯活塞直径是影响润滑脂泵输出排量的参数,减速比越小,泵芯活塞直径越大,润滑脂每小时输出排量就越大。多线润滑脂泵的优点之一是每个泵芯的输出排量可单独在25%~100%调节,因此每个点的输出排量可根据其终端润滑点的润滑脂用量进行调节,这样就可实现单泵满足所在区域不同的设备机具的润滑要求,从而节省投资成本。

(4) 润滑脂泵上的润滑脂罐一般选择安装超声波探头,用于探测罐内润滑脂的液位,保护泵的运转,并输出反馈信号给电控系统。

1.3 润滑脂泵安全阀

润滑脂黏度较大,需较大的工作压力才能将其输送。为保护泵芯不因润滑脂压力过大而有所损伤,需在润滑脂系统上安装安全阀来保护润滑脂泵。安全阀不装在泵本体上,而是通过T型接头安装在每个泵芯出口管路上,如图3所示。多线式润滑脂泵每个泵芯出口都须配安全阀。

图3 润滑脂泵安全阀

1.4 递进式分配器

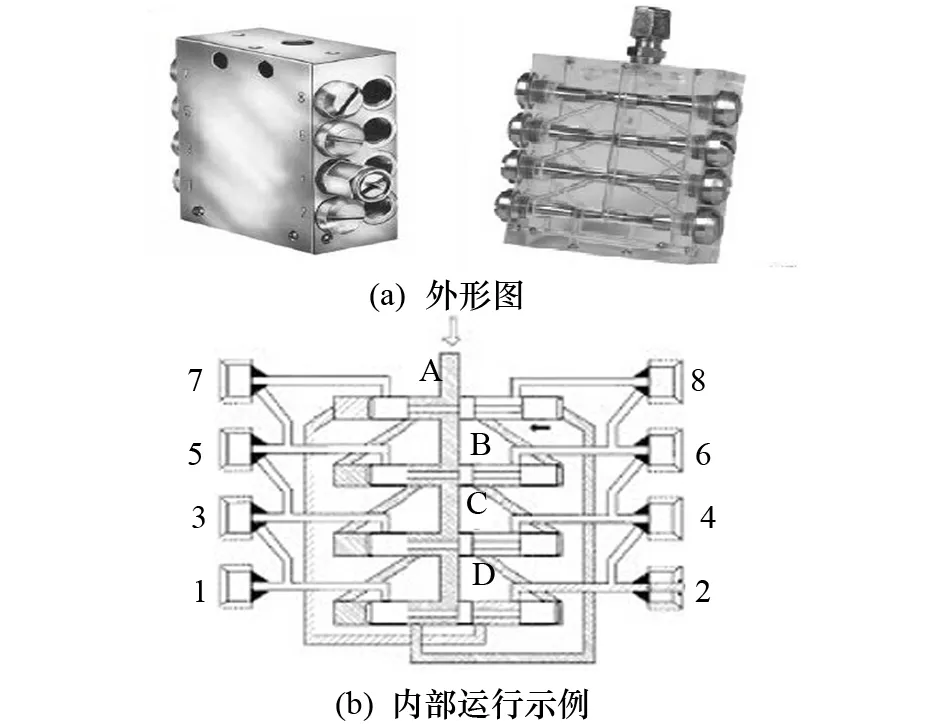

递进式分配器是靠内部各活塞运动定量分配润滑脂的一种装置。以LINCOLN牌常规SSV型分配器为例,其输出口有6~22个,在此基础上可延伸出具有监控和调节功能的其他型号。如图4所示,1~8为输出口,A~D为4个柱塞。

当润滑点数量多于多线式润滑脂泵泵芯数量时,并不是所有润滑点都能与泵芯一对一连接,选用递进式分配器来拓展连接多出的润滑点是一种经济合适的方案。在分配润滑脂系统的润滑量时,通过对分配器部分输出口的封堵,可以内部调节其余输出口的润滑脂量,这为内部定量分配提供了多种组合。因此,合理选用递进式分配器与多线式润滑脂泵进行组合,将会节省投入成本。

1.5 电控系统

润滑脂泵的常规控制是一个润滑脂泵对应一个电控箱,电控箱除控制润滑脂泵电机的启停外,还具备润滑时间间隔设定和报警功能。润滑时间的设置是润滑脂控制系统非常重要的功能之一。这是因为润滑脂是非常黏稠的流体,在润滑点有很高的附着力且存在的时间较长,而且系统不存在回油设计,如果润滑脂泵电机一直不停运转,则附着在润滑点的润滑脂会越积越多,并会掉落在工作区域,造成甲板和海洋污染,所以须根据每个润滑区域的工作情况设定每台对应润滑脂泵的润滑时间间隔,即多长时间启动一次润滑脂泵,每次运转多长时间。如图5所示,通过上、下、左、右等4个按钮设置润滑脂系统的润滑时间和间隔时间,电控箱上需配置LED显示屏和PLC控制模块。

图4 递进式分配器

图5 润滑脂泵电控箱

2 自动润滑脂系统在挖泥船上的应用

由于挖泥船需靠全船分散布置的挖泥机具协同运行才能完成施工作业,因此自动润滑脂系统主要润滑挖泥机具上的动作部件。近年新造的挖泥船基本采用多台多线式润滑脂系统对船上的挖泥机具进行润滑,需通过润滑点的分布来划分润滑区域,从而合理布置船上的润滑脂管路。

2.1 在绞吸挖泥船上的应用

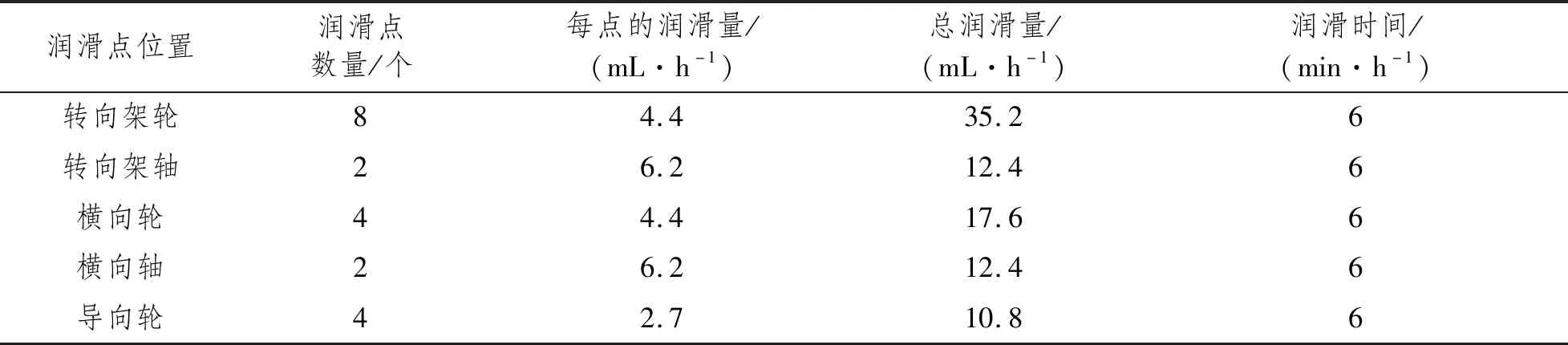

(1) 绞吸船的润滑脂使用区域一般集中在钢桩台车﹑旋转弯头﹑绞刀梁起升滑轮组和横移锚系统等4处,从成本和安全性出发,一些人员较易到达的润滑脂点和摆动幅度较大的挖泥机具采用手动加注润滑脂,其他的采用自动润滑。以IHC8527MP型绞吸船钢桩台车自动润滑润滑脂点分布为例,如表2所示,润滑点的数量为20个,每个润滑点对应1个泵芯,应选取泵芯数量超过15个的多线式润滑脂泵。

表2 钢桩台车自动润滑润滑脂点分布表

润滑的部位主要是工作机构的轴承等旋转部件。每点的润滑量计算公式[4]为

利用轴承外径和宽度估算填充量:

Q= 0.005·D·B

(1)

利用轴承内径和宽度估算填充量:

Q=0.01·d·B

(2)

式(1)和式(2)中:Q为润滑脂填充量,cm3;D为轴承外径,mm;d为轴承内径,mm;B为轴承宽度,mm。

如第1.1节所述,多点润滑脂泵的每个点的输出排量可根据其终端润滑点的润滑脂用量进行调节,因此1台多线式润滑脂泵就可满足钢桩台车的润滑要求,润滑的时间间隔可通过电控系统进行设置。

(2) 绞吸船的钢桩起升油缸滑轮组在油缸升降时始终处于高空位置,无法用硬质钢管连接润滑,早期采用较长的软管垂下来再手工加注润滑脂,但软管易折断且干扰升降,改进后采用新式定时润滑脂罐进行补油,如图6所示。

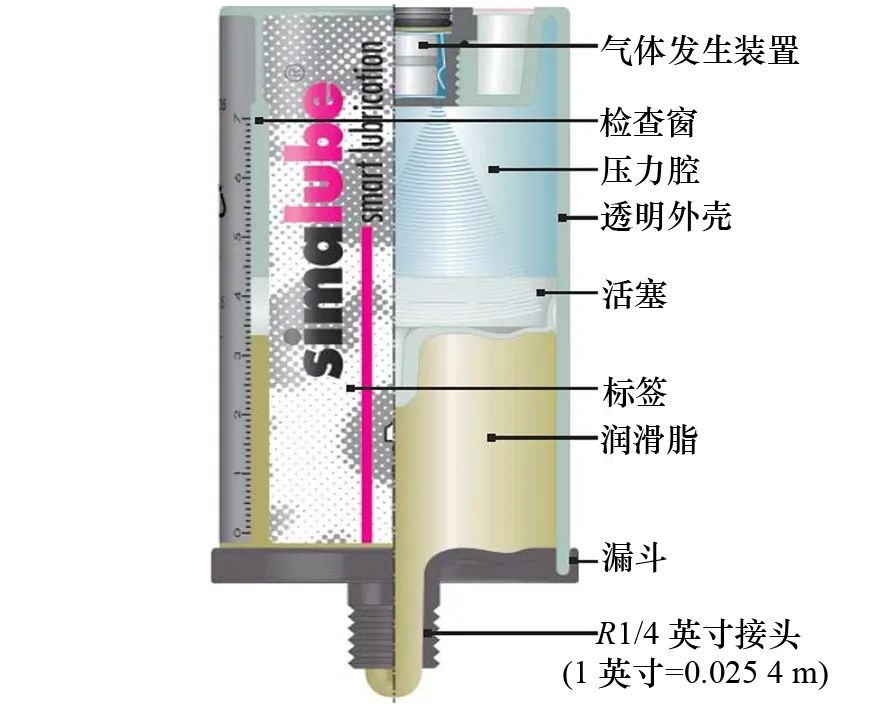

定时润滑脂罐内有干电池盒,在进行人工定时设置后,可产生氢气推动罐内活塞从而进行润滑脂自动均匀加注,如图7所示。

2.2 在耙吸挖泥船上的应用

耙吸船的润滑脂使用区域分布在耙臂吊架和舵机两处,其中舵机属于需取得CCS证书的船用产品,须单独设置1套润滑脂泵组,不能与耙臂吊架共用润滑脂泵组。耙臂吊架需自动润滑的区域主要是吊架高处的油缸销轴铜套和门架转动销轴铜套等部位。如图8箭头所示。

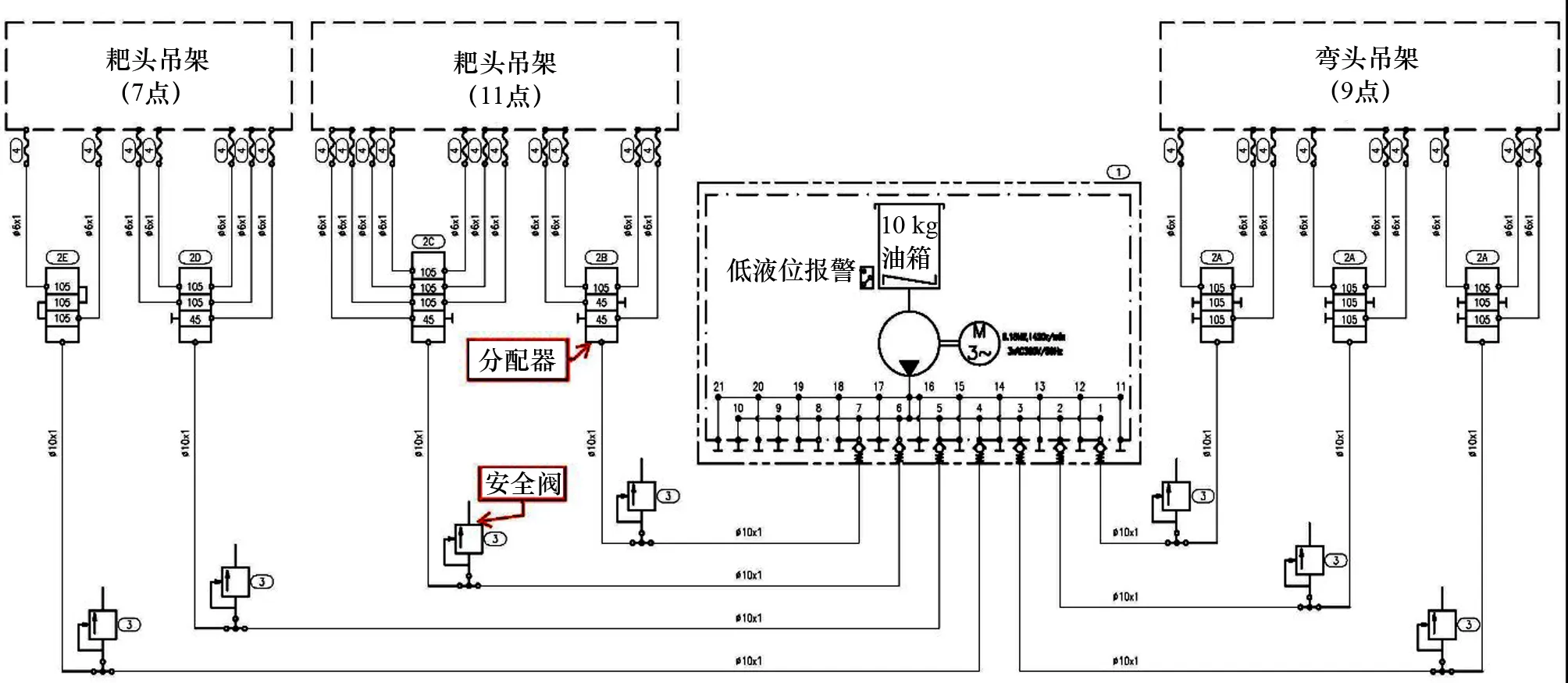

双耙挖泥船的吊架在左右舷各有3组,自动润滑点数量较多,因此通过1台多线润滑脂泵结合分配器进行自动润滑是比较经济合理的方案。图9所示是单舷耙臂吊架的润滑方案。

图6 钢桩起升滑轮组润滑方式

图7 定时润滑脂罐构造图

图8 耙臂弯头吊架自动润滑点位置图

图9 耙臂吊架自动润滑脂系统原理图

从图9可看出,结合了分配器方案后,多线式润滑脂泵剩余的输出点可再结合分配器配置到另外一舷的耙臂吊架的自动润滑点,而且还有富余的输出点可以作其他用途。

2.3 在开体泥驳上的应用

开体泥驳的润滑脂使用区域主要在艏艉部开体油缸铰链和艏艉部主甲板铰链等4处,此配置是因为其动作机构与船的开合体动作有关,同时开体油缸铰链所处的位置在封闭的油缸舱内并与海水相通,人员很难进行润滑维护,所以配置2台多线式润滑脂泵分别进行自动润滑,如图10所示。

图10 开体泥驳自动润滑脂系统原理图

开体泥驳的自动润滑脂系统的工作特点与一般挖泥船不同,润滑脂的供给需配合开体泥驳的开合体动作进行。

(1) 在连续24 h内,当开体泥驳没有执行过开合体动作时,每台润滑脂泵自动运行1次,运行时间为5 min。

(2) 在开体泥驳每个开合体动作执行(触发并输出信号)时,每台润滑脂泵自动运行1次,其中开体时运行时间为3 min,合体时运行时间为5 min,若运行时间还未结束时再有信号输入,则润滑脂泵再重新运行1次。

(3) 当转换开合体动作(触发并输出信号)时,润滑脂泵的运行时间自动归零并重新运行。

3 自动润滑脂系统的安装及调试

3.1 润滑脂管管材选用

润滑脂管材及附件的规格选型与常规动力管系规格选型的要求不一样,由于润滑脂是黏度很高且流速很慢的流体介质,即使管子接头漏油也只是缓慢渗出,并不像其他高压液体高速射出从而伤及人员和设备,因此不需要按润滑脂泵的工作压力选型,只需按船级社规范对III级管系[5]的要求进行选型即可。若设计人员坚持按润滑脂系统工作压力选用液压管卡套接头作为管路的连接件,将极大地增加成本。管材及附件规格选型时有以下几点需要注意:

(1) 润滑脂管的规格一般有Φ6 mm和Φ10 mm两种,管材壁厚通常选用1.0 mm或1.5 mm。室外润滑脂管应选用316L不锈钢管,而不能用铜管代替。

(2) 润滑脂连接件选用卡套接头形式,室外的应选用316L不锈钢材质,接头规格与管径相配不需要按系统工作压力选型,但不能选用焊接式接头或焊接法兰,否则焊渣易堵住细小的润滑脂管,导致润滑脂无法输送。

(3) 由于润滑脂管管径较细且一般多根并排布置,应选用轻型液压管夹作为管路布置的固定支撑,既美观又能保护壁薄的油脂管不会因为船舶振动而损坏。

3.2 润滑脂选用

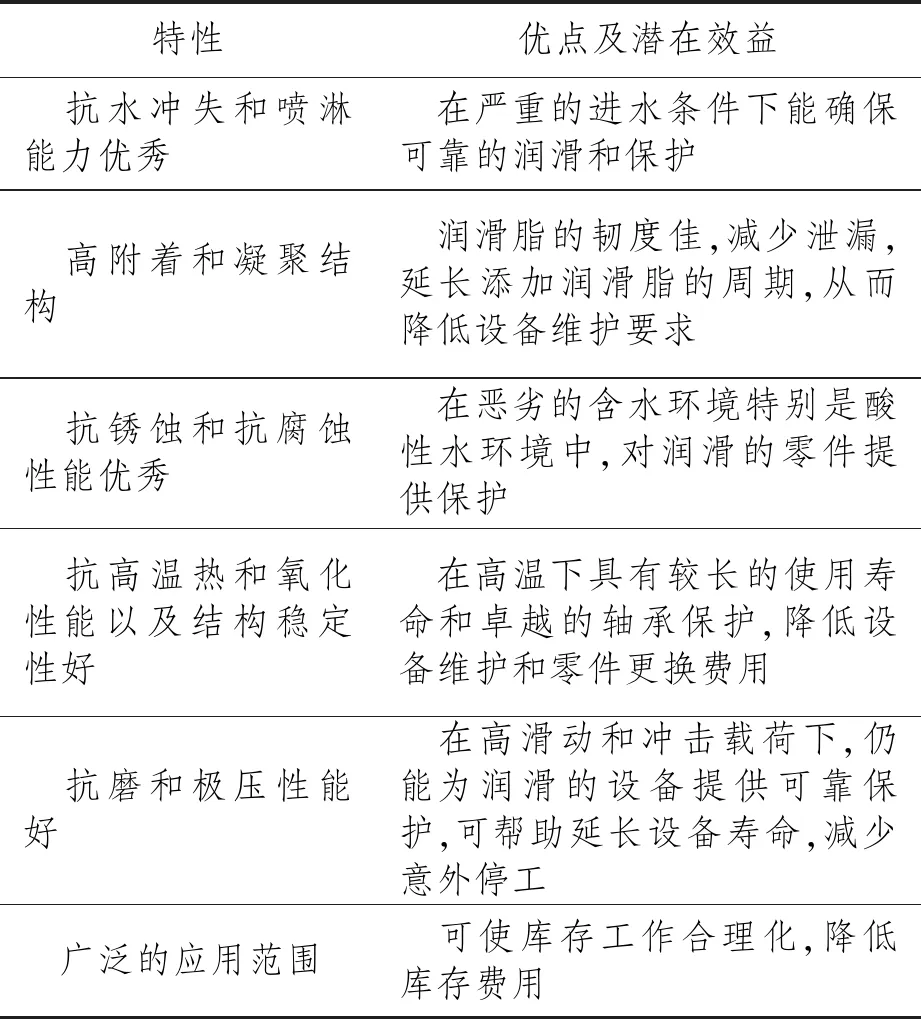

通常船用设备选用俗称“黄油”的钙基润滑脂,其有良好的耐水性,但挖泥船的大部分挖泥机具都在水线下工作,因此应选用具有较高附着力、结构稳定性和抗水污染能力的润滑脂类型。根据多条挖泥船的使用效果,推荐美孚润滑脂 XHP 222。该润滑脂是具有优异性能的长效复合锂基润滑脂[6-7],特别适合恶劣的工作条件,包括高温、水污染、冲击载荷以及加脂周期长的工况,其特性、优点及潜在效益如表3所示。

表3 美孚润滑脂XHP 222特性、优点及潜在效益

该牌号润滑脂不但可以用于甲板机械和挖泥机具的润滑保养,也可用于如舱内轴系传动轴承等的润滑,其特性可覆盖大多数船用设备的润滑要求。

3.3 润滑脂系统调试

润滑脂系统的调试主要需注意以下3个方面:

(1) 由于润滑脂是黏度较高且流速较慢的流体介质,若单靠润滑脂泵将罐内的润滑脂注满整个润滑脂系统非常耗时,距离长且绕弯的管路可能一周也加注不完。因此在调试润滑脂系统前,必须用气动润滑脂泵抽取外购润滑脂筒内的润滑脂注入整个管系,并用手动润滑脂枪先对设备润滑脂点进行手动加注,以使整套系统都充满润滑脂。在调试时,润滑脂泵运行较短时间后,若连接设备润滑脂点的管接头(调试时松开)流出润滑脂,则代表管路是通畅的。

(2) 若按系统的工作压力对管系进行密性试验显然浪费人力资源,通常的做法是加注润滑脂后启动润滑脂泵查找泄漏点,再对有泄漏的连接管件进行上紧。

(3) 润滑脂管路系统调试正常后需按设计要求设置润滑脂系统的润滑时间和间隔时间。

4 结束语

自动润滑脂系统在挖泥船上的应用可根据不同的需求进行多种组合。该系统对于挖泥船水下作业机具的润滑起到必要的保障作用,同时又能代替非必要的人工操作。根据多艘挖泥船的应用情况,归纳总结了自动润滑脂系统的组成及其在挖泥船上的应用要点,为日后其他类型的工程船舶应用自动润滑脂系统提供了参考。