不同边界条件下玻璃桥面板承载力试验研究

唐 鹏,宫 赛,梁 鹏,程 高,苏巨峰

1)长安大学公路学院,陕西西安 710064; 2)南阳理工学院,河南南阳 473004;3)陕西省公路桥梁与隧道重点实验室,陕西西安 710064

随着现代科学技术的发展及人民生活水平的提高,建筑玻璃的功能不再局限于满足采光要求,而要具有安全、承重、艺术装饰、调节光线和保温隔热等特性[1].近年来,玻璃桥面板以结构自重轻、强度高、透光性好和节能环保等诸多优点,被应用于人行景观桥梁中,并很快吸引了国内外学者、桥梁工程师和新闻媒体的关注[2].但玻璃板的强度因荷载、边界条件及厚度的不同而各异,且具有一定的离散性[3].很多学者对景观区域人行玻璃桥面板进行了受力分析.王勋等[4]给出了四边简支板在均布荷载作用下的应力和变形解析表达式.王元清等[5-8]将面内受弯玻璃板等效为两边简支或固支的板梁,指出面内受弯玻璃板的承载力与板厚和高跨比呈正相关关系.刘强等[9]分析夹层玻璃梁在短期及长期荷载作用下的受弯性能.殷永炜等[10]在均布荷载作用下,对点支式中空和夹层玻璃的短期和长期荷载性能进行试验研究.张杨梅等[11-13]认为四边简支夹层玻璃在静力荷载作用下的荷载位移曲线接近于线性分布.现阶段研究主要集中于四边简支板和单向板在均布荷载作用下的理论计算,目前尚未见将玻璃板应用于车行桥面板中的试验研究和理论分析,且注重荷载施加持续性的研究较少.为研究玻璃桥面板适用车辆行驶的技术可行性,本研究从车行桥面板受力特性的边界条件及轮压面积出发,对车轮荷载作用在不同边界条件下3层聚乙烯醇缩丁醛(polyvinyl butyral,PVB)夹层玻璃板和单层玻璃板的承载力进行试验研究,分析了车轮荷载在不同边界条件和最不利荷载位置时玻璃板的破坏形态、荷载-位移曲线、安全性能及刚度,为实际工程提供参考.

1 试验概况

1.1 试件设计

确定单层钢化玻璃试件设计尺寸为120 cm×120 cm,厚度为12 mm,具体参数如表1.玻璃板试件根据主流车型车重统计,载重一般小于30 kN,即单轮最大轮重为7.5 kN.轮胎与地面的接触面呈椭圆形分布,为便于计算,按矩形简化处理,接触面积与汽车总质量和轮胎宽度均呈正比.

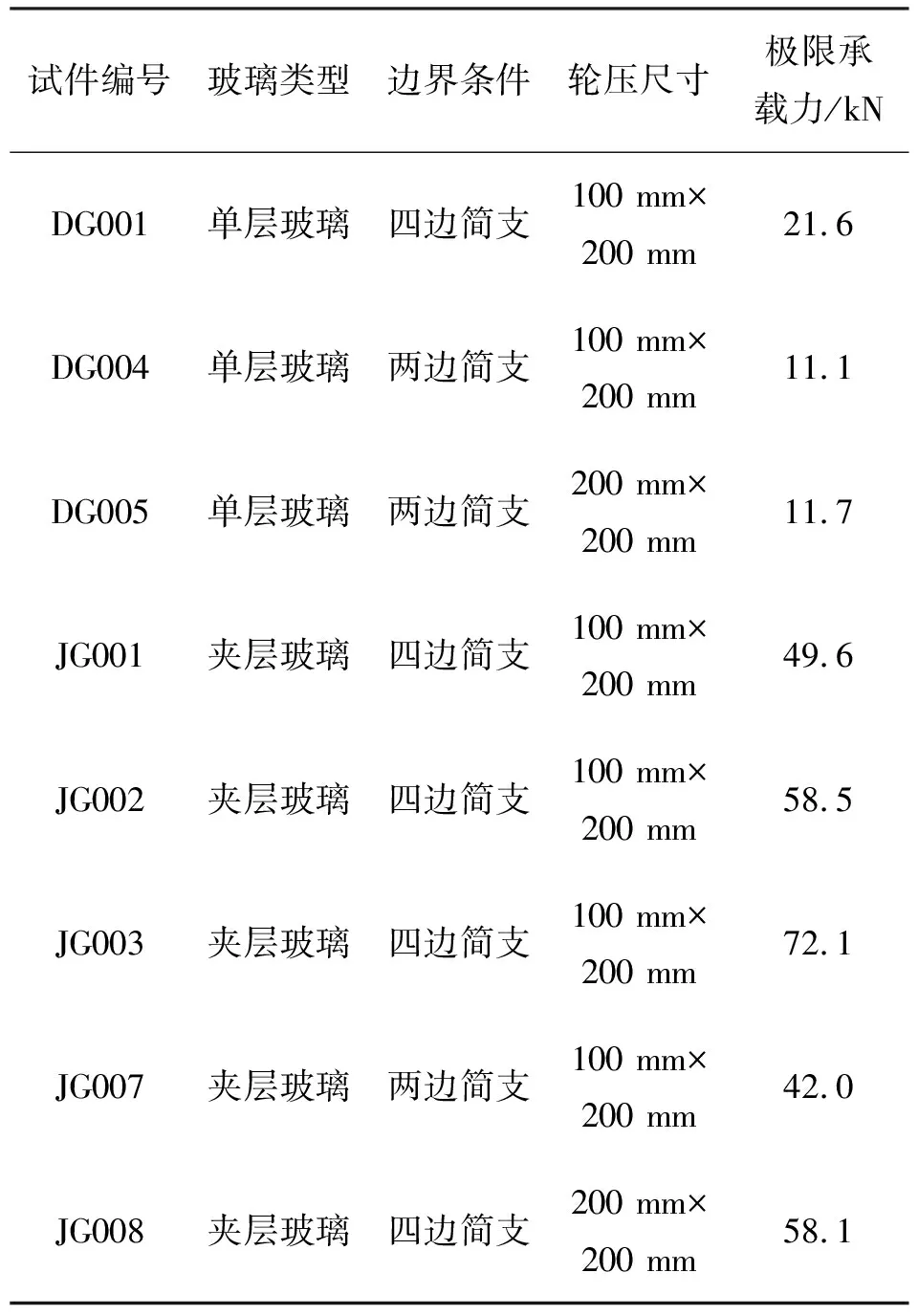

表1 试件参数

1.2 试验内容与方法

为分析玻璃板边界条件对玻璃板破坏形态和极限承载力的影响,分别进行了四边简支和两边简支的玻璃板承载力试验.试验中轮压荷载位于玻璃板中央,轮压面积分别为200 mm×100 mm和200 mm× 200 mm,采用橡胶垫模拟车轮作用于玻璃板.车行桥面板用玻璃进行承载能力性能检测.根据玻璃生产批次,每批次按照总数的5%且不少于5块随机抽样,进行正常使用承载能力检测(非破坏试验).在上述抽样中,每批次随机选取3块玻璃,进行极限承载能力检测(破坏试验).共选取8块夹层玻璃,其中,3块用于极限承载力破坏性试验,5块用于正常使用状态的非破坏性试验[14].

轮压荷载施加采用单调分级加载,先用荷载控制分级加至70%预估极限荷载,再改为位移加载.当荷载施加到峰值的95%时,停止加载,以加载过程中的荷载最大值作为试件的极限承载力,直至玻璃破坏.

1.3 试验设备

本研究采用陕西省桥梁结构实验室的1 000 kN微机控制电液伺服压力试验机进行承载力试验,采用位移传感器测量玻璃板的变形量,采用应变计测试玻璃板外表面应变变化,采用日本TDS-302静态数据采集仪进行位移和应变数据采集测试,采用高清摄像机记录破坏过程和破坏结果.

1.4 试验测点布置

分别沿玻璃板的长度和宽度方向等间距布置4列应变片,单层玻璃测点布置如图1,试验温度为25 ℃.夹层玻璃的位移和应变测点布置与单层玻璃相同.

图1 单层玻璃测点布置(单位:mm)

2 试验结果与分析

2.1 四边简支玻璃板

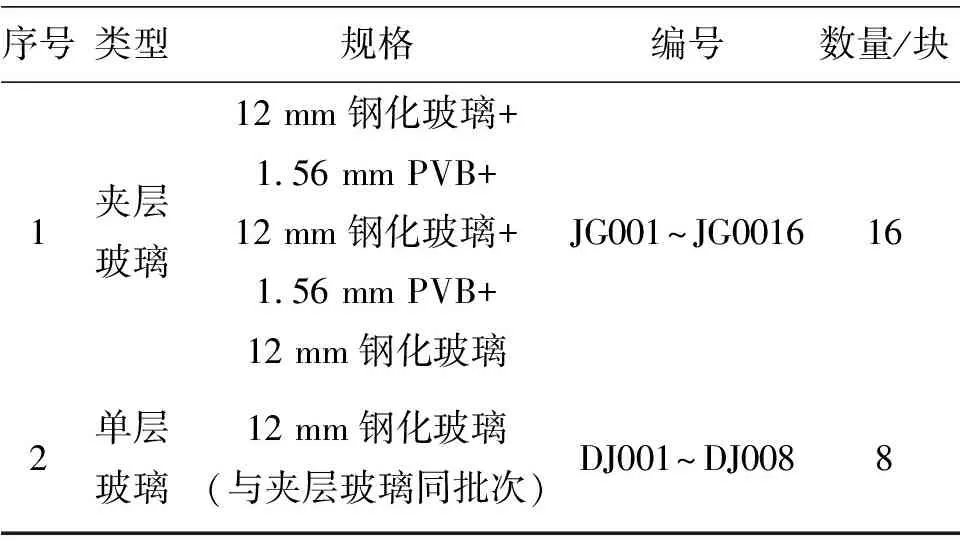

荷载位于板中央,试验组包括4块夹层玻璃和1块单层玻璃.其中,夹层玻璃试件编号分别为JG001、JG002、JG003和JG008,单层玻璃试件编号为DG001.夹层玻璃及单层玻璃的受力及破坏形态分别如图2和图3.由图2可知,夹层玻璃试件达到极限荷载后,出现脆性破坏,受力处出现细小裂纹,最下层玻璃瞬间破坏,地面上仅有数片碎小玻璃渣,但直径均小于1 cm,其余部位呈现大面积网状裂纹.单层玻璃试件达到极限荷载后,伴随“啪”的响声,呈脆性破坏,声响明显较夹层玻璃大, 玻璃板从开裂到破碎在1/24 s内完成,玻璃破碎后大部分碎块呈立方体状,长宽尺寸约为2~5 cm.

图2 四边简支夹层玻璃破坏形态

图3 四边简支单层玻璃破坏形态

取玻璃板破坏前的荷载作为结构的极限承载力,夹层玻璃的极限承载力分别为49.6、58.5和72.1 kN,均值为60.1 kN,单层玻璃的极限承载力为21.6 kN.JG008试件加载垫块尺寸为200 mm×200 mm,极限承载力为58.1 kN.

2.2 两边简支玻璃板

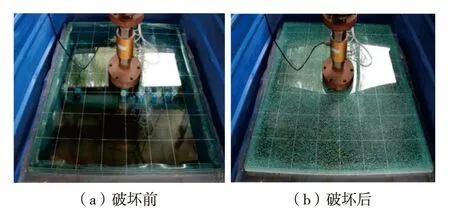

当荷载位于板中央,两边简支玻璃板试验组包括1块夹层玻璃和2块单层玻璃.夹层玻璃板试件编号为JG007,单层玻璃板试件编号为DG004和DG005.其中,单层玻璃DG004的加载垫块尺寸为200 mm×100 mm,单层玻璃DG005的加载垫块尺寸为200 mm×200 mm.各类试件的破坏形态分别如图4和图5.由图4可知,夹层玻璃试件JG007和JG008达到极限荷载时,玻璃板向下弯曲变形明显,玻璃板支承边翘起,破坏时出现脆性破坏,最底层玻璃发生瞬间破坏,地面上仅有数片碎小玻璃渣,但直径都不足1 cm.由图5可知,单层玻璃试件DG004和DG005达到极限荷载后,玻璃板弯曲变形明显,玻璃板支承边翘起,破坏时伴随“啪”的响声,呈脆性破坏,声响明显较夹层玻璃大,玻璃板从开裂到破碎在1/24 s内完成,玻璃破碎后大部分碎块呈立方体状,边长尺寸约为2~5 cm.

图4 两边简支夹层玻璃破坏形态

图5 两边简支单层玻璃破坏形态

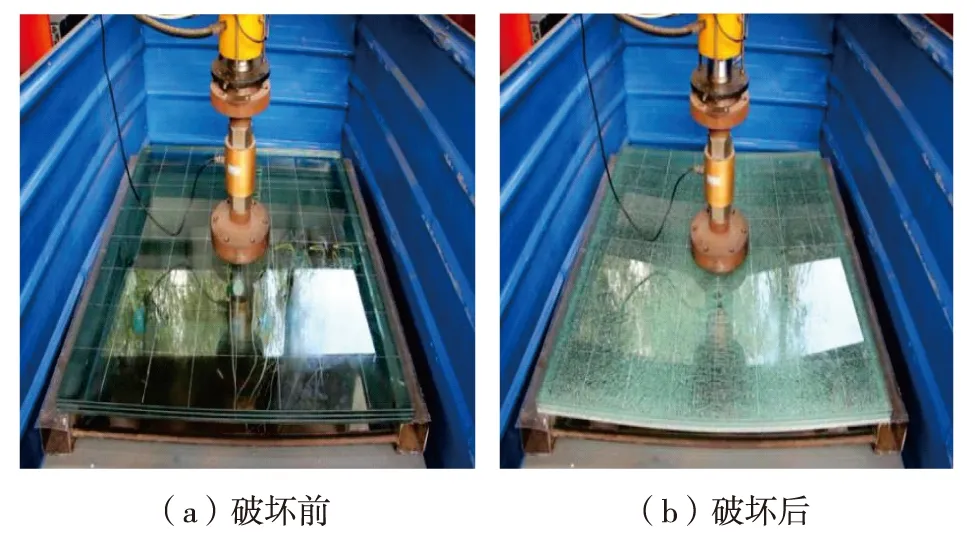

图6给出了两边简支情况下玻璃板的荷载-位移曲线.由图6可知,夹层玻璃的极限承载力为42.0 kN,单层玻璃的极限承载力分别为11.1 kN和11.7 kN.

图6 荷载-位移曲线

2.3 试验结果分析

从极限承载力上看,玻璃板的边界条件显著影响玻璃板的极限承载力,不同边界条件的对比如表2.由表2可知,对于单层玻璃,两边简支玻璃板的极限承载力约为四边简支玻璃板极限承载力的53.7%;对于夹层玻璃,两边简支玻璃板的极限承载力约为四边简支玻璃板极限承载力的66.7%;通过对比100 mm×200 mm和200 mm×200 mm两种加载面积下玻璃板的承载力,发现单层玻璃和夹层玻璃的极限承载力相差不大.

表2 极限承载力结果比较

3 结构受力验证性试验

3.1 车轮荷载

通过多组轮压荷载作用分析夹层玻璃板的承载力.试验中轮压接触面尺寸为100 mm×200 mm,玻璃板的边界条件为四边简支.从满足结构强度要求的角度出发,荷载作用于板角部是最不利工况;从满足结构刚度要求的角度出发,荷载作用于板中央是最不利工况.因此,在以上两种最不利工况下,分别以0.8、1.0、1.2、1.5、1.8和2.0倍的车轮荷载对夹层玻璃进行加载,得到夹层玻璃板的最大应变值和最大变形量,如表3和表4.其中,玻璃材料的弹性模量为8.8×104MPa.《建筑玻璃应用技术规程》(JGJ 113—2015)中规定了长期荷载作用下玻璃强度的设计值,12 mm钢化玻璃在板中部强度为42 MPa,边缘强度为34 MPa,在端面强度为30 MPa.可见,正常使用状态下玻璃桥面板的最大拉应力满足规范强度要求[15-18].

表3 荷载作用在板中央时应变、应力及最大变形量与荷载的对应关系

3.2 承载能力试验

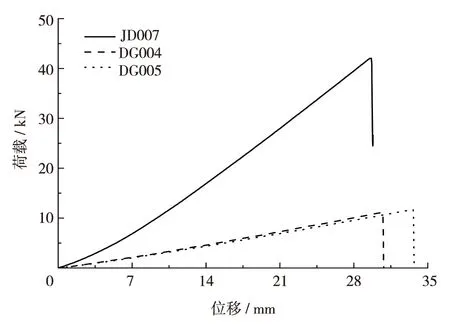

为验证汽车轮压荷载作用下玻璃桥面板的承载力和刚度是否满足使用功能要求,进行破坏性试验和非破坏性试验.破坏性试验试件编号分别为JG009、JG010和JG011.采用200 mm×100 mm的橡胶垫模拟车轮作用,将荷载布置于玻璃板中央,加载至玻璃板开裂破碎为止.各试件的破坏形态基本一致.试件达到极限荷载后,均出现脆性破坏,最底层玻璃瞬间破坏,地面上仅有数片碎小玻璃渣,但直径都不足1 cm.试验的破坏形态如图7.

表4 荷载作用在板角部时应变、应力及最大变形量与荷载的对应关系

图7 试验破坏形态

3.3 试验结果分析

实测的荷载-板中央挠度曲线如图8.玻璃板在达到极限荷载前,荷载与板中央挠度基本呈线性变化.玻璃板的极限承载力分别为38.2、38.6 和43.7 kN,达到极限承载力时对应的板中央挠度分别为10.41、10.83和12.54 mm.令玻璃板的极限承载力与汽车的轮压荷载之比为结构的安全系数,可算得各玻璃板的安全系数分别为5.09、5.14和5.82,均大于5,可见,玻璃桥面板能够满足结构承重的要求.

图8 荷载-板中央挠度曲线

非破坏试验是剔除非弹性变形,得到玻璃桥面板轮压荷载为7.5 kN时的板中央挠度,从而评价桥面板的刚度是否满足相关规范要求.根据试验结果,5个玻璃板达到7.5 kN时对应的板中央挠度值分别为1.695、1.775、2.241、1.824和2.145 mm.由于玻璃板在轮压荷载作用下板中央挠度值相对较小,实测挠度受支承方式和结构偏心等因素影响,试验值具有一定的离散性,按照最不利原则取最大挠度值进行结构刚度的评价.在轮压荷载为7.5 kN时,结构板中央最大变形量为2.241 mm,约为板宽边长度的1/446,小于《玻璃幕墙工程技术规范》(JTJ 102—2003)规定的1/200,能够满足正常使用状态下玻璃板的刚度要求.

4 结 论

综上研究可知:

1)单层玻璃破坏前,玻璃板4个角向上明显翘起,但未见有裂纹或可见损伤.破坏过程非常迅速,破坏过程在1/24 s以内完成,玻璃瞬间开裂,裂纹遍布整个板面,并迅速向四周溅射.破坏后,玻璃板整体破碎严重,玻璃碎块基本保持为钝角,大大减少人员伤害程度.夹层玻璃破坏前,玻璃板4个角向上微微翘起,但未见有裂纹或可见损伤.破坏过程非常迅速,最底层玻璃板瞬间开裂,裂纹遍布整块玻璃,但破坏时未有玻璃碎片飞出,仅有细微玻璃碎渣脱落.

2)单块玻璃板受支承条件和轮压作用位置影响显著,两边简支玻璃板极限承载力约为四边简支玻璃板的一半.

3)夹层玻璃板受边界条件和轮压作用位置影响显著,两边简支玻璃板的极限承载力约为四边简支玻璃板极限承载力的66.7%.轮压荷载作用于板中时玻璃板变形最大,轮压荷载作用于板角时玻璃板应力最大.

4)根据随机抽取的玻璃板受压试验,玻璃板的极限承载力分别为38.2、38.6和43.7 kN.玻璃板的结构安全系数大于5,玻璃桥面板能够满足结构承重的要求.正常使用状态下,即汽车车轮荷载为7.5 kN时,荷载作用在玻璃板中央产生最大变形量2.241 mm,与玻璃宽度比为1/446,能够满足结构刚度的要求.