催化裂化装置封油泵振动原因及解决方法

付 伟

(中国石油吉林石化公司有机合成厂,吉林吉林 132013)

0 引言

催化裂化机泵P-209 主要为该装置油浆泵、回炼油泵、一中、柴油泵等高温离心泵提供封油,因此,该泵的运行情况直接关系到其他机泵能否正常使用,在生产运行中有重要作用。该泵型号为DYⅡ-50×5,转速2950 r/min,电机功率30 kW,扬程250 m,最大允许汽蚀2.5 m。输送封油介质为柴油,温度65 ℃,进口为常压,出口压力为2 MPa。

该泵在2017 年5 月以前运行相对比较平稳,维修后都能在一定的周期内稳定运行。但是,2017 年5 月22 日,该泵出现后端密封泄漏,经过维修更换密封后,出现振动超标,再次对泵轴弯曲、叶轮平衡、基础松动等可能造成机泵振动的设备本体部件质量进行检查,未发现直接导致故障的原因。回装试泵,振动仍然没有消除。此后多次大修,历时3 个多月,更换了泵轴、叶轮、联轴器、平衡盘等配件,仍解决该泵振动超标的故障,维修后最大振速有时可达25 mm/s,基本上不能满足正常生产的要求。而且,备用泵、在用泵均存在相同的振动表现,并有持续增大的现象。为此,进行了逐步分析和故障原因的查找。

1 原因分析

1.1 产生振动的原因

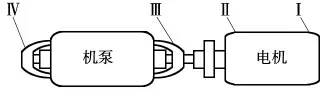

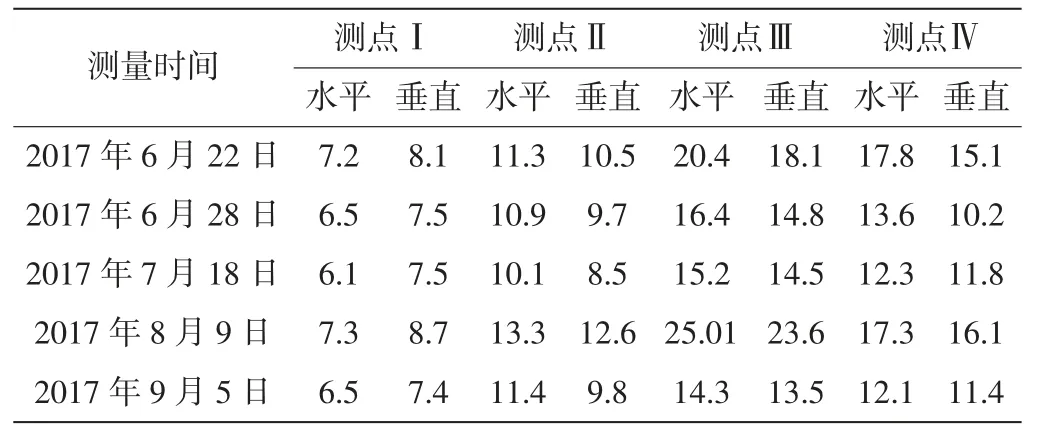

为了使分析更加有针对性,对卧式多级离心泵的振动情况进行了检测,测点(主要分布在轴承处)分布如图1 所示。其中,Ⅰ、Ⅱ、Ⅲ、Ⅳ各测点均包含了水平和垂直两个方向,多次检测数据见表1。

图1 机泵测点分布示意

表1 催化裂化装置油浆泵振动检测记录 mm/s

检测结果显示,卧式多级离心泵Ⅲ、Ⅳ两侧点处的振动较大,且振幅从大到小的排列次序为Ⅲ、Ⅳ、Ⅱ、Ⅰ。经电修人员检查,电机完好,这充分说明卧式多级离心泵的振动是由泵体内部引起的。

根据已经掌握的卧式多级离心泵的工作原理、振动产生的机理以及工作经验,首先分析了引起该离心泵的振动的原因有以下8 种可能:①机泵操作不当,吸入柴油量少;②机泵与电机轴线错位偏心,即中心不正;③机泵地脚螺栓松动或螺帽松动、机泵转子内部组件松动;④机泵的轴承支撑或定位不当、润滑不良,以及轴承的其他失效;⑤机泵与管线的固有频率相同而产生振动;⑥叶轮静平衡被破坏或转子动平衡破坏;⑦机泵内部的动静碰磨;⑧机泵内部的转子在运转中受到了不平衡力的作用。

1.2 运用排除法找出振动的原因

根据测量数据,在检修中严格执行检修步骤,逐项对照技术标准和质量要求,判断测量,结合原因分析,逐条排除和消除故障原因。

首先对机泵进行全面检查:

(1)测量该泵轴弯曲度不大于0.05 mm。符合标准。

(2)测量叶轮口环间隙为,符合标准。

(3)叶轮和轴径的配合间隙进行测量,发现间隙较大,轴径和叶轮配合间隙达到了0.08~0.10 mm。更换了新叶轮,重新测量间隙,使之达到标准要求。

(4)对叶轮进行了更换和静平衡复查,未发现不平衡现象。

(5)更换和检查轴承完好,润滑条件良好,轴承箱清理干净。

(6)重新组装完成后精找中心达到标准(端面跳动0.06 mm,径向跳动0.08 mm)。

(7)检查地脚螺栓,紧固合适,没有发现松动现象。

其次,按照正常试泵程序,重新启动机泵,调整各运行参数(油温、进口压力、出口压力、电流等)至正常范围,泵体内未有异响,在一定的时间段内压力未出现波动变化,泵体的温度也没有变化趋势。这说明工艺条件正常,但是机泵振动虽然降低了,却仍然超过了二级报警11 mm/s。

在机泵的运行中也注意观察机泵与管线是否发生共振,主要和旁边机泵对比。这台机泵旁边机泵管线走向一致,但是旁边机泵与管线没有发生共振现象,而且管线在泵房上被横梁固定,振动沿管线向上呈逐渐减弱趋势,这说明该泵也不存在机泵与管线的共振现象。

结合上面的原因分析和检修过程,基本排除了①、②、③、④、⑤等引发振动的原因,对于原因⑥,也仅仅做了叶轮静平衡检查。由于没有动平衡机,因此无法测量转子动平衡,但是可以进行判断。

该泵轴为一根轴径基本相同的实心体,产生动不平衡的残余量很小,其余定位和安装部件也基本为同心套类零件,一般情况下也不会导致动不平衡,因此产生动不平衡量的来源主要是叶轮,但是叶轮已经更换新的,静平衡也完成,暂时不考虑由此导致的动不平衡,因此认为该泵不存在动不平衡量的因素。

再次解体,重新认真检查,未发现轴承和推力盘等有磨损或失效等缺陷,因此可以排除原因⑧。

因此,将主要的原因归结到原因⑦:机泵内部的动静碰磨导致了振动的产生。根据实际维修经验,动静碰磨将会导致机体剧烈振动,但是该封油泵没有达到剧烈振动的程度,然而叶轮在口环方面存在的偏磨,仍然是未解决的故障表现之一。

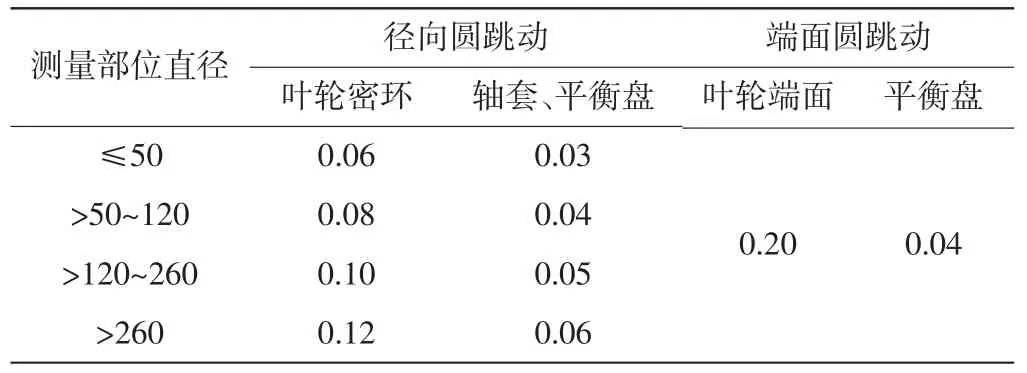

为了查找原因,将该泵转子组件进行组装。转子部件的测量标准见表2。

表2 多级离心泵转子跳动度mm

当把叶轮、叶轮定位套、轴承、轴承套、轴承定位套、轴承挡套和平衡盘,按照实际位置预装到轴上,紧固两端轴承背帽,以两轴承为支撑点,转子放在平台上进行测量,发现中间叶轮口环径向圆跳动最大是0.50 mm,中间叶轮脖径径向圆跳动最大是0.30 mm,越往两边叶轮口环、脖径的径向圆跳动逐渐减小,并且在同一方向;平衡盘端面圆跳动是0.20 mm,塞尺塞可塞入叶轮脖径端面间,这说明叶轮脖颈端面间只有部分贴合。即在叶轮、轴套等在安装后被轴承背冒紧固后轴产生了较大的弯曲,弯曲变形量0.50 mm 超过了叶轮的口环间隙0.40 mm,必然造成叶轮口环和壳体口环等之间的动静碰磨。

对于导致泵轴弯曲的原因,再次进行分析测量,发现:该泵轴的键槽在同一方向,泵轴较细,容易弯曲形变;发现叶轮端面不平整;定位套和轴之间的配合间隙超标;轴承定位套和轴间隙超标、而且端面不平整;轴承背冒端面和轴心不垂直。因此在组装后由于端面的不平整和间隙超标导致了紧固力矩在各部件端面受力不均,产生弯曲,弯曲更加导致受力不均,因此最后形成较大的弯曲形变。

2 解决方法

根据判断,叶轮、叶轮定位套、轴承、轴承套、轴承定位套、轴承挡套、轴套、平衡盘的端面与它们内孔的不垂直,最终导致安装出现问题造成转子弯曲。对它们进行重新加工和改造:

(1)轴承定位套、轴承套、轴承挡套和叶轮定位套进行更换,重新加工。保证各部件端面与内孔垂直度在0.02 mm。

(2)改造前叶轮定位套和轴是间隙配合-0.04~-0.06 mm,但这次改进叶轮定位套和轴是过盈配合+0.04~+0.06 mm,采用提前将定位尺寸确定,热装叶轮定位套,并采用顶丝紧固进行固定。

(3)将叶轮端面与内孔修配垂直,轴套端面与内孔修配垂直。

(4)先把叶轮定位套热装好,再把叶轮,轴承,轴承套,轴承定位套,轴承挡套,平衡盘,一一装到轴上,紧固两端轴承被帽。

(5)将转子放在平台进行测量,发现中间叶轮口环径向圆跳动最大是0.07 mm,平衡盘端面圆跳动是0.03 mm,这样就消除了转子运转中的动静碰磨导致的不平衡力。

解决了叶轮和转子组件的弯曲导致的振动原因后,将平衡板安装好,并采用压铅法将2 mm 粗的铅丝放在平衡板工作面上。机泵预装好后,在机泵后轴靠近平衡盘一侧,使用螺距为1 mm 丝杠进行压紧轴,使丝杠旋转一周。然后拆泵体进行测量铅丝厚薄差,再次发现平衡板偏0.50 mm。因此,制做偏垫子进行调整,保证平衡盘端面与平衡板平行。

按照顺序再次回装,发现原来联轴器传动柱销磨损,更换改造为膜片联轴器,精找中心达到质量标准。

3 运行情况

在完成故障分析和排除,按照上述方案和步骤对该泵进行了细致地检修。检修后试运行,泵轴向振动1.2~1.4 mm/s,机泵运转平稳(表3)。根据测量结果,设备已经达到了完好标准,使用状况优良。

表3 2018 年1 月12 日油浆泵振动检测记录mm/s

4 经验和教训

针对催化封油泵振动大的故障问题,在经历了多次大修仍未彻底解决,证明了以往常规检修还有许多需要改进的地方。以检修实践为指导,对故障原因进行认真的分析和排除,找出了故障根本原因,并最终解决了该泵振动大的问题。本次维修,积累的多级离心泵的维修经验和方法主要有以下4 个。

(1)引起多级离心泵振动的原因有很多,上面对引发振动的因素及其表现做出了尽可能多的分析,就希望在今后的检修中据此分析原因所在,提高故障诊断效率。

(2)多级离心泵在大修后都需要做预装,并测量叶轮口环、叶轮脖径圆跳动及平衡盘端面跳动,保证转子无静平衡问题。

(3)依靠转子部件轴上端面定位的多级泵,必须考虑并测量端面与内孔的不垂直度,避免装配时造成轴发生弯曲,引起振动。

(4)在使用过程中,应加强对多级离心泵维护和保养,防患于未然。

在运行中,卧式多级离心泵还会出现许多方面的故障和问题,上面的分析和探讨还存在诸多不足。而对催化封油泵检修分析和故障解决,也说明在今后多级离心泵的检修还有不断改进和总结的地方。为防止多级离心泵出现其他故障,根据维修经验和对资料的学习,提出了相应的预防和解决措施(表4)。

表4 多级离心泵的其他故障原因和解决措施