引风机联轴器膜片组断裂失效分析

褚 凯,刘 蛟,孟令强

(国核电站运行服务技术有限公司,上海 200233)

0 引言

某火电厂在锅炉超净改造中增加了烟气阻力,因此更换了功率较大的引风机,其同步转速为3600 r/min(60 Hz)。引风机的电机以及风机的驱动端、非驱动端均采用滚动轴承支撑,并在4 个轴承位置安装DCS 振动在线监测系统。引风机采用双膜片式金属弹性元件挠性联轴器连接,膜片材料为304 不锈钢,膜片厚度为0.6 mm。除了4 点为新设计基础结构外,其余点均安装在老引风机的基础结构上,首次试运行时发现风机驱动端轴承振动超标,重新设计加固基础刚度后,再次试转引风机,各轴承振动幅值均达到较好的水平。待运行28 d 后,现场振动巡检发现电机驱动端轴承振动异常,接近验收值上限,并存在持续增大的趋势,当天振动位移值瞬间达到50 丝,远远超出上限11 丝。联轴器处存在异声,随即停机。拆开电机靠背轮与联轴器的连接,发现联轴器两侧膜片组均已断裂损坏,如图1 所示。

图1 断裂的膜片组

本文以图1 中断裂的膜片组为研究对象,通过膜片显微组织分析、断口形貌分析,结合风机振动监测历史数据诊断,得出膜片失效的直接原因是承受过大交变应力引发疲劳失效,根本原因是新电机基础沉降引发联轴器处不对中而产生交变驱动力。针对失效根本原因提出相应的解决方案,维修后风机正常运行。

1 理化分析及振动诊断

1.1 宏观形貌与硬度测试

由图1 可见,联轴器膜片组由19 片膜片组成且已经完全损坏,散落断裂成四部分。断口平整,无明显氧化,呈现脆断特性,如图2 所示。根据GB/T 4340.1—1999《金属维氏硬度试验 第一部分试验方法》对联轴器膜片实施硬度测试,结果显示膜片硬度达到470 HV,已经高于最小标准值的2 倍,表明膜片的硬度非常高。

图2 膜片宏观断口

1.2 显微组织

截取一块散落的膜片作为金相检验试样,经镶样、磨制、抛光,用体积分数为3%的FeCL3 盐酸水溶液腐蚀后,采用蔡司Axio Imager A2m 型光学显微镜观察其显微组织。由图3 可知,膜片的显微组织为马氏体+孪晶奥氏体,沿着膜片的圆周方向存在明显的轧制流线,并在膜片内部存在少许沿晶的微裂纹、夹杂物。综上可知,304 不锈钢膜片材料经过轧制冷作硬化处理,形成形变诱发马氏体+孪晶奥氏体,为正常的冷作硬化后显微组织。同时由于存在较多的马氏体,导致膜片硬度过高。

1.3 断口形貌

图3 断裂膜片的显微组织

采用FEI QUANTA 450FEG 型扫描电镜观察图2 标志所示区域的微观形貌,观察结果见图4。在膜片断口中,发现多处疲劳源,呈现多源疲劳现象;在膜片中部存在疲劳推进线,为疲劳裂纹扩展区,裂纹沿着疲劳扩展台阶逐渐向膜片外表面扩展;膜片外表面为断裂终了区,当疲劳裂纹扩展到该区域时,由于瞬断区有效受力面积急剧减小,单位载荷过大,导致瞬间断裂,同时由于晶界处存在夹杂物以及过大的剪切应力,造成晶界破裂,产生微裂纹。由此可知,局部疲劳损伤是造成膜片断裂的主要原因。

图4 膜片断口的微观形貌

1.4 风机振动监测与诊断

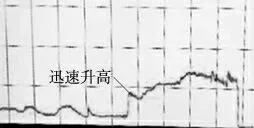

根据DCS 在线振动监测系统,并结合恩泰克Dynamix-2500 振动测量采集仪,对引风机轴承振动进行监测与故障诊断分析。由电机驱动端轴承振动DCS 监测幅值变化趋势图(图5)可知,驱动端轴承正常运行情况下振动幅值稳定在2.8 丝附近,今年7 月2 日发现幅值瞬间升高到9 丝并逐渐升高到13 丝,联轴器处发出异响,使用恩泰克Dynamix2500 振动测量仪对其进行振动测量与诊断分析。由电机驱动端轴承振动频谱可知,水平方向以转频为基频,2X 谐频幅值高于基频,存在较大的3X 谐频;垂直方向以转频为基频,存在较大的2X、3X 谐频,轴向振动较小。以上分析结果表明联轴器两侧存在不对中现象[1-2],且轴向振动较小,表明为平行不对中,造成振动异常上升。

图5 电机驱动端轴承振动变化趋势

2 原因分析及处理

显微组织和断口分析结果表明:经过冷作硬化的膜片显微组织正常,冷作硬化马氏体提高了膜片材料硬度同时使抗疲劳性能下降,基材中存在的夹杂提供疲劳源。

风机振动监测与诊断数据表明,联轴器两侧存在平行不对中造成振动异常升高,为膜片疲劳断裂提供了驱动力,过大交变应力作用下引发材料损伤是导致膜片快速断裂失效的直接原因。

平行不对中属于一种轴系不对中,是指联轴器两侧的机器轴心线不在同一水平方向,相互平行[3]。当两半联轴器存在平行不对中时,强制连接将会在联轴器轴上产生较大的附加弯曲应力,转轴每旋转一周,径向弹性力方向改变4 次,发生两次径向振动,从而激起较大的转频2X 谐波振动[4-5],在频谱中也会出现较大的3X 频率谐波。平行不对中产生的较大的附加径向力作用在联轴器上膜片上,较高的载荷产生大的交变应力,且双膜片式联轴器属于金属弹性元件挠性联轴器,其膜片硬度高,吸振能力差,从而导致膜片在周期性应力作用下过早出现疲劳断裂失效现象[6]。

造成平行不对中的原因包括机器内部零件安装不正确或已损坏,安装误差、管道应变或软脚造成的机器外壳翘曲、温度变化或位移以及基础沉降不均等都会造成平行不对中。

停机后,通过现场原因排查发现引风机新电机基础沉降3 mm 是造成联轴器不对中的主要原因。重新设计并加固新电机基础结构,进行精对中处理后,引风机工作平稳,振动正常,运行半年以来未再出现此类联轴器膜片断裂失效现象。

3 结语

某电厂在更换大功率引风机之后出现联轴器膜片断裂失效,本文通过显微组织观察、断口分析及振动诊断确定根本原因并成功处理。针对此问题,提出如下建议。

(1)引风机变更安装后,进行必要的振动监测诊断,及时诊断异常振动。如若在首次轴振超标及时发现2X、3X 频率异常,进行原因排查,可预防联轴器膜片断裂失效。

(2)联轴器膜片基材内含有夹杂,且由于冷作硬化存在大量马氏体,疲劳源和疲劳敏感性并存。运行期间应通过DCS 密切关注该风机的振动情况,振动异常及时主动停机可避免联轴器膜片断裂失效。