不锈钢引带焊接机组的技术特点及应用

李双龙

(二重(德阳)重型装备有限公司,四川610052)

影响冷轧卷成材率的主要因素包括冷轧各工序金属损失和原料卷重。冷轧各工序的金属损失主要包括:酸洗切头尾和切边损失、可逆轧制工序切卷芯和卷尾损失、酸洗铁损、轧钢工序断带事故等原因造成的废品损失,精整工序损失等[1]。其中可逆轧制切卷芯和卷尾损失占冷轧各工序金属损失的50%左右。

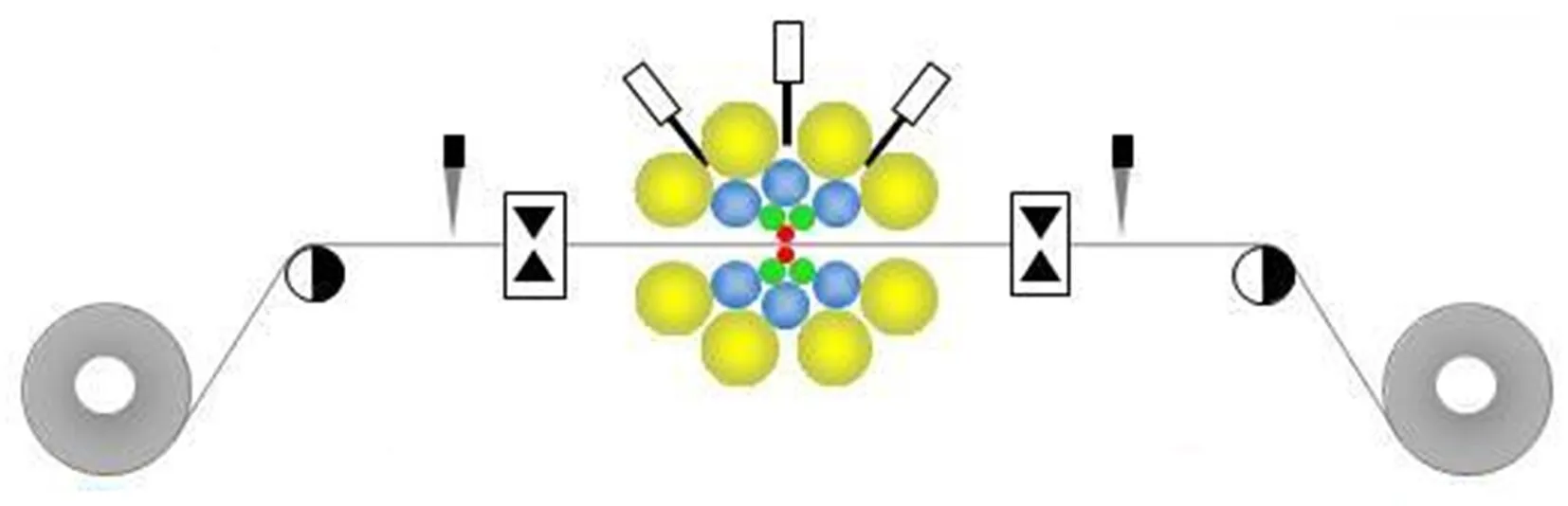

不锈钢的冷轧变形抗力大且冷加工硬化严重,不锈钢成品带材要求具有较高的表面质量,所以不锈钢的冷轧一般采用多辊轧机进行往复轧制。图1为典型的20辊不锈钢可逆冷轧机工作简图。与连轧机相比,可逆冷轧机在生产过程中由于需要多道次往复轧制,钢卷头部和尾部各有一段带钢和钢卷内3圈带钢无法轧制而降低带钢的成材率。为提高冷轧不锈钢产品的综合成材率,钢卷在冷轧前,需在带钢头部和尾部各焊接一定长度的引带[2]。这样可以减少带钢在冷轧机上所产生的未轧段的长度,从而降低冷轧卷切头切尾金属损失率,提高产品的综合成材率。

图1 20辊可逆冷轧机工作简图Figure 1 Working of 20 high reversing cold mill

1 两种引带焊接的对比

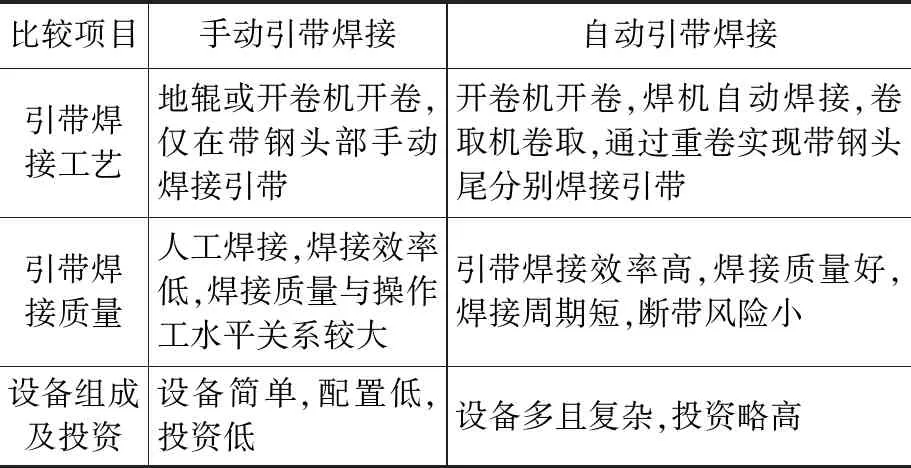

常规的手动引带焊机组采用地辊站开卷,焊接平台人工对钢卷带头和引带进行焊接,地辊反向旋转收卷。这种方式只能在钢卷的头部焊接引带,焊接质量参差不齐,焊接效率低。自动引带焊接采用自动焊机进行焊接,通过开卷机和卷取机重卷实现带钢头尾分别焊接引带,焊接质量好,效率高,两种引带焊机组布置的优缺点见表1。

表1 手动引带焊接与自动引带焊接的对比Table 1 Comparison between manual belt welding and automatic belt welding

2 关键参数的确定方法和原则

自动引带焊机机组参数主要包括:机组产量、机组速度、机组张力、引带规格等。在满足工艺要求的前提下,机组参数的确定应尽量减少投资,降低成本。

2.1 机组产量

设计时,首先要明确机组产量,一般根据产品大纲的产量要求及代表规格,初步确定相应规格品种所对应的速度,再根据各种规格带卷实际作业周期核算机组年产量。

2.1.1 每卷的生产周期

计算每卷的生产周期T为:

T=T1+T2+T3+T4+T5

式中,T1为带卷准备及开卷机处上卷小车上卷、卷取机处卸卷小车卸卷时间;T2为开卷机开卷、穿带、钢卷头部与引带焊接时间;T3为卷取机甩尾、钢卷尾部焊接引带时间;T4为机组加减速时间;T5为机组匀速重卷时间。

2.1.2 实际产量

计算实际产量Q为:

Q=K1K2GT

式中,G为带卷卷重;T为带卷生产周期;K1为成材率,初选可取0.9;K2为机组作业率,根据机组自动化程度确定。

2.1.3 机组年需工作时间

根据机组产品大纲及不同规格带材的实际产量,可计算出机组某规格品种所需生产小时数,最后累加在一起就是机组年需生产小时数。若机组年需生产小时数满足机组年工作小时的要求,则机组产量核算通过。

2.2 机组速度

在满足机组产量要求的前提下,机组作业速度尽量设计在经济速度范围内,速度越高装机容量越大,造成浪费。同时作业速度应使不同规格重卷品种带材时所需功率基本相当,以充分发挥传动系统的能力。机组速度一般为80 mmin~150 mmin,根据产品大纲确定合理的机组速度。

2.3 机组张力

开卷张力要小于上道工序的卷取张力。对于不同厚度和宽度的带材应选取不同的单位张力值,使电机能力得以充分发挥。卷取张力的选取原则是应保证重卷后的带材卷齐。带钢张力一般为单位张力与断面积的乘积。单位张力一般取值(0.3~0.5)σs。

2.4 引带参数

一般引带长度为6 m~12 m,引带长度一般为钢卷内3圈带钢长度与卷筒到转向辊间距的长度和;带钢引带厚度与钢带厚度差为±25%,但不应超过带钢厚度的0.5 mm,引带宽度应小于或等于带钢宽度。由于引带不需要经过轧制,引带一般采用开平板材,引带不得有严重的镰刀弯、浪形、楔形等缺陷[3]。从可逆冷轧机切除的引带卷芯及从退火酸洗机组切除的引带卷芯经过整平后可用于引带焊接机组的引带。

3 机组设备组成及工艺流程

3.1 设备组成

以某钢厂1420 mm不锈钢引带焊接机组为例,研究分析机组设备组成及工艺过程。机组参数如下:

带钢材料:200系、300系不锈钢

带钢厚度:1 mm~6 mm;

带钢宽度:800 mm~1300 mm;

引带长度:6000 mm~9000 mm;

引带厚度:2.5 mm~6 mm;

开卷最大张力:80 kN;

卷取最大张力:170 kN。

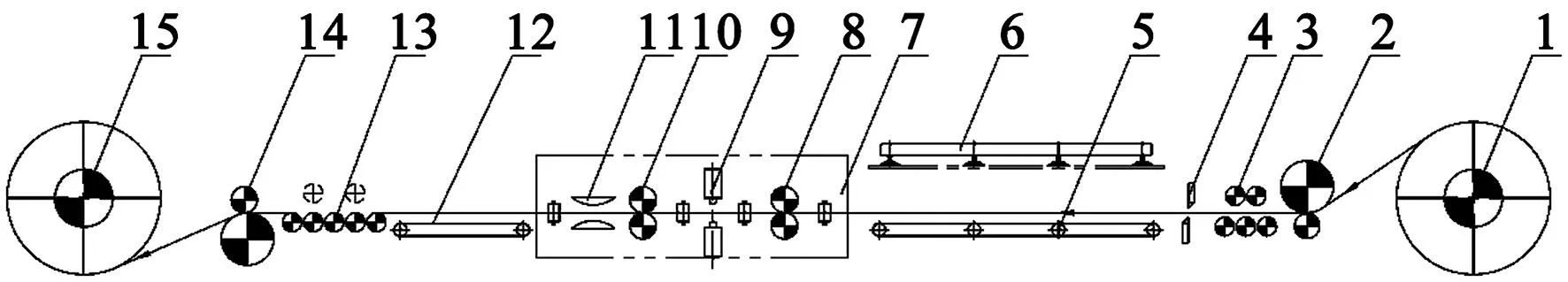

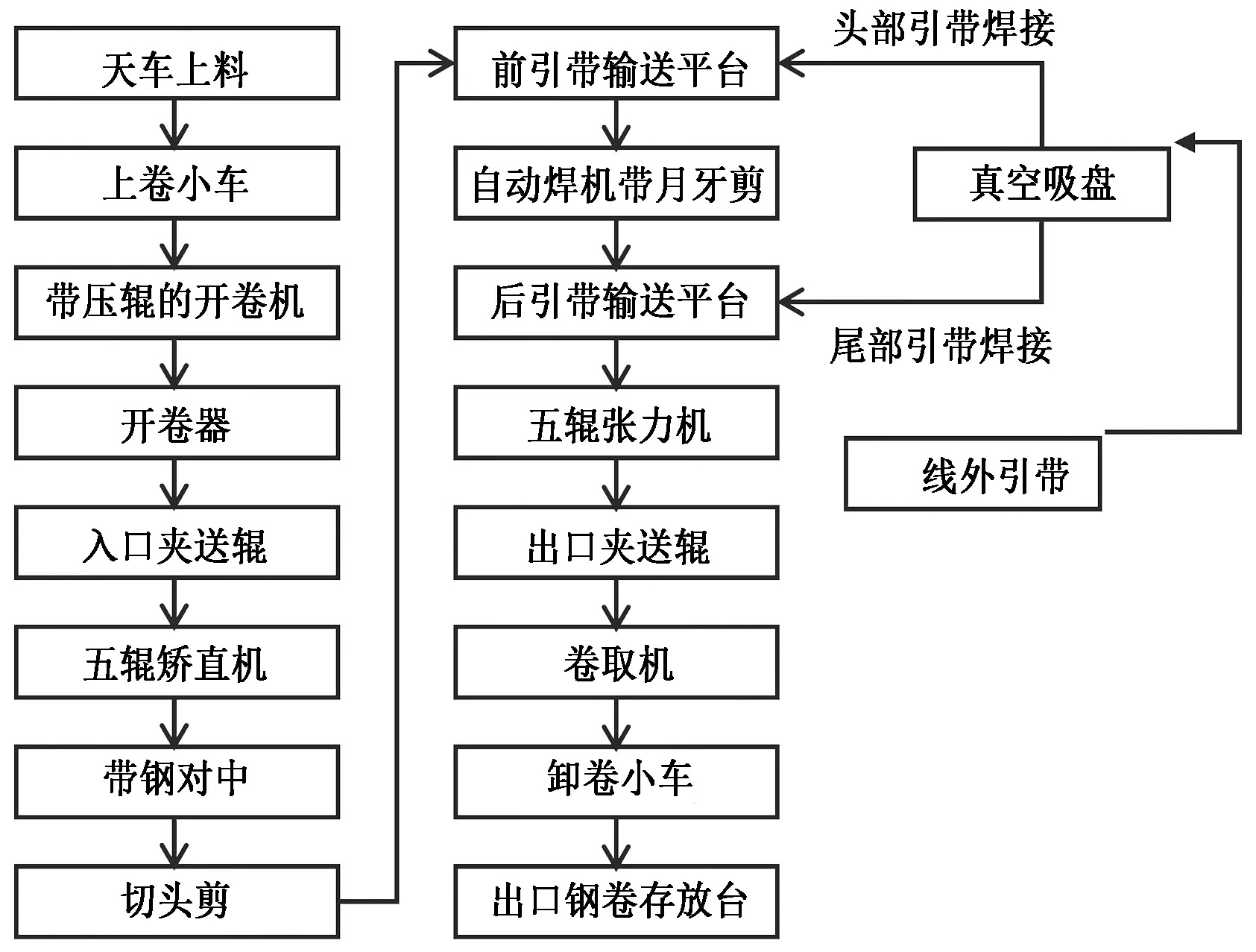

自动引带焊接机组设备简图如图2所示,图3为引带焊接机组的工艺流程图。

1—开卷机 2—入口夹送辊 3—五辊矫直机 4—切头剪 5—前引带输送平台 6—引带真空吸盘 7—对中装置 8—焊机入口夹送辊 9—自动焊机 10—焊机出口夹送辊 11—月牙剪 12—后引带输送平台 13—五辊张力机 14—出口夹送辊 15—卷取机图2 引带焊接机组设备简图Figure 2 Components of belt welding unit

图3 引带焊接机组工艺流程图Figure 3 Process flow of belt welding unit

3.2 机组工艺流程

热轧黑皮卷经过退火酸洗后(热轧白皮卷),由天车吊运至入口钢卷存放台,上卷小车移到鞍座下方,托起钢卷。此时,开卷机卷筒处于收缩状态,外支撑打开。上卷小车在运行过程中完成钢卷高度和宽度人工对中,将钢卷装入卷筒。

钢卷装入卷筒后,外支撑闭合,卷筒涨开,压辊压住带卷表面以防止外圈松卷。钢卷小车下降,开卷机反向点动,直至带头处于开卷位置。通过旋转开卷机卷筒,在穿带导板的引导下,带头停在打开的夹送辊和五辊矫直机下,夹送辊和矫直机压下,使带钢头部向上弯曲。

整平后的带钢,经过切头剪切头后送至前引带输送平台,由焊机前夹送辊将带钢送至焊机内。在此过程中,前引带输送平台上的真空吸盘将引带吊至输送平台上,前引带输送平台运行,将引带通过打开的焊机输送至后引带输送平台。焊机内的对中装置将引带进行对中,然后通过焊机后夹送辊,将其送入焊机,进行头部引带焊接。

焊接完成后,焊机后夹送辊转动,月牙剪对焊缝处冲月牙,之后引带继续向前进入五辊张力机,再通过穿带导板,卷取机前夹送辊将引带头部导入卷取机钳口,之后卷取机钳口闭合,卷筒旋转,完成头部引带的焊接及穿带工作。

在钢卷的带尾到达焊机内指定位置时停止卷取,焊机后夹送辊闭合。此时,前引带输送平台上的真空吸盘将引带吊至前引带输送平台,并进行对中,然后由焊机前夹送辊将引带送至焊机内完成后,进行尾部引带焊接。

焊接完成后,卷取机继续运行完成尾部带钢卷取,卸卷车卸卷并运至出口钢卷存放台。

3.3 机组特点

整条机组共有设备20余台,设备总长32.5 m,通过合理的工艺布局,实现带卷头尾引带焊接,通过头部开卷机及尾部卷取机提供动力实现带钢稳定运行。机组特点如下:

(1)开卷机底座上的液压缸用于钢卷人工手动微调对中。

(2)五辊张力机实现张力分段,通过液压缸调整开口度,可实现张力的调节。

(3)卷取机设有CPC对中装置。

(4)MIG焊接,焊机设有对中装置、自动裁剪头尾,自动调节焊道间隙,自动焊接。

(5)机组通过重卷实现带卷头尾引带焊接。

4 带钢成材率的对比

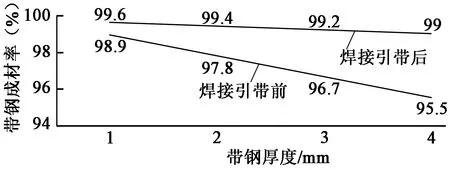

图4为20辊可逆冷轧机组采用引带焊接前后带钢成材率的对比图。通过数据对比分析发现:带钢厚度越厚,冷轧工序的金属损失率越高,相应的成材率越低;采用引带焊接技术后降低了带卷的金属损失率,有效地提高了带钢的成材率,可提高带材成材率1%~4%。一条自动引带焊接机组投资大约1000万,一条年产15万t的机组,每年可为用户节约250万元,四年可收回成本,该机组具有较高的市场前景和价值。

图4 冷轧工序采用引带焊接工艺前后成材率的对比Figure 4 Comparison of cold rolling yield before and after applying belt welding

5 结语

自动引带焊接机组通过合理的工艺布局和设备选型,实现了在带卷头部和尾部焊接引带,采用MIG焊机自动焊接,自动化水平高,引带焊接质量好,效率高。