降低催化裂解汽油苯含量的研究及工业实践

万 涛,冯勤勇,张 峰

(中海油东方石化有限责任公司,海南 东方 572600)

中海油东方石化有限责任公司(简称东方石化)催化裂解装置采用中国石化石油化工科学研究院开发的多产丙烯、降低干气和焦炭产率的增强型催化裂解(DCC-Plus)技术,是国内应用该技术的首套装置。装置于2014年2月投产开车成功,自2017年5月装置首次大检修后,连续运行至今。催化裂解稳定汽油进入汽油加氢精制装置进行脱硫、脱烯烃反应。由于催化裂解稳定汽油的苯含量超标,体积分数达到1.60%,无法满足商品汽油调合的要求。受全厂加工流程的限制,东方石化决定通过调整催化裂解装置操作参数以降低汽油苯含量。

1 装置概况

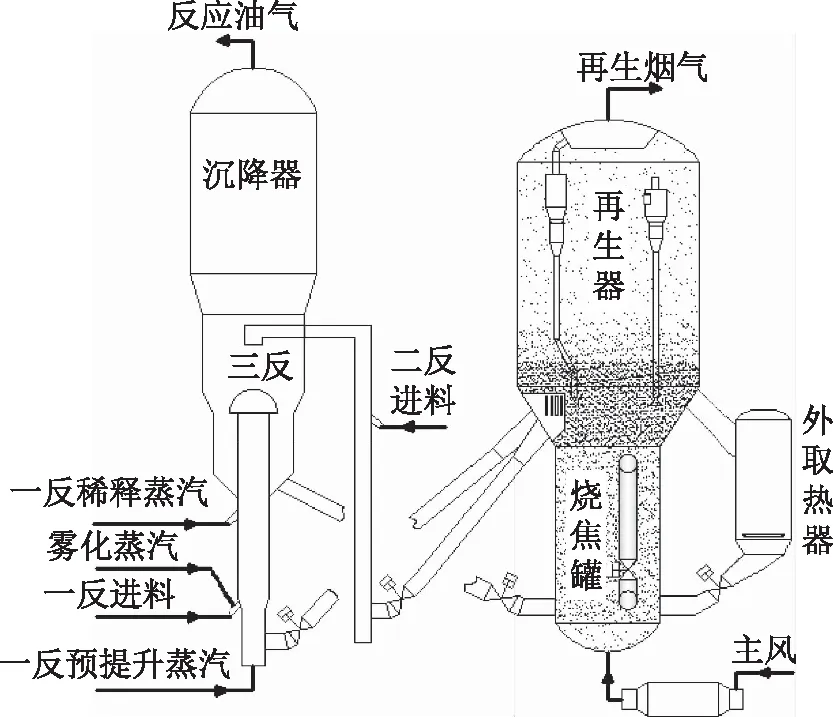

东方石化催化裂解装置的核心为反应-再生系统,如图1所示,其中一反、二反、三反分别指第一、二、三反应区。反应系统采用提升管与床层组合的反应器,并增设第二提升管向床层反应器补充再生催化剂,以改善床层反应器的反应环境,有利于降低干气和焦炭的产率;第一提升管以常压渣油为进料,第二提升管通过回炼轻汽油,进一步提高丙烯收率。再生系统采用快速-湍流床主风串联再生技术。

图1 催化裂解装置反应-再生系统示意

2 催化裂解汽油中苯的生成机理

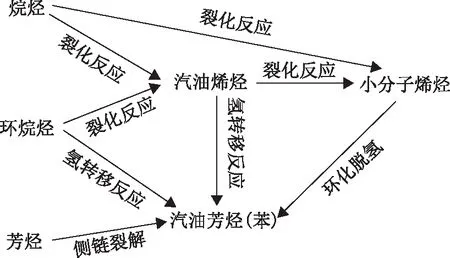

烃类分子在催化裂化反应过程中发生平行连续反应,形成极其复杂的反应网络,催化裂解汽油中苯(芳烃)的生成途径示于图2[1]。由图2可见,汽油中的苯主要来自于芳烃的侧链裂解、环烷烃氢转移及烯烃的环化脱氢反应。

图2 催化裂解汽油中苯(芳烃)的生成途径

2.1 芳烃的侧链裂解反应

在催化裂解反应条件下,带有烷基侧链的单环芳烃易于在与苯环相连的C—C键处发生裂解反应,从而生成苯;双环或多环芳烃的苯环较为稳定,不易发生反应。在转化率较低时,汽油中的苯(芳烃)主要是由带有烷基侧链的芳烃脱烷基生成[2]。在操作中要控制第一提升管中的反应深度,因此重油原料侧链裂解反应对汽油苯含量的影响较大。

第二提升管回炼的轻汽油中存在含有带烷基侧链的芳烃,可以发生侧链断裂反应而生成苯。研究结果表明,带有C3或C3+烷基侧链的芳烃的裂化反应活性仅次于烯烃,并随着烷烃侧链的碳数增加反应活性升高[3]。轻汽油中芳烃的质量分数约为18%,其中丙苯、丁苯和戊苯的质量分数仅为7.89%,裂化生成苯的几率低于生成甲苯和二甲苯的几率。轻汽油的回炼量占重油原料的比例(w)为15%。因此,轻汽油中芳烃的侧链裂解反应对催化裂解汽油苯含量的贡献较小。

2.2 环烷烃的氢转移反应

催化裂解原料中的环烷烃或者轻汽油中的环烷烃可以与烯烃发生氢转移反应生成苯,经过分馏系统后,进入汽油馏分中。由于轻汽油中主要以烯烃为主,因此,轻汽油中环烷烃的氢转移反应对催化裂解汽油苯含量的贡献基本可以忽略。

2.3 烯烃的环化脱氢反应

轻汽油中的小分子烯烃经环化、脱氢反应生成苯。轻汽油中烯烃含量高,且主要为C4~C5烯烃。研究表明,在转化率较高时,催化裂解汽油中的苯主要由小分子烯烃的环化脱氢反应生成[4]。第二提升管中反应温度高,转化程度深,因此轻汽油中小分子烯烃的环化脱氢反应为第二提升管中苯的主要来源。

3 影响催化裂解汽油苯含量的因素

催化裂解汽油中的苯含量受到原料、催化剂及操作条件等众多因素的影响。由于催化裂解汽油中的苯主要来源于第一提升管中重油原料中芳烃的侧链断裂反应和第二提升管中轻汽油中烯烃的环化脱氢反应,因此,主要讨论原料性质、操作条件以及催化剂性质对催化裂解汽油苯含量的影响,并对影响轻汽油组成的吸收-稳定系统的操作也进行分析。

3.1 原料性质

催化裂化新鲜原料的族组成对催化裂化的产物分布以及产品性质有较大的影响。东方石化催化裂解装置采用常压渣油为原料,原油进入原料预处理装置经过电脱盐脱水,初馏塔、常压塔蒸馏出初馏点至330 ℃的汽油、柴油馏分后,常压塔塔底重油进入催化裂解装置作为裂解原料。因此,进入上游装置的原油配比以及原油种类的变化直接影响催化裂解原料的族组成,进一步影响产物分布以及产品性质。当催化裂解原料的饱和烃含量降低、芳烃含量升高时,芳烃中的苯环在催化裂解反应条件下很难发生反应,原料中芳烃主要发生的是侧链断裂反应,所以原料中芳烃含量增加时,催化裂解汽油的苯含量相应增加。

3.2 操作条件

提高反应温度有利于裂化反应和芳构化反应,不利于氢转移和异构化反应[4]。此外,反应的活化能越大,温度对反应速率的影响越大。裂化反应的活化能较氢转移反应大,因此,温度升高时,裂化反应速率的提高较氢转移反应快[5]。随反应温度的升高,裂化反应速率的提高大大促进了原料中芳烃的侧链断裂反应,生成芳烃的反应速率比缩合反应速率增加快[6],总体上表现为,反应温度升高,催化裂解汽油的苯含量增加。

随着剂油比的增加,裂化反应和氢转移反应程度均有所上升。此外,剂油比增加,单位原料油接触到的催化剂活性中心数增加,有利于裂化反应的进行,使原料中大分子芳烃裂化为小分子芳烃,同时也促进了饱和烃的裂化反应生成小分子烯烃,小分子烯烃也可以发生环化反应再经氢转移反应生成苯[4]。因此,剂油比增加时,催化裂解汽油的苯含量增加。

油气停留时间显著影响催化裂化进行的程度以及裂化产品分布。保持一定的停留时间是氢转移反应进行的必要条件[4],随着停留时间延长,二次反应加剧,氢转移反应程度增加,催化裂解汽油的苯含量增加。

3.3 催化剂性质

催化裂解装置平衡催化剂活性对产品分布以及产品性质有较大的影响。系统的平衡催化剂活性升高,催化剂酸性中心对裂解反应的催化作用增强,裂化活性增强。东方石化催化裂解装置使用裂解活性相对高的OMT-2型催化裂解专用催化剂,该剂具有较高的低碳烯烃选择性、较高的裂解活性以及更好的水热稳定性,随着平衡剂活性提高,平衡剂对原料油的裂化能力增强,汽油进一步裂解成丙烯等小分子烯烃,汽油收率下降,苯含量相对升高。

3.4 吸收-稳定系统的操作

吸收-稳定系统的操作在一定程度上影响催化裂解汽油的烃类组成,第二提升管回炼介质为汽油分割塔塔顶的轻汽油,稳定塔塔底温度和汽油分割塔的切割情况均影响回炼轻汽油的烯烃、芳烃和饱和烃含量,进而影响催化裂解汽油的组成。

在稳定塔塔底温度以及轻汽油回炼流量稳定时,提高汽油分割塔进料流量,逐步将除了作为补充吸收剂外的稳定汽油全部改入汽油分割塔,则回炼轻汽油中轻组分含量增加,烯烃含量升高,芳烃含量降低,如此进行操作优化后,催化裂解汽油的苯含量降低。

4 降低催化裂解汽油苯含量的工业实践

4.1 原料性质的变化

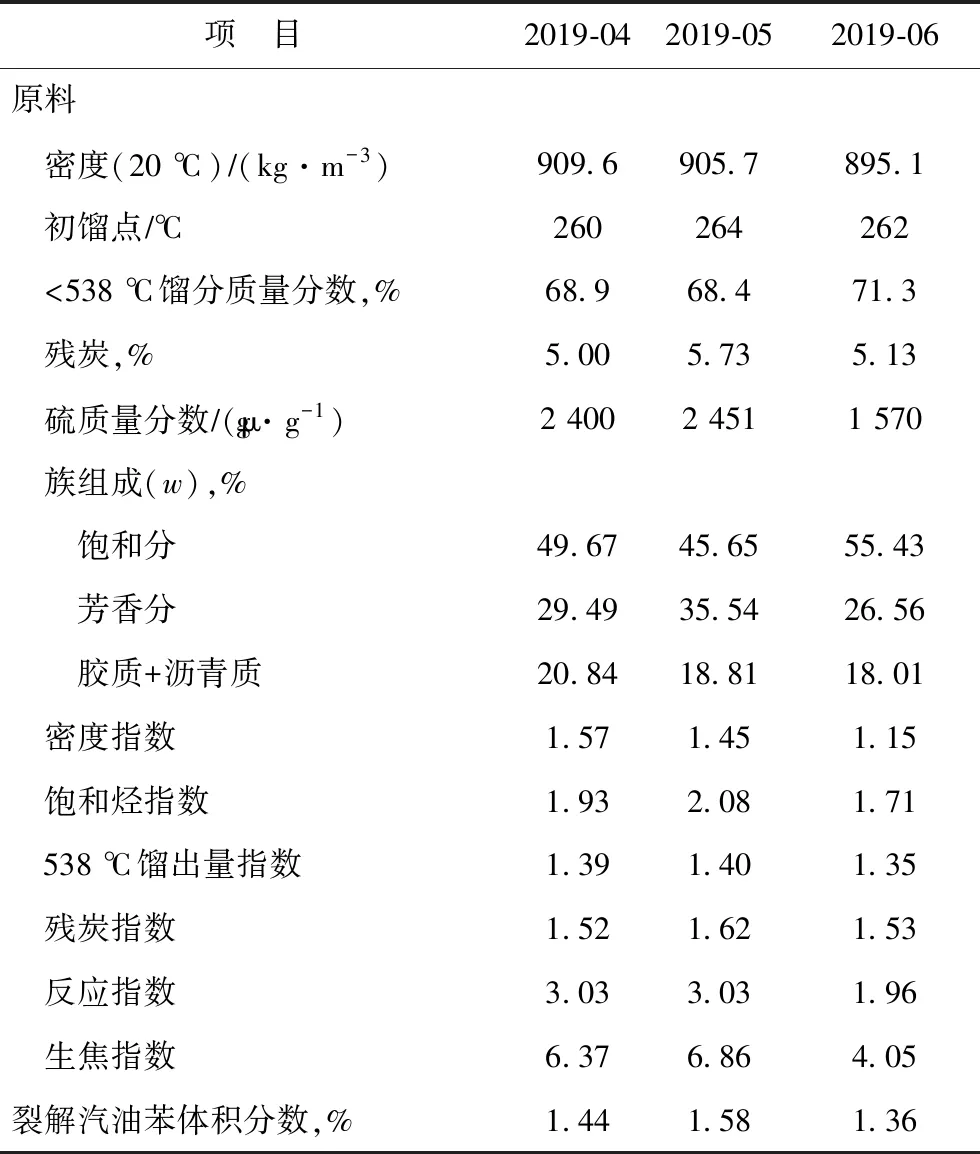

2019年5月,常压蒸馏装置进料中含有部分外购燃料油,导致催化裂解装置原料性质发生变化。2019年6月,常压蒸馏装置停止掺炼燃料油。表1为2019年4—6月催化裂解装置原料性质及裂解汽油苯含量变化情况。

表1 催化裂解装置原料性质及裂解汽油苯含量变化情况

由表1可见:与4月相比,5月催化裂解原料性质变化不大,反应指数相当(均为3.03),说明裂化能力相当,但是5月原料的生焦指数为6.86(4月为6.37),生焦倾向加强[7];原料油的族组成有明显变化,具体表现为饱和烃质量分数降低4.02百分点,芳烃质量分数升高6.05百分点;裂解汽油苯体积分数从1.44%升至1.58%。

催化裂解原料中芳烃含量增加,从而导致第一提升管中汽油苯含量增加。因此,将第一提升管出口温度由533 ℃降至530 ℃,其他参数维持不变,汽油苯体积分数从1.58%降至1.46%,可见反应温度(第一提升管)对汽油苯含量的影响较为显著。

与5月相比,6月装置原料油的族组成有较大变化,原料油的反应指数为1.96(5月时为3.03),说明裂化能力增强,但是生焦指数为4.05(5月时为6.86),生焦倾向减弱[7]。另外,原料油饱和烃质量分数提高9.78百分点,芳烃质量分数降低8.98百分点,(胶质+沥青质)质量分数降低0.80百分点,此时汽油苯体积分数从1.46%降至1.36%。结合4、5月以及5、6月装置原料性质的变化,并对相应原料的裂解汽油苯含量进行对比可见,原料的族组成对裂解汽油苯含量影响显著,原料芳烃含量低、饱和烃含量高时,汽油苯含量相应降低。

4.2 操作工况的调整

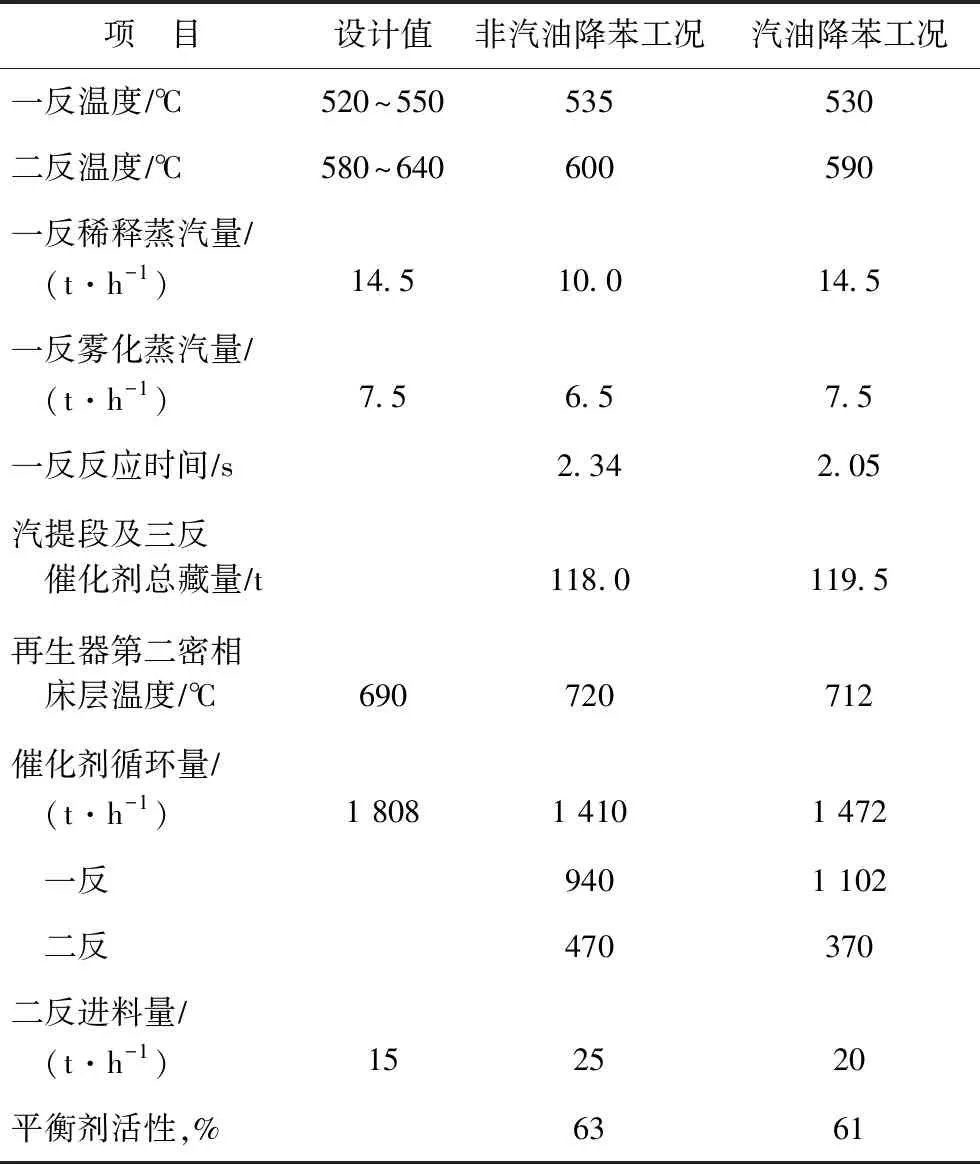

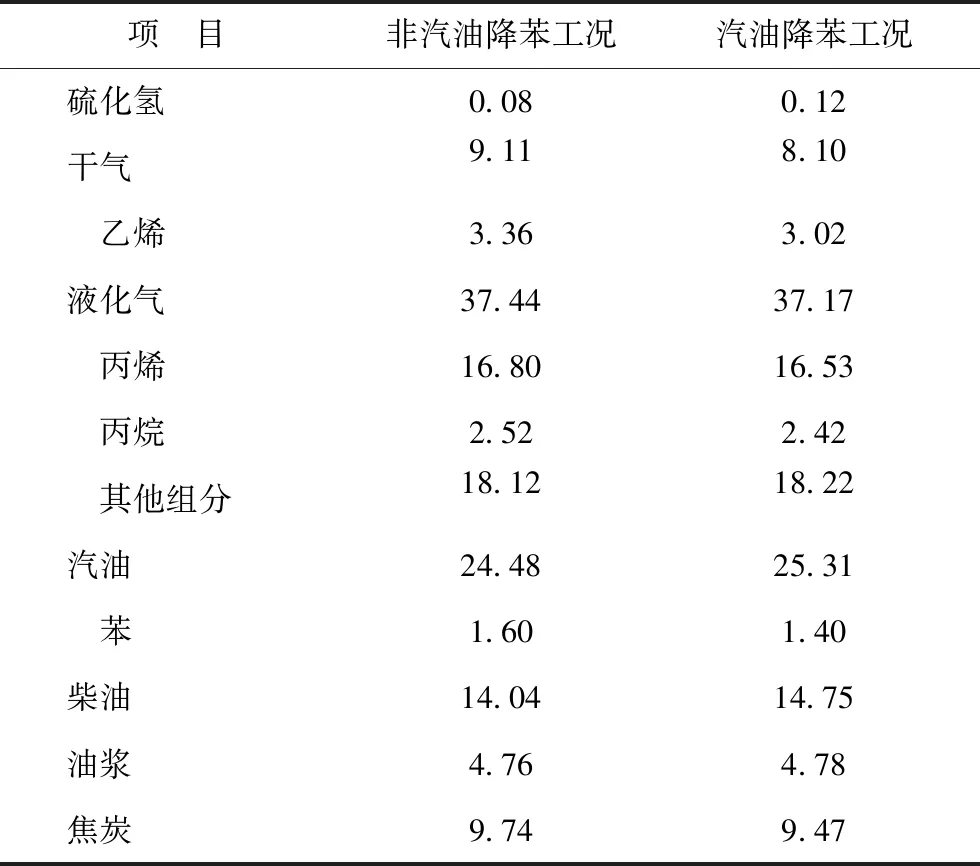

收集了上游装置未掺炼外购燃料油(催化裂解原料性质较为稳定)时的4个月的操作数据以及物料平衡数据,对装置的详细物料平衡进行分析和对比。在原料性质较为稳定的4个月内,初期阶段的汽油苯体积分数为1.60%,在此工况下,进行了降低汽油苯含量的操作调整,两种工况下的操作参数对比见表2,产物分布对比见表3。

由表2可见:在从非汽油降苯的工况到汽油降苯工况的操作调整中,大幅度降低一反和二反温度,在一定程度上降低了原料中芳烃的侧链断裂反应生成苯的量,同时,反应温度降低,降低了二反中小分子烯烃环化脱氢反应生成苯的量,总体上表现为,反应温度降低,裂解汽油苯含量降低;在对回炼轻汽油的组成进行分析后,根据分析结果,降低了二反的轻汽油回炼量,从而降低了回炼轻汽油中的芳烃含量,裂解汽油的苯含量相应降低。提高一反提升管注汽量,油气的停留时间缩短,二次反应程度减弱,氢转移反应进行程度减弱,裂解汽油苯含量降低。降低再生器第二密相床层温度后,虽然反应温度降低,但是催化剂循环量仍有所提高,这对降低裂解汽油苯含量是不利的,但是通过降低再生器第二密相床层温度,从而降低油、剂接触的初始温度,总体上表现为,提高催化剂循环量对降低裂解汽油苯含量是有利的[8]。

表2 催化裂解装置不同工况下的操作参数对比

表3 两种工况下的产物分布 w,%

由表3可见,装置改为汽油降苯工况后,进行了一系列的操作调整,反应苛刻度降低,裂解汽油苯体积分数从1.60%降至1.40%,产品分布略有变化,干气、液化气收率降低,乙烯、丙烯收率降低,汽油、柴油收率提高,油浆产率变化不大,生焦量有所降低。

针对剂油比、反应时间、平衡剂活性、吸收-稳定系统操作等相对次要的影响因素,还进行了单因素的操作调整,并对调整前后的汽油苯含量进行对比。由于受到全厂商品需求的限制,无法进行更大幅度的调整;另外,在实际生产中装置上的干扰因素较多,针对以上参数所进行的操作调整所造成的苯含量的变化,数值较小,与统计误差以及装置正常的生产波动造成的苯含量的变化相比,差别不大,因此,在此不作进一步的分析和说明。需要说明的是,第二提升管出口温度对裂解汽油苯含量的影响不如第一提升管出口温度大,但是对富气、干气收率影响显著,因此,通过调整第一提升管温度来调整汽油苯含量的同时,反应苛刻度改变,干气量变化较大,应适当调整二反温度对此进行平衡。

5 结 论

东方石化催化裂解装置中,重油原料的侧链裂解反应是苯的主要来源,轻汽油中小分子烯烃的环化脱氢反应为第二提升管中苯的主要来源;裂解原料的族组成和反应温度对裂解汽油苯含量的影响较为显著。常压蒸馏装置掺炼外购燃料油引起催化裂解原料族组成发生变化,汽油苯含量升高,采取降低反应温度等措施,使裂解汽油苯体积分数由1.6%降至1.4%。