钢铁行业烟气污染物控制技术

丁禺乔,赵 毅

(华北电力大学环境科学与工程学院,河北 保定 071003)

在我国新型经济模式下,全国工业水平迅速提高,随之而来的是巨大的经济发展,但是更快的发展却是以环境的牺牲为代价。以化石燃料为主的能源消耗急剧增加,在我国环境综合治理的大趋势之下,传统电力行业的污染物排放受到极为严格的限制。近年来包括钢铁行业在内的传统非电行业所带来的环境污染问题也日益严重,钢铁产业作为国民经济的支柱,如何有效治理钢铁行业的污染物排放,已变得迫在眉睫。

钢铁行业所涉及的生产流程较长,整个生产流程联系紧密,从铁矿石的选取、运输,到下游钢铁炼制工艺,以及钢铁产品的加工工艺,环环相扣,各个流程都伴随着能源的消耗,更伴随着污染物的排放[1]。

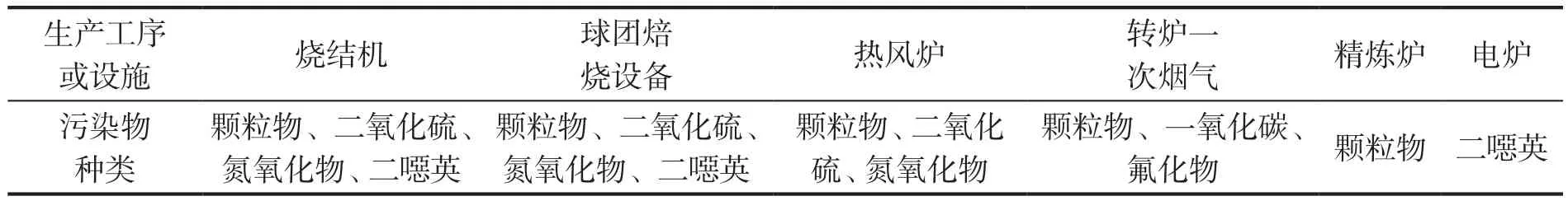

表1 钢铁行业主要生产工序的污染物排放种类

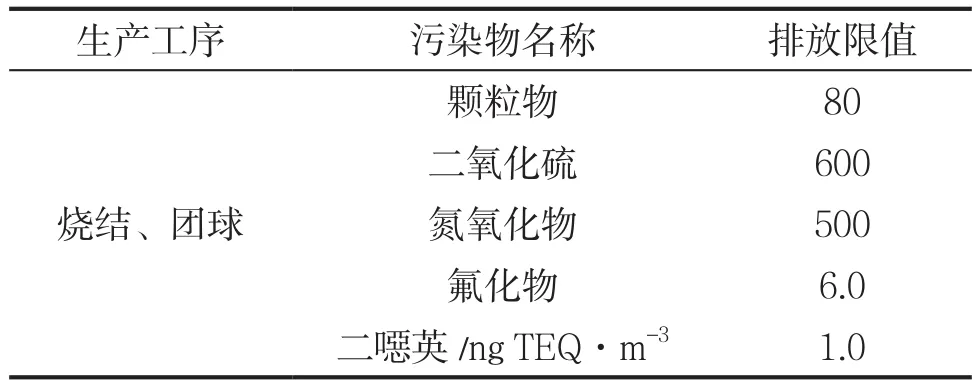

纵观整个钢铁产业流程,烧结、球团工序是我国钢铁行业大气污染物排放的主要源头之一。面对日益严格的环保标准,烧结球团污染物受到更为严格的限制。自2015年1月1日起,除特别限制区域之外,现有钢铁企业执行表2的大气污染物排放标准。

表2 主要污染源头大气污染物排放限值/mg·m-3(二噁英除外)

新形势下排放标准的严格化,驱动了对现有污染物控制技术的更新需求。尤其是钢铁产业原有的脱硫脱硝技术,并不能完全达到效益、效果的最优化。目前的发展思路,是将传统的单一污染物控制技术进行改进,集多污染物控制于一体,实现多污染物协同控制,大幅度简化操作流程,并且处理效果更优化。多污染物协同控制技术更加适合当代经济的发展方式,也必将会取代原有的单一污染物控制方法。本文分析了烧结球团工序的污染物种类及其生成机理,对已有的钢铁行业多污染物的控制技术进行了总结,分析了现有污染物控制技术的特点及不足之处,并对未来的多污染物控制技术进行了展望。

1 烧结球团烟气特征及主要污染物

1.1 烟气特征

钢铁行业的炼钢主要以铁矿石为原材料,矿石的化学组分较为复杂,故矿石原料在整个生产流程中,其污染物排放的种类也大有不同。相比于电力行业,有些钢厂采用低温烧结技术,或实际的生产条件对烧结技术有所制约,因而对烧结烟气温度的影响较大(120~180℃)。同时烧结球团特殊的焙烧工艺,使得烟气的含氧量(15%~18%)相对于燃煤烟气(5%~8%)有明显提高。此外在各种反应条件的制约下,烧结球团烟气的含湿量一般在7%~13%范围内[2]。

1.2 主要污染物

1.2.1 粉尘

基于钢铁行业的特点,粉尘污染贯穿于整个产业链中且涉及面广[3]。上游产业铁矿石的开采(部分为露天开采)、燃料燃烧预处理、炼钢过程、下游钢铁产品加工以及运输流程中,未经处理的粉尘中包含多种污染物如重金属、金属氧化物、碱金属等。钢铁产业所特有的除尘设备(包括布袋除尘或湿式除尘等),可有效降低粉尘中污染物的浓度。

1.2.2 二氧化硫

二氧化硫是烧结烟气中的主要污染物,大多来自于矿石原料的燃烧[3]。基于铁矿石的化学组成,铁矿石中的硫绝大部分是以硫酸盐以及硫化物的形式存在。与矿石原料不同,燃料中的硫多以有机硫的形态存在。不论是硫化物或者是有机硫,都会在燃烧过程中与氧气反应而生成二氧化硫,硫酸盐则在分解过程中产生二氧化硫。若没有后续处理工序,二氧化硫的排放量无疑是巨大的。另外不同产地的矿石原料其品质不同,也会在燃烧过程中引起二氧化硫排放量的波动[4-5]。

1.2.3 氮氧化物

氮氧化物与二氧化硫类似,排放浓度易受原料品质和燃烧温度的影响[6],原料、燃料当中的N与O在高温时发生反应,产生大量的氮氧化物,一氧化氮占有近90%的比例。如今,应用成熟的氮氧化物控制方法主要有SCR、SNCR以及二者联合的SCR+SNCR技术。由于烟气本身的温度较低,不能达到传统脱硝工艺所需的反应温度,故在脱硝处理前,烟气必须进行二次升温,也因此大幅度提高了生产成本。

1.2.4 二噁英

二噁英的产生途径包括3种[1]:1)前驱体化合物经有机化合反应生成;2)C、H、O、Cl等元素通过一些基元反应生成PCDDs/PCDFs(又称“从头合成”);3)热分解反应生成。由于钢铁行业所使用的原材料中含有高分子有机化合物,一些芳香族化合物和多氯联苯在烧结过程中所达到的温度可分解产生二噁英。温度不同,二噁英的生成方式也大不相同。温度控制在250~450℃时,二噁英主要是通过燃烧过程中的多相催化反应生成;温度达到500~800℃时,二噁英主要通过高温气相合成。烧结球团工序的温度属于低温范围,并且原料中存在金属离子和无机氯离子,同时所处环境具有氧化性,因此,从头合成是烧结工艺二噁英的主要来源。

2 钢铁产业多污染物协同控制技术

与燃煤电厂烟气相比,烧结球团烟气更容易出现污染物处理不够彻底以及二次污染的问题,投入与设定目标不一致的处理结果更是比比皆是。传统电力行业的污染物控制技术并不能完美照搬至钢铁行业的污染物治理。目前钢铁企业大部分采用单污染物控制技术,由于处理目标单一化,传统的单污染物控制技术会导致设备扩建及后续资金的大量投入,也会使整个污染物控制系统复杂化。寻找协同一体化污染物治理技术,实现多污染物同时、高效控制的目标势在必行。

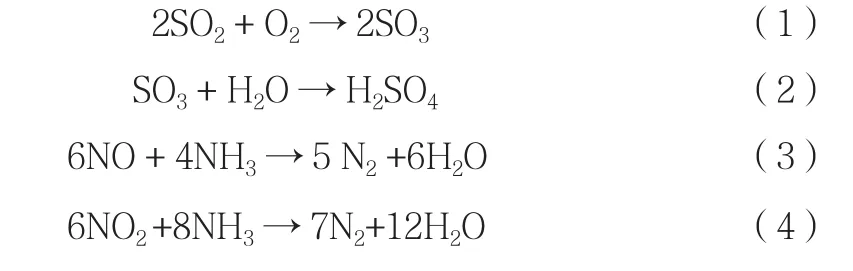

2.1 活性炭吸附联合脱硫脱硝工艺

该工艺是目前世界范围内应用较为广泛的工艺之一,以物理-化学吸附作为基础,利用活性炭吸附能力强的特点,协同脱除烟气中的多种污染物[7]。依据活性炭的自身特点,其表面微孔具有良好的催化作用,烟气中的二氧化硫经催化氧化变为三氧化硫,生成的三氧化硫又由于烟气含湿量较大,与水蒸气结合成硫酸。活性炭去除氮氧化物的方式主要分为2种:1)利用催化脱除。由于活性炭表面官能团自身的特点,在有氨喷入的情况下,氮氧化物利用外加活性炭的催化作用,实现催化还原脱除氮氧化物的目的;2)对于无氨的环境,活性炭可以利用自身的吸附能力,脱除氮氧化物。具体反应如下:

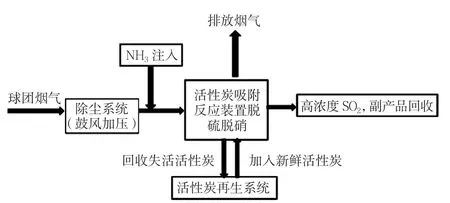

图1 活性炭吸附法联合脱硫脱硝工艺流程

活性炭吸附工艺的优缺点明显。一方面,活性炭能利用自身特点,高效协同脱除多污染物,达到烟气净化的目的;另一方面,活性炭吸附工艺由于其自身特点,占地面积较大,在实际工程中所需投入的成本及后续维护费用较高。另外,为避免大量颗粒物进入吸收塔内,堵塞活性炭表面,导致活性炭活性降低,该工艺严格要求前端除尘工艺平稳且高效,并且在处理过程中还要进行活性炭再生,以实现重复利用,能源消耗也较大。

2.2 半干法脱硫+SCR选择性催化还原协同技术

传统电力行业中,半干法烟气脱硫与SCR脱硝技术的联用已经达到相当成熟的地步[17],两者联用的效果也较为理想( 95%的脱硫效率以及80%以上的脱硝效率)。在非电行业,氮氧化物的排放标准形成较晚,大多数钢铁厂并未设有独立脱硝工艺。

以SDA法脱硫+低温SCR脱硝工艺为例,除尘后的烟气首先进入SDA吸收塔,雾化的浆液与二氧化硫结合,达到脱硫目的,并且SDA雾化碱液能够有效去除烧结球团烟气中的氟化物。

经SDA脱硫后的烟气进一步除尘后,进行烟气升温,达到SCR所需反应温度后,进入低温SCR反应器。不断地向反应器内注入氨气,以氨气作为还原剂,经过一系列氧化还原反应,最终产物生成氨气和水,从而实现联合脱硫脱硝。

两种脱硫脱硝技术的联用虽然可以实现主要污染物的协同脱除,但是在实际过程中,仍然需要面对诸多问题。首先是烧结球团烟气污染物的浓度波动较大,会对SCR脱硝催化剂的正常工作产生比较明显的影响,增大后期维护成本;另外经过半干法或湿法脱硫处理过的烟气,温度一般在140℃以内,不能满足SCR反应的温度要求,还需进行烟气二次升温处理,增大了过程能耗。反之,若先进行脱硝处理,高硫烟气也会对SCR催化剂的活性产生影响,大大降低脱硝效率,同样也会提高后续维护成本。

2.3 臭氧氧化法

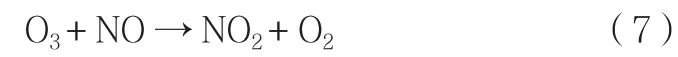

臭氧氧化法利用的是其自身的强氧化能力[18]。臭氧发生器产生的臭氧在与烟气中一氧化氮接触的瞬间,将其氧化为高价化合物,不仅是一氧化氮,烟气中的气态汞、二氧化硫等都会被臭氧氧化。具体反应如下:

过量的臭氧也会引发副反应:

控制好臭氧的加入量,可保持较高的脱硝效率并避免副反应的发生。

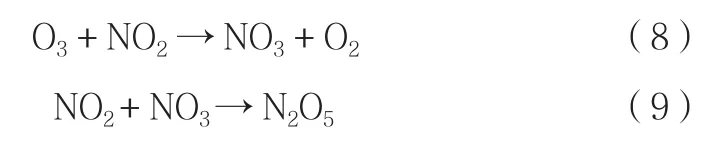

脱硫(金属汞):

氧化后的混合气体一同进入碱液中进行洗涤,三氧化硫以及氮氧化物同时被碱性吸收液吸收,达到同时脱硫脱硝的效果。

臭氧氧化法具有反应产物无污染、在整个处理过程中不需要引入氨气、工艺简单等优势,并且烟气温度能够满足臭氧的氧化过程,不需要进行烟气二次升温处理。但该工艺所需的臭氧需采用电离发生装置,因此额外增加了运行费用。同时,该工艺本身只能做到氧化,后续还需另外加入脱硫脱硝设备,增加了反应流程的运行费用。

3 结论

目前,我国钢铁行业大部分的大气污染控制技术,依旧以单一污染物控制技术为主。但随着国家对包括钢铁行业在内的一些非电力领域污染物排放标准的施行,原有的钢铁行业污染物控制技术已有明显缺陷,钢铁行业低排放的改造空间远比电力行业广阔。烧结球团烟气更是钢铁行业环保治理的重中之重。针对多污染物协同控制技术的研究将是今后的一个主要方向。传统的单一串联污染物控制模式,已不能满足高效低耗的发展理念。我国未来钢铁行业寻求新的污染物控制技术的基本理念,是降低投资运行成本,保持设备稳定持续运行,以及多污染物协同脱除,最终达到绿色可持续发展的目的。