百万千瓦级核电厂海水循环系统某国产二次滤网网片失效原因分析及可靠性提升

侯晓宇

(福建福清核电有限公司,福建 福清 350318)

凝汽器循环水冷却系统主管道设置有筒型过滤器(以下简称二次滤网),二次滤网由滤水机构、排污机构、驱动机构、控制单元、操作单元、保护装置、牺牲阳极保护七部分组成。二次滤网网片是过滤器滤水机构最重要的部件,在机组功率运行期间发生破损将形成异物,划伤凝汽器钛管风险较大,造成机组较大功率波动。

国产某型号二次滤网网片使用寿命较短,机组功率运行期间发生多起网片破损。经调查,在相同的工艺系统条件下,国产二次滤网网片使用寿命小于3年,远低于国外进口网片。本研究通过对国产二次滤网网片进行显微镜、光谱检查和模拟分析,确认二次滤网网片寿命周期短的主要原因,并通过制定可靠性提升措施有效延长二次滤网网片的使用寿命,达到电厂降本增效的经营需求。

1 网片失效调查

1.1 二次滤网及网片设计概述

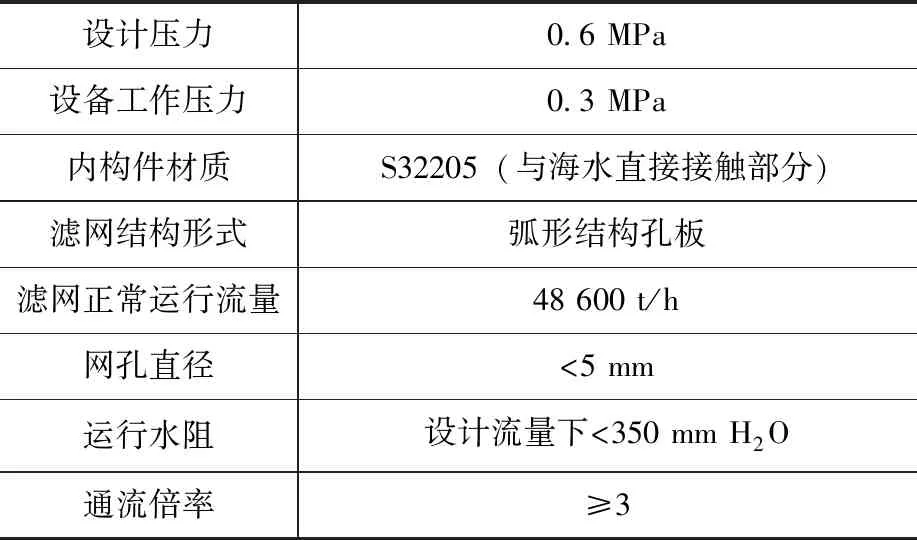

(1)滤网技术参数

核电厂自动反洗循环水二次滤网采用卧式/立式布置于循环水主管道中,并与管道采用法兰连接,用于过滤循环冷却水,除去可能堵塞凝汽器管板及管子的杂物,从而改善运行条件,延长机组寿命。循环水系统进口压力为0.3 MPa.g,设计循环水温度为20 ℃,最高设计温度为33 ℃。二次滤网本体主要设计技术参数如表1所示。

表1 二次滤网本体主要技术参数Toble 1 Technical parameters of secondary filter

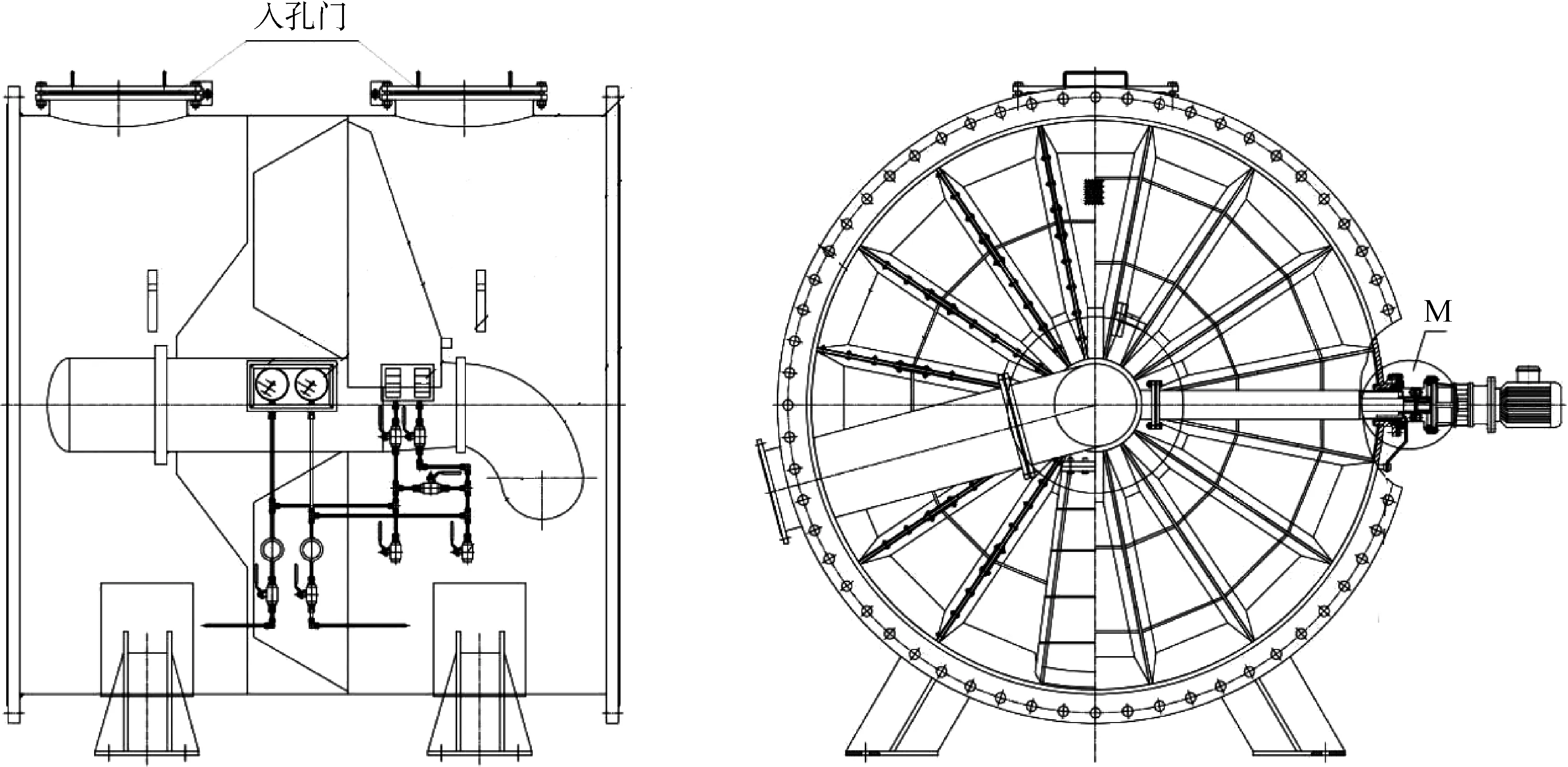

(2)二次滤网设计结构

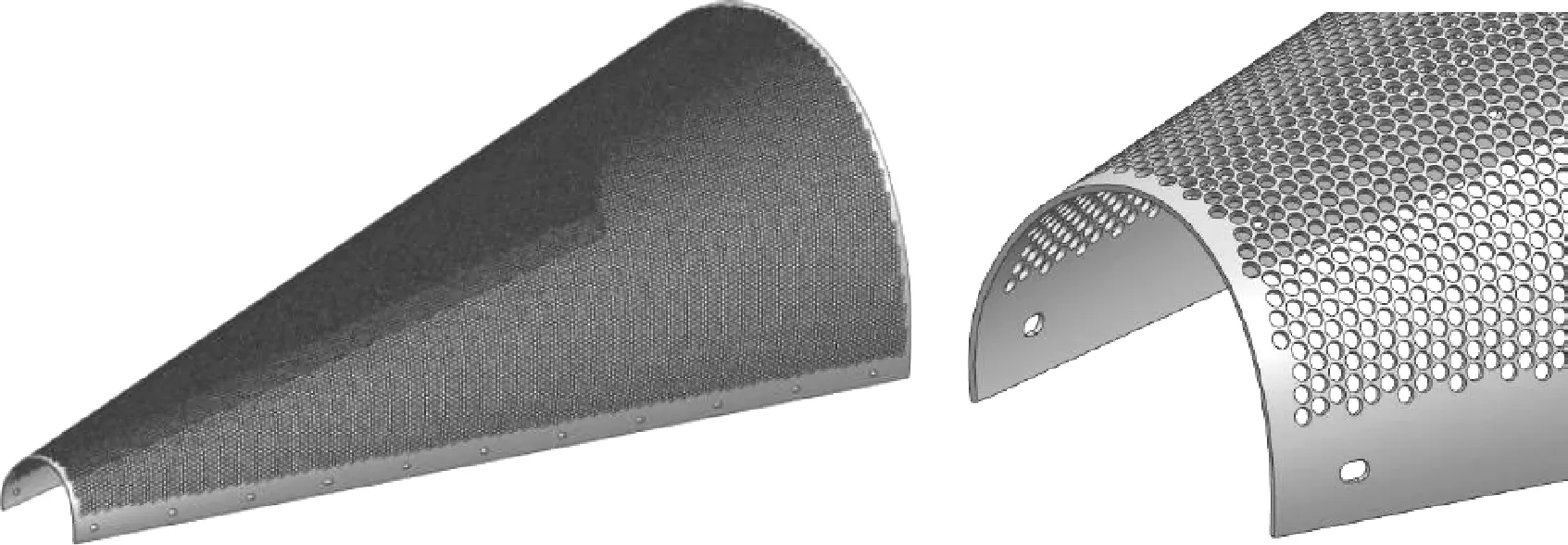

二次滤网本体主要结构如图1所示,主要由筒体、网芯、排污机构构成,其中网芯为隔仓式布置,每个隔仓安装有可拆卸式的弧形网片。

图1 二次滤网外形图Fig.1 Outline drawing of secondary filter

二次滤网网片如图2所示,为圆弧型滤网,由厚度为2 mm的S32205材质的板材经过加工网孔及螺栓孔后再经过成型工装一次弯曲成型。网片两侧有22个螺栓孔,网片通过螺栓孔方便的安装和拆卸,同时在每个网片的背水侧布置2个弧形支撑板贴合并支撑网片。

二次滤网网片主要设计技术参数如表2所示。

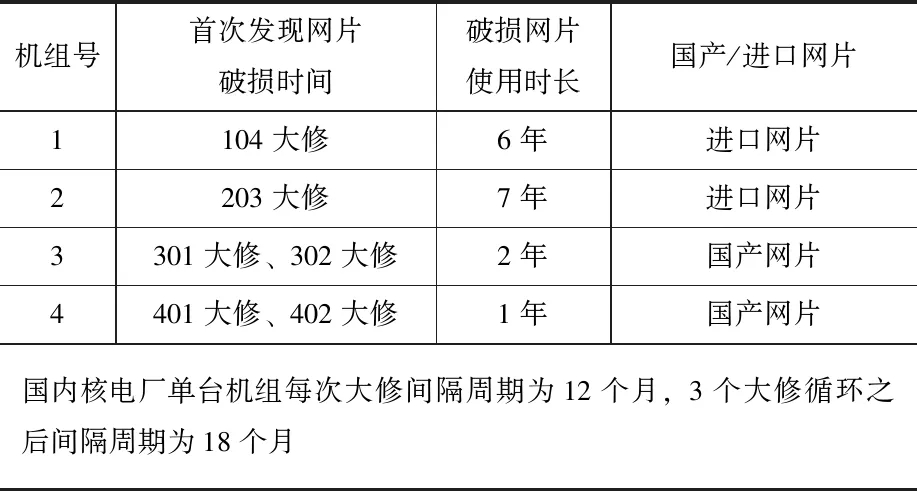

(3)二次滤网网片使用寿命说明

国内某核电厂有4台百万千瓦级核电机组运行,其中2台机组海水循环系统过滤器采用国外进口网片,2台机组海水循环系统过滤器采用国产网片。经对比分析,机组首次发现过滤器网片破损问题时间对比如表3所示。

表3 机组首次发现过滤器网片破损问题时间对比Table 3 Comparison time when the unit first found the problem of filter mesh breakage

1.2 失效网片样品收集

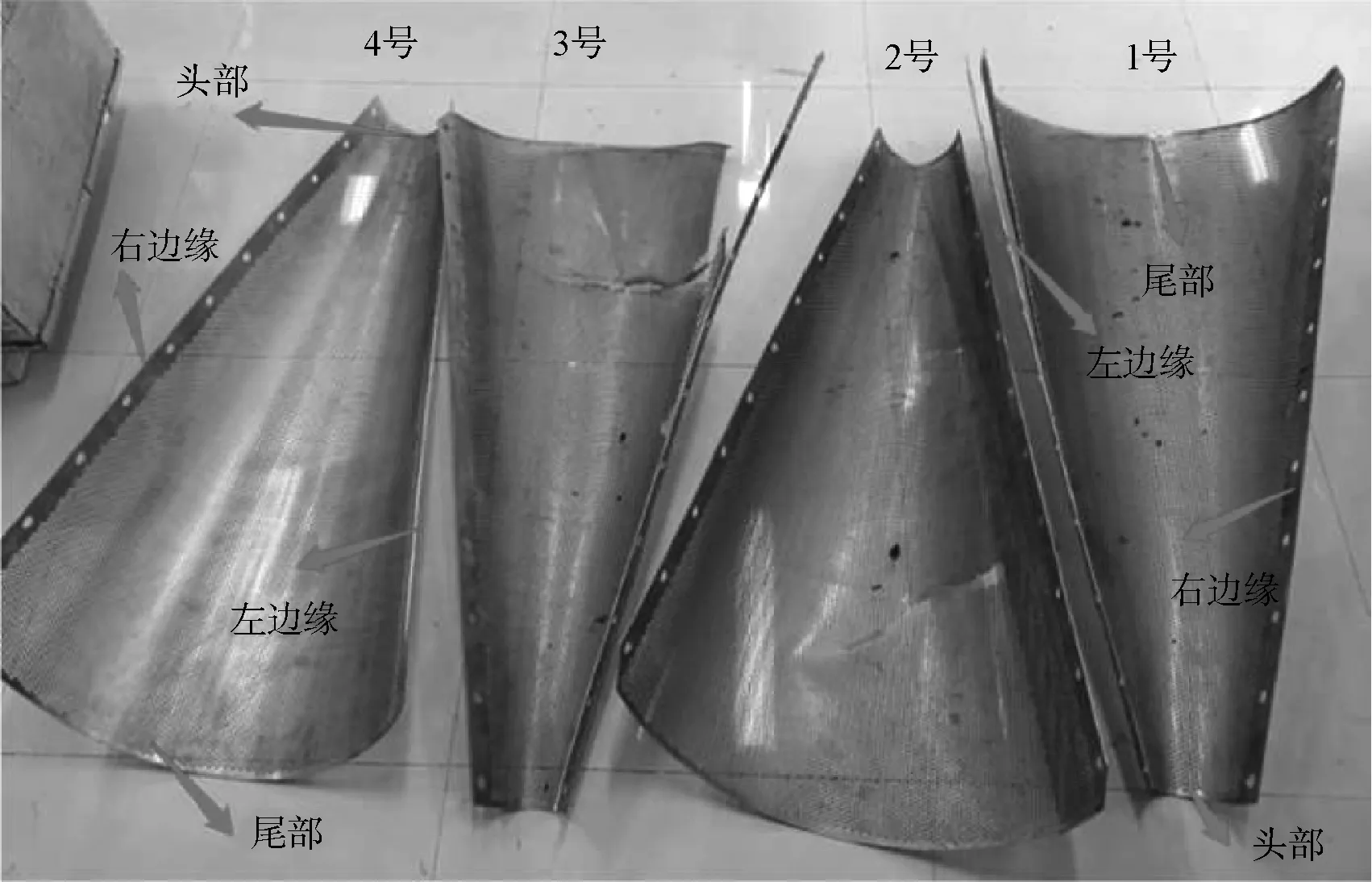

为描述方便,约定网片窄侧为头部、宽侧为尾部,网片没有网孔区域为边缘,面向网片凸侧(背水侧)且头部朝上则右手侧边缘为右边缘,左手侧边缘为左边缘,网片中间开孔区域为网孔区。如图3所示。

图3 二次滤网网片实物图Fig.3 Drawing of secondary filter screen

为了确保样本失效模式的全面性和代表性,提取了未破损网片,纵向撕裂网片、头部开裂和尾部开裂网片各一片,并针对整体纵向撕裂最严重的网片进行了重点微观检查。

破损的网片失效情况如下:网片边缘和网孔区域从网片尾部为初始撕裂点,裂口直至网片头部;此外在主裂口垂直分布两条次要裂纹,刚好位于弧形支撑部位。网孔区域大部分孔桥出现较深裂痕,多处孔桥存在断裂情况。

2 网片失效原因测试及分析

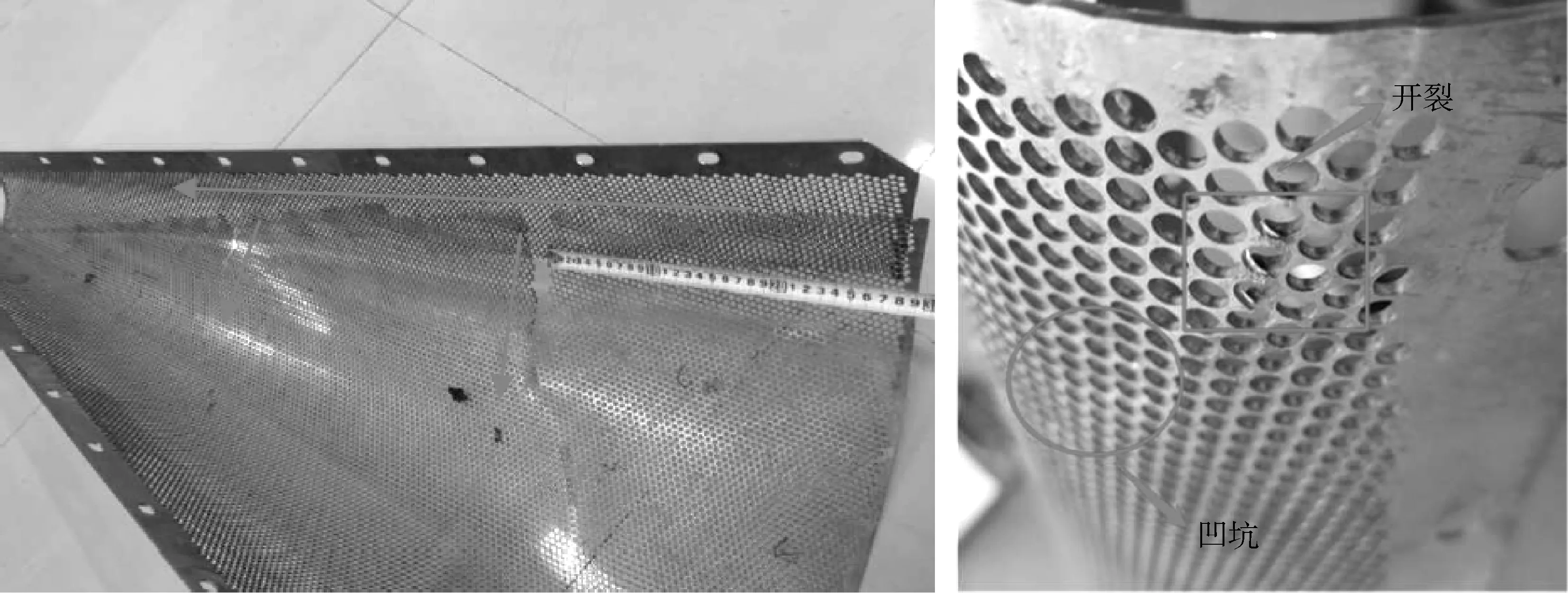

针对收集的失效网片进行几何参数核查、体视检查、成分分析、金相检验、拉伸试验及应力分析计算对二次滤网网片开裂原因进行了综合评估,如图4所示。

图4 二次滤网网片开裂情况示意图Fig.4 Secondary filter mesh cracking

2.1 几何参数核查

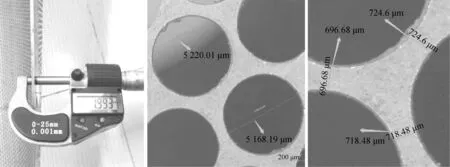

(1)几何参数核查过程

通过对二次滤网网片的壁厚、孔距、孔桥尺寸进行测量,网片实测厚度为2 mm,网孔平均直径为5.2 mm,孔桥平均尺寸为700 μm,如图5所示。

图5 二次滤网网片尺寸测量示意图Fig.5 Measurement of mesh size of secondary filter screen

(2)几何参数核查结果分析

二次滤网网片厚度满足设计要求,网孔开孔尺寸基本满足精度要求,孔桥宽度整体尺寸较设计基准偏小,故孔桥尺寸偏差是造成二次滤网网孔开裂的重要原因之一。

2.2 体视核查

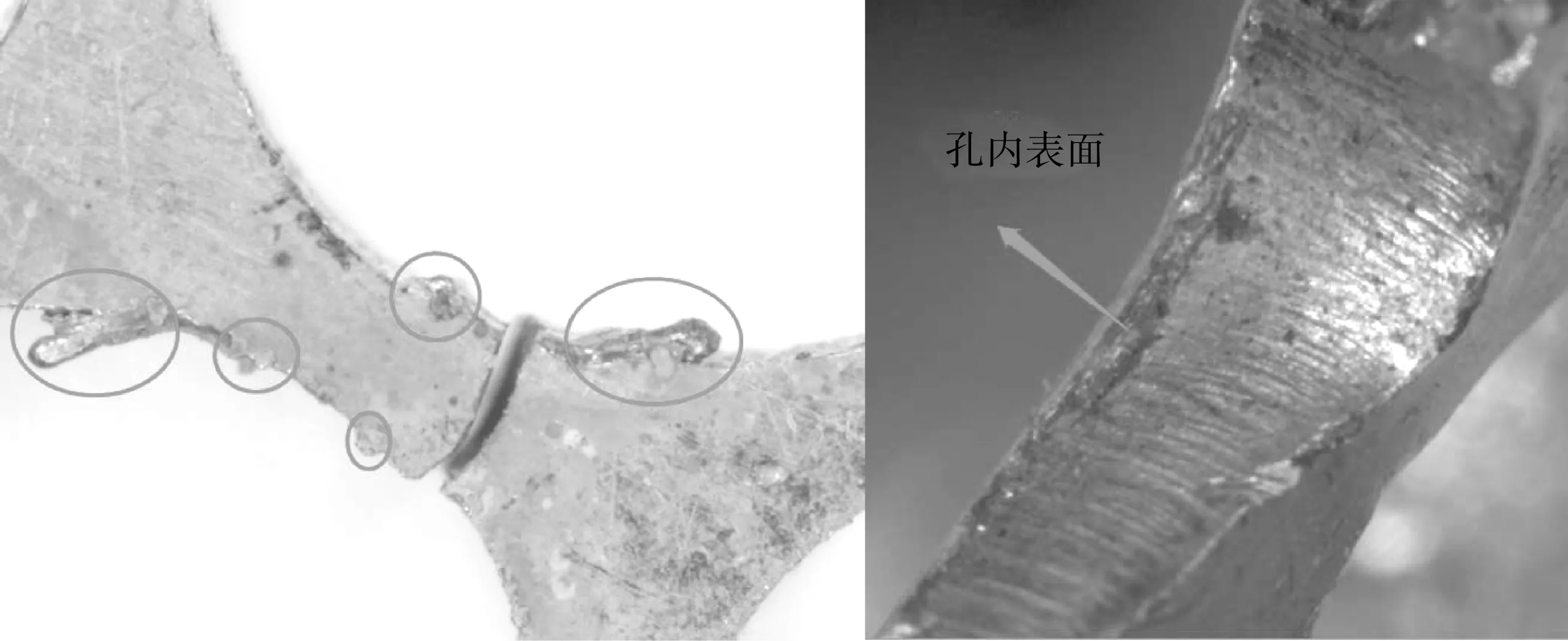

(1)未开裂网孔区体视检查

利用蔡司体视显微镜对二次滤网网孔区开孔进行外观显微观察,发现网孔区域普遍存在明显的飞边、毛刺及细小缺口,网孔内表面有明显沿着网孔法线方向的开裂痕迹,如图6所示。

图6 二次滤网网片未开裂开孔区显微图Fig.6 Uncracked opening area of secondary filter screen

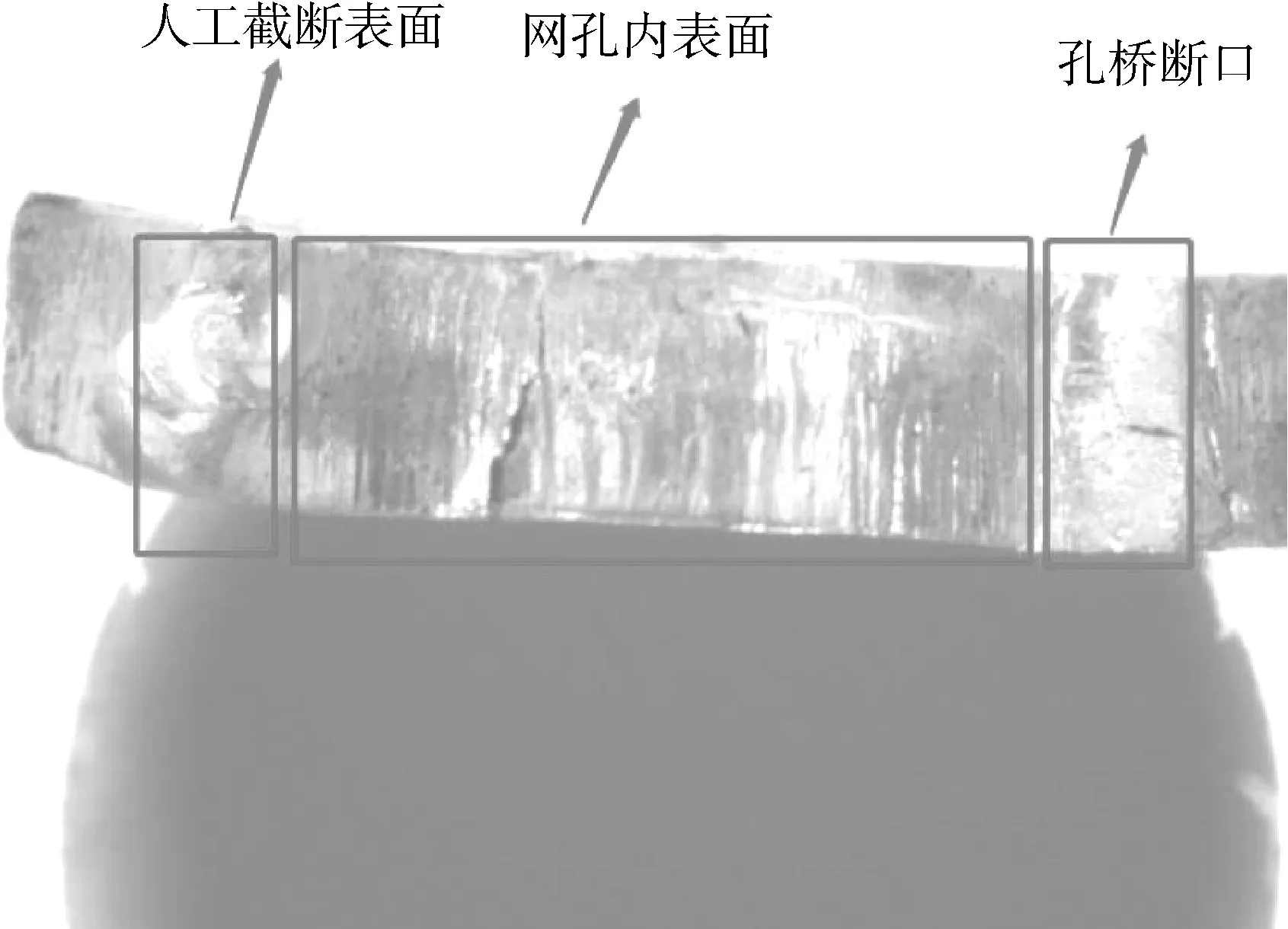

(2)开裂网孔区体视检查

利用蔡司体视显微镜对网片多处孔桥断口进行观察,孔桥断口形貌基本一致,断面整齐,有明显的瞬断区,如图7所示。部分网孔区开裂断面存在磨损、扭转变形痕迹、圆孔内表面基本都存在一条几乎贯穿网孔厚度方向的裂纹。

图7 开孔区截断面形貌显微图Fig.7 Cross section of opening area

(3)网孔区体视检查结果分析

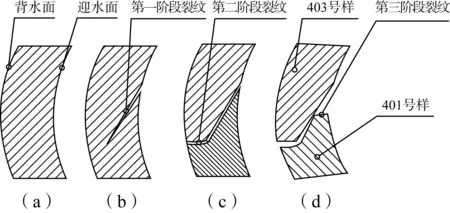

由于网片的加工工艺为在双相不锈钢钢板开孔后弯曲成型,网片存在较大的残余应力。在工艺流体外力作用下,孔桥出现原始凹坑或裂纹,在二次滤网持续运行期间,在水压的作用下,二次滤网网片持续受力产生振动进而出现变形和开裂,如图8所示。

图8 网孔孔桥开裂过程示意图Fig.8 Cracking process of mesh Bridge

2.3 成分分析

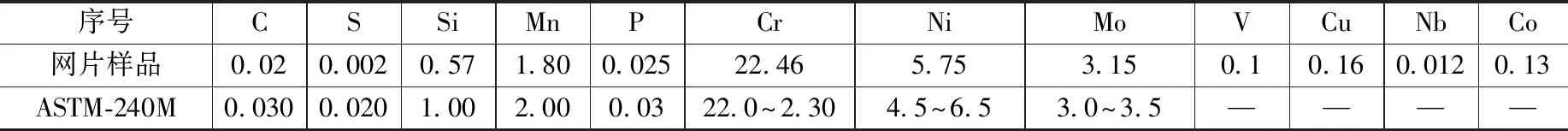

通过直读光谱仪检测二次滤网网片化学成分并对比ASTM-240 M标准,如表4所示。

表4 二次滤网网片化学成分对比Table 4 Comparison of chemical composition of secondary filter mesh

结论:二次滤网网片成分满足标准要求。

2.4 金相检验

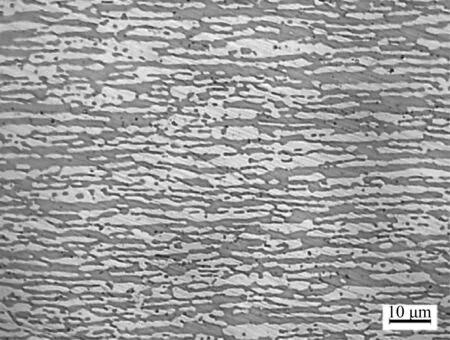

依据标准GB/T 13298—2015《金属显微组织检验方法》对金属显微组织进行金相制样和检查,结果显示,二次滤网网片材料为奥氏体组织(黑色)与铁素体组织(白色),两项组织各约占50%,满足S32205金相组织标准要求。

图9 网片金相组织示意图Fig.9 Schematic diagram of metallographic structure

2.5 拉伸试验

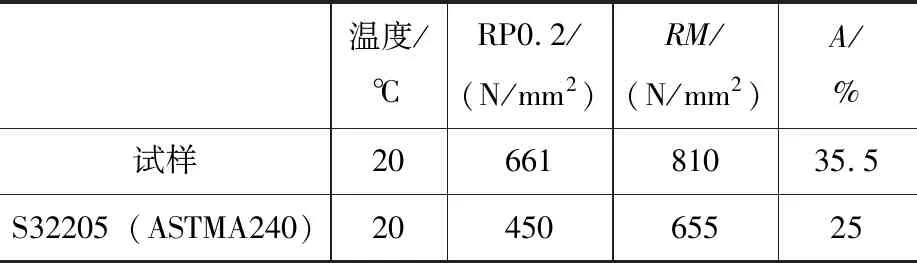

依据标准GB/T 228.1—2010《金属材料 拉伸试验 第一部分:室温拉伸方法》,检测结果及标准对比如表5所示,网片的材料拉伸性能满足标准要求。

表5 二次滤网网片拉伸试验对比Table 5 Comparison of tensile test of secondary filter mesh

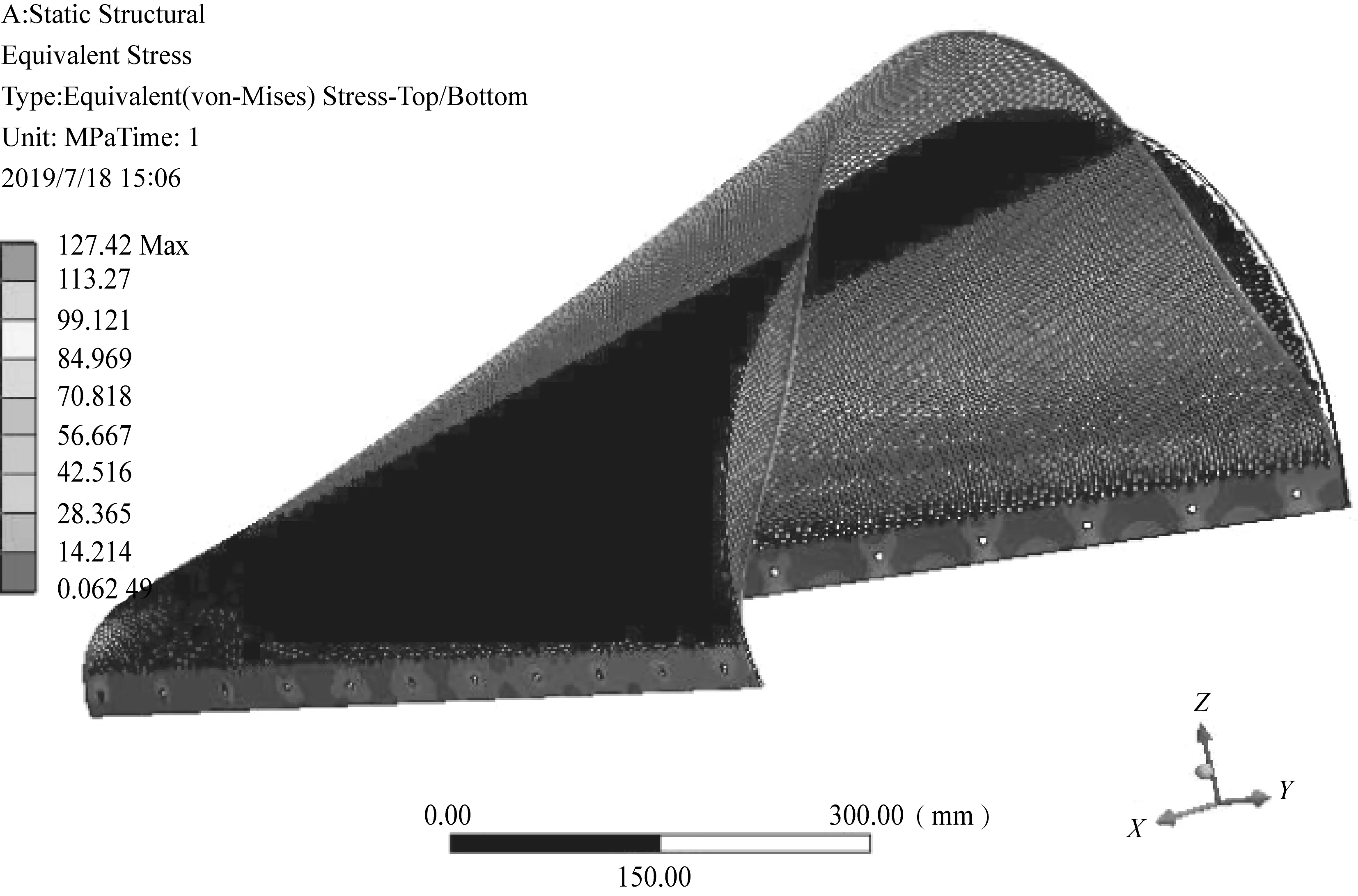

2.6 网片受力分析

(1)网片应力计算

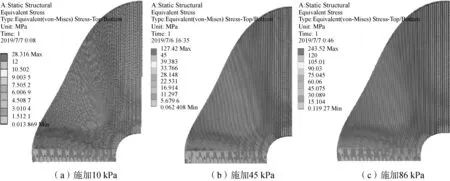

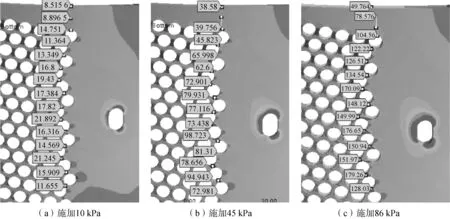

单个网片几何模型如图10所示,利用workbench静力学分析模块进行求解网板上的应力分布。根据二次滤网本体的实际运行工况,设定对网片迎水面分别施加10 kPa清洁压差、45 kPa滤网反洗启动压差、86 kPa滤网堵塞极限压差进行分析,对网片的22个固定螺栓孔施加固定约束,如图11所示。

图10 网片几何模型Fig.10 Mesh geometry model

图11 网片应力分布Fig.11 Stress distribution of mesh

根据求解应力分布图可知,网片最大应力点出现在网片固定螺栓孔附近,网孔区最大应力点出现在网片尾部网孔区域与网片边缘交界面上,如图12所示,提取该位置孔桥应力值可知网片迎水面施加的压力值变大,分界线孔桥表面应力值也随之增大。

图12 孔桥应力分布Fig.12 Stress distribution of span bridge

在实际运行工况下,网片受到海水的冲击时,网片中间区域向背水侧移动,网片两侧向圆弧网片中间移动,网片尾部的变形量比网片的头部变形量要大,如图13所示。

图13 网片变形示意图Fig.13 Mesh deformation diagram

(2)网片开裂力学计算结论

在同一位置,网片背水面的应力相较迎水面应力值大,网片实际开裂起始点与应力分布情况吻合。网片孔桥尺寸、网片厚度不足也是网片开裂的促成原因,尺寸越小,网片边缘应力越大,网片越容易开裂。

(3)网片开裂原因分析结论

通过对某国产二次滤网网片进行微观检查、成分分析和建模应力分析,得出网片开裂失效原因如下:

1)网孔加工工艺质量不佳,网孔边缘飞边、毛刺过多,存在细微的缺陷,这些缺陷是网片开裂的起始点;

2)孔桥实际加工尺寸偏小,强度不足;

3)边缘孔桥布置不合理,网片边缘与开孔区的分界线几乎为一条直线,一旦网片从尾部开始发生开裂异常,容易从网片尾部开裂至网片头部。

4)网片背水侧弧形支撑布置不合理,部分支撑与网片间隙较大,未起到支撑作用。

3 网片可靠性提升措施

3.1 网片结构改进

为提升网片整体强度,提升网片抗变形能力,在不改变网片整体结构形式的基础上制定如下优化措施:

优化二次滤网网片尾部设计,增加圆钢支撑用于抵消网片尾部变形,提升网片尾部强度;网孔区增加T型盲孔区,提升网片整体强度,优化网片应力分布。

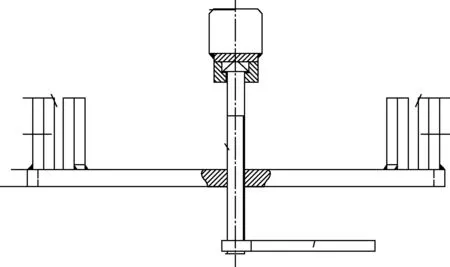

3.2 网片安装质量提升

二次滤网网片采用螺栓固定于二次滤网网片筋板上,网片背部设置两道弧形支撑,在现场实际工程安装阶段,弧形支撑与网片手工安装配合难度较高,很难将弧形支撑与网片完全贴合。通过设计夹具工装固定弧形支撑再进行焊接可以提升网片及弧形支撑安装质量和效率,缩短工期,如图14所示。

图14 网片弧形支撑工装示意图Fig.14 Schematic diagram of arc support tooling

3.3 网片网孔加工工艺改进

确保网孔加工效率的基础上减少网片开裂起始点,是设备制造企业目前需要解决的问题。传统的冲孔机械加工工艺容易对网片材料本身组织产生机械损伤,形成细微裂纹和应力,不利于网片长期可靠运行。

激光钻孔是可以应用于网片加工制造的新工艺,通过严格的精度控制(±0.0254 mm)和气体保护、功率控制,能够实现网孔加工断面的高质量和高稳定性,同时确保了网片加工效率,适合大批量生产。

4 结论

本文通过制定网片结构设计优化、安装质量优化等措施提升网片整体可靠性和使用寿命,下一步可将优化网片网孔加工工艺作为提升网片使用寿命的攻关方向,消除或大幅度减少网片开裂起始点。