高浓度含酚废水构成分析及芬顿氧化技术应用

刘 聪

(泰州石油化工有限责任公司,江苏泰州 225300)

原油中常含有较多烷基芳基醚键化合物的结构单元。这类醚键结构单元在催化裂化过程中,醚键断裂,氢原子加成,从而形成苯酚、甲基酚等挥发酚。油品分馏过程中,挥发酚随水蒸出,进入到酸性水中,从而汇入污水处理系统中。挥发酚以一元酚为主,主要有苯酚、邻甲基苯酚、间甲基苯酚、对甲基酚等。挥发酚是一种高毒性污染物,不仅危害环境,还会对人体造成较大损害,同时,挥发酚被认为是致癌物。苯酚、邻甲基苯酚、间甲基苯酚、对甲基酚的急性毒性LC50(口服,大鼠)数据分别为317、121、242、207 mg/kg[1]。由此可见,挥发酚中甲基酚比苯酚的毒性强,在分析及降解去除时更应进一步关注。

挥发酚的去除技术主要有萃取[2]、吸附[3]、化学氧化[4]、生物降解[5-8]等。石油炼制企业可选择催化柴油对催化裂化酸性水中的挥发酚进行萃取预处理[2]。设计采用吸附法,不论是用在前段还是后段,其吸附质的资源化及吸附剂饱和后的再生都应进行系统考量。化学氧化法可分为臭氧氧化[9]、二氧化氯氧化、芬顿氧化[10-11]、过硫酸盐氧化[12]等。化学氧化法成本高,但是占地面积小,建设快,适用于某些生化处理占地受限或工期紧张的情况。生物降解法处理挥发酚成本最低,可分为厌氧、好氧两种降解模式。其中,好氧法降解速率快,但曝气能耗较高,且存在挥发酚进入曝气尾气中的问题;厌氧法降解速率慢,占地面积更大,但是不存在挥发酚逸出的问题。不论是厌氧法或好氧法,其占地面积均远高于化学氧化法。

江苏某石油炼化厂主要以重油、石蜡油为原料生产石油、天然气等产品。由于重油、石蜡油中烷基芳基醚键含量更高,综合污水中挥发酚含量高达300~600 mg/L,而原有的生化处理设施以曝气生物滤池(BAF)为主,停留时间仅有1.7 d,且在上游装置运行不稳定。BAF受到重油冲击时,存在氧化效果急剧下降、恢复周期长的问题,难以实现对挥发酚的良好降解。厂区污水站出水挥发酚超标问题严重,也给下游工业园区污水处理厂稳定运行造成了较大困难。在这种情况下,本研究首先通过GC-MS、HPLC分析了挥发酚的主要种类及含量,并根据厂区用地、工期紧张等需求,实现对挥发酚快速、高效的处理,设计采用芬顿降解技术对挥发酚进行处理,通过小试优化了药剂投加参数,并解决了实际工程应用中的一些问题,最终实现了挥发酚的有效降解。

1 材料与方法

1.1 进水水质

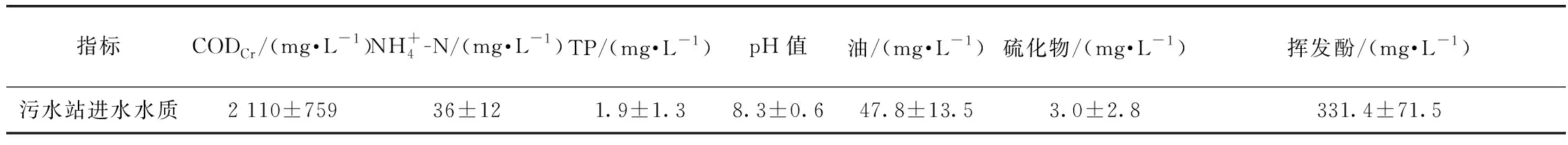

污水厂设计进水量为960 t/d。进水水质如表1所示。

表1 实际废水进水水质Tab.1 Wastewater Quality of Actual Influent

1.2 常规分析方法

1.3 气相色谱-质谱联用分析方法

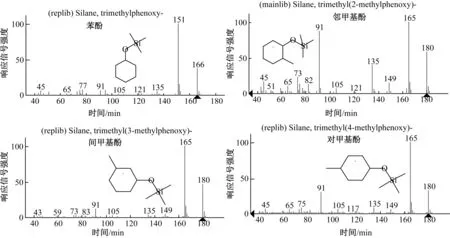

废水成分分析采用GC-MS方法进行测试。取20 mL样品,经0.45 μm滤膜过滤,用盐酸调节pH值为3。分别用20 mL二氯甲烷萃取两次,用无水硫酸钠去除萃取液中的剩余水分。取1 mL到1.5 mL样品瓶中,再用氮气缓慢吹脱,直至有机相蒸发完全。在残留物中加入50 μL吡啶和100 μL衍生化试剂[BSTFA(1%TMCS)],在水浴锅中反应30 min,将衍生化产物冷却至室温后进行GC-MS(6 890 N,Agilent,美国)定性分析。

检测条件:HP-5毛细管柱(0.25 μm×30 m),样品体积为1 μL,以氦气为载气,流速为1 mL/min,质谱仪电离能量为70 eV。

升温过程:炉温70 ℃保持3 min,然后以15 ℃/min升高至150 ℃,并保持15 min,继而以2 ℃/min升高至200 ℃,最后以15 ℃/min升高到280 ℃,在此温度保持5 min。

1.4 高压液相分析方法

液相色谱仪采用岛津LC-20 A,样品量为10 μL;色谱柱选用C18柱(5 μm;150 mm×4.6 mm,Waters Co., USA),检测器为二极管阵列检测器(PDA,DGU 20A3R,Shimadzu,Japan),流动相流速为1 mL/min,色谱柱温度为35 ℃。苯酚的流动相为甲醇∶0.2%乙酸=55∶45,检测波长为280 nm。

2 结果分析与讨论

2.1 改造前污水厂工艺流程及运行状况

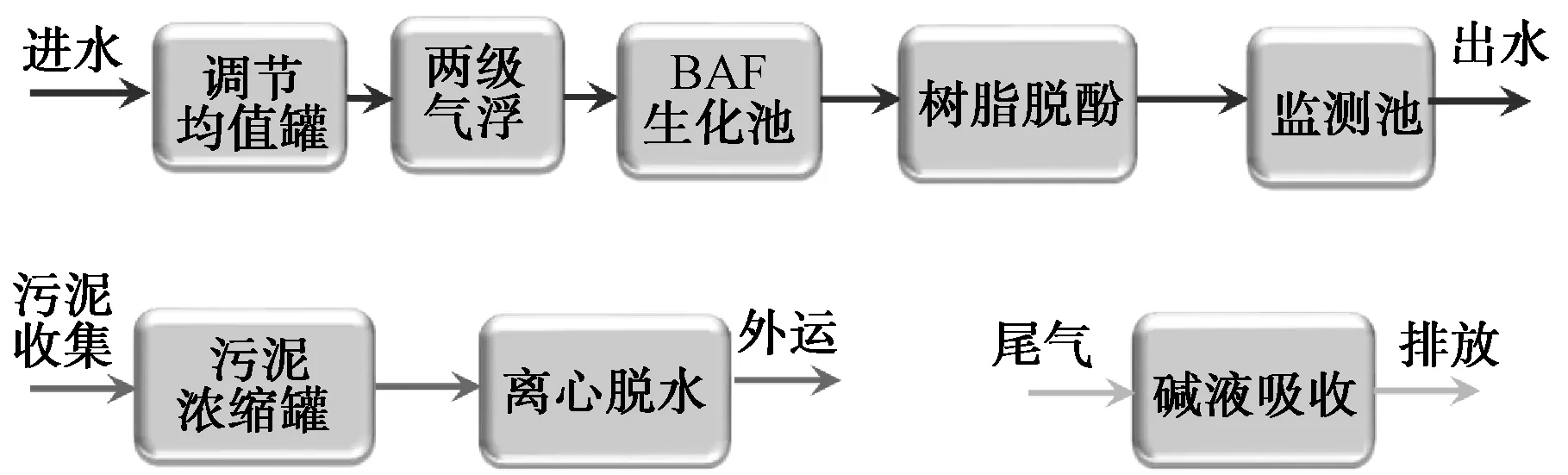

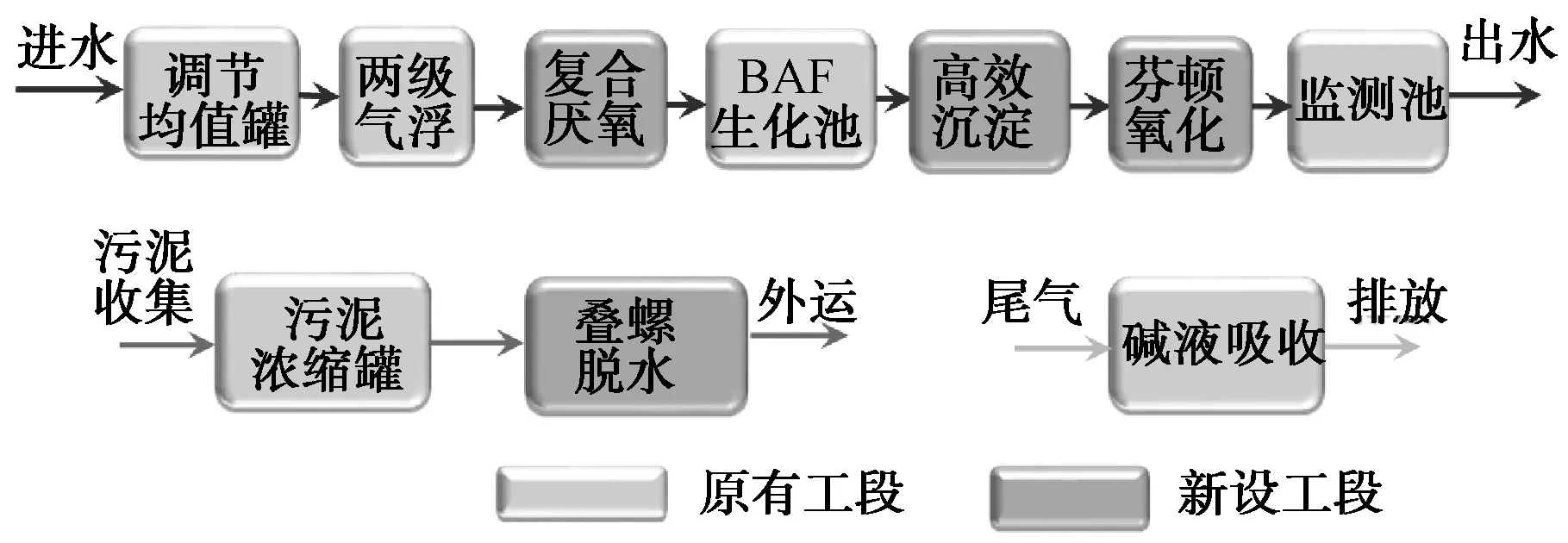

改造前工程流程如图1所示。

图1 改造前的工艺流程Fig.1 Process Flow before Reconstruction

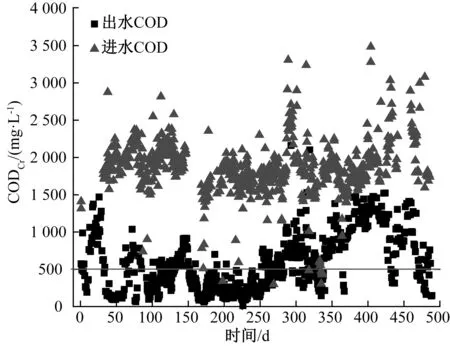

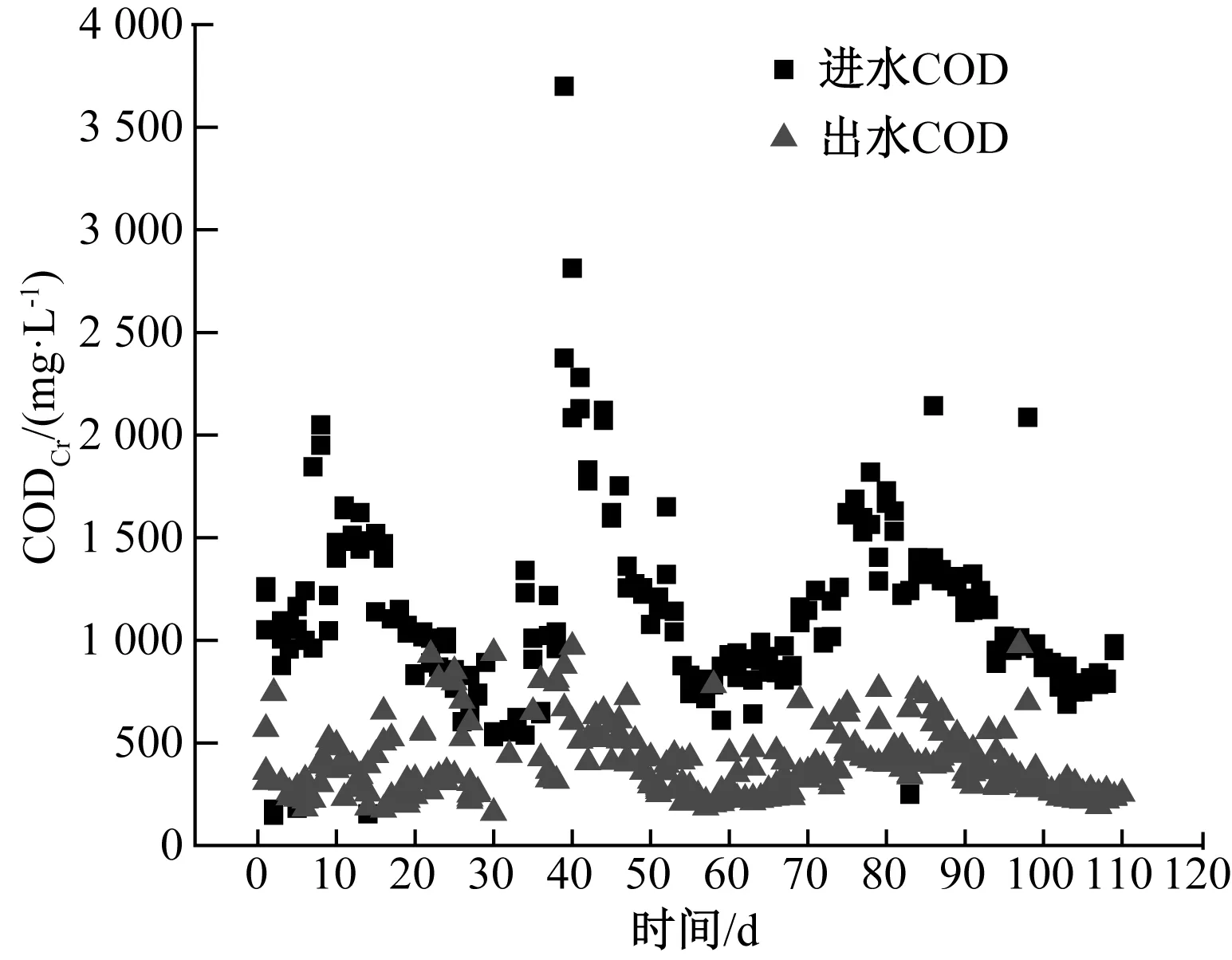

其中,BAF生化池停留时间为1.7 d,实际运行过程中存在进水COD过高、BAF负荷过高、难达到排放标准的问题。上游石油炼化装置运行不稳定,存在间歇重油排放、冲击污水站问题,BAF受到冲击后恢复时间较长,运行效果不够理想。改造前BAF塔的运行效果如图2所示。

图2 改造前污水站原BAF池运行效果Fig.2 Operation Effect of Original BAF Pool in Sewage Station before Reconstruction

图4 衍生化后的各主要挥发酚的质谱图Fig.4 Mass Spectrum of Each Major Volatile Phenol after Derivatization

为解决出水不达标的问题,污水站先增加了树脂脱酚装置,以期实现挥发酚的有效去除。但是,由于BAF出水SS过高,树脂脱酚塔易污堵,难以正常运行。同时,树脂吸附挥发酚后脱附下来的挥发酚难于资源化利用,而作为危废售卖价格过高。此外,厂内采用甲醇作为脱附剂,但在后续含挥发酚的甲醇精馏再生过程中,由于挥发酚含量复杂,精馏后甲醇纯度有限,含有残留的挥发酚,难以再生回用。这些问题导致污水站原有流程难以实现达标排放,出水进入工业园区污水厂后对工业园区污水厂的达标排放造成了较大困难,需对现有的污水站进行改造升级。

2.2 挥发酚成分分析

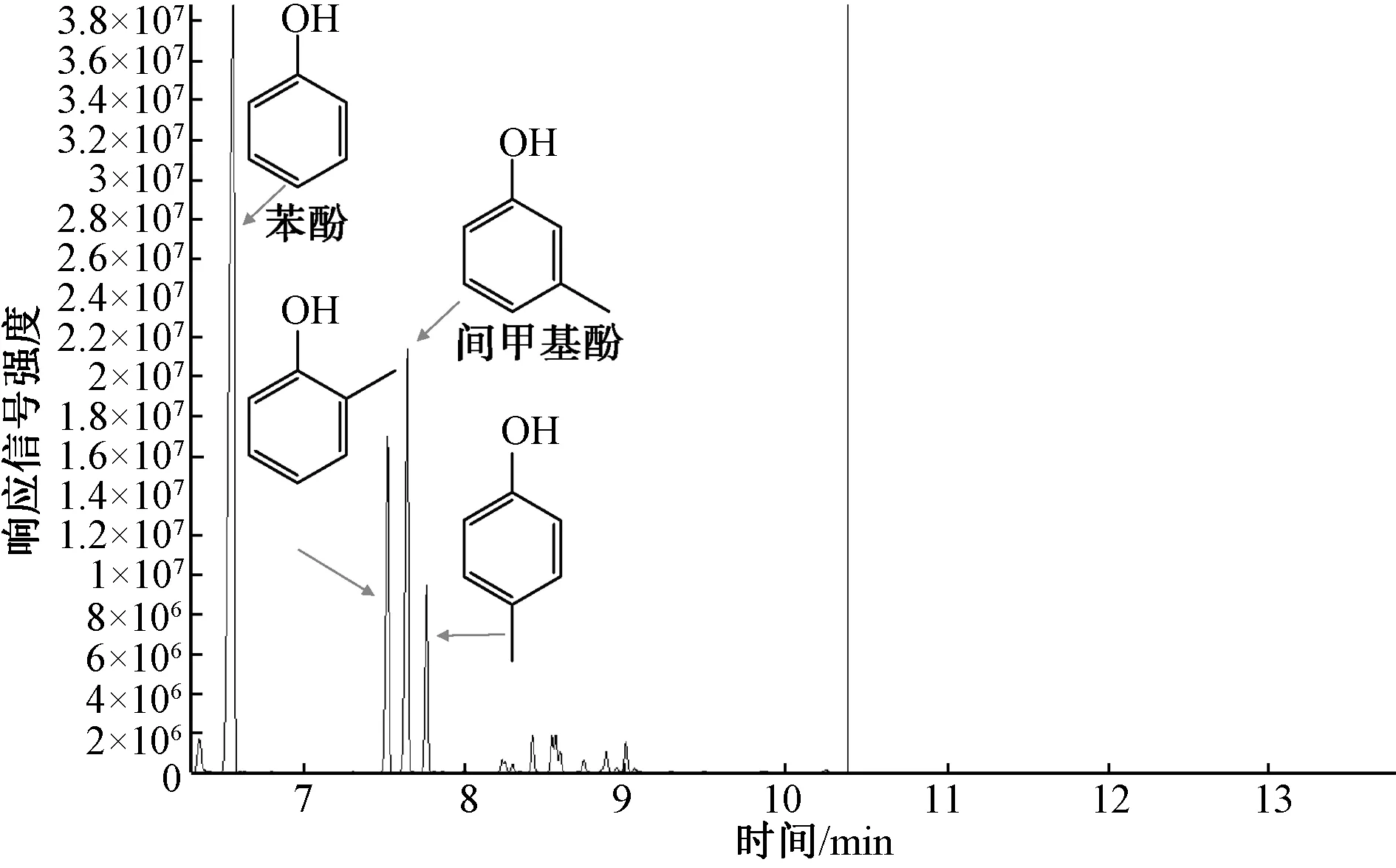

要比选不同的挥发酚去除方式,确定合适的去除方案,需对挥发酚的构成成分进行分析,以确定挥发酚是否具备回收利用的价值。挥发酚构成分析过程中采用GC-MS确定挥发酚成分,将GC-MS检测的主要挥发酚种类配置标准样品,采用液相色谱绘制标线,实际样品的种类、含量通过与标准样品的出峰时间、峰面积对比得出。

图3 GC-MS联用鉴定出的各主要挥发酚的种类Fig.3 Types of Major Volatile Phenols Identified by GC-MS

由图3~图4可知,进水中主要含有苯酚、间甲基苯酚、邻甲基苯酚等。这3种酚的相对含量(质量比)为苯酚60%、间甲基苯酚20%、邻甲基苯酚19%。总体而言,进水挥发酚构成较为复杂,纯度不高,回收利用的经济价值不高,萃取或吸附的方式进行资源化处理的经济性不好。针对这种挥发酚可以采用氧化法进行矿化去除。

2.3 改造方案的确定及芬顿药剂参数优化

基于工厂污水厂用地极为紧张、工期要求严格的现况,在污水站的达标改造中最终选用以芬顿氧化作为主体的工艺,实现应急达标。同时,BAF出水悬浮物过高,导致树脂脱酚进水SS较高,在BAF后设置高效沉淀池,实现SS削减。针对进水波动大、BAF负荷较高的情况,改造厂区原有的污水暂存储罐为复合厌氧系统,以便实现进水均质,以及挥发酚的初步削减,改造后的工艺路线如图5所示。

图5 升级改造后的工艺流程Fig.5 Process after Upgrading and Reconstruction

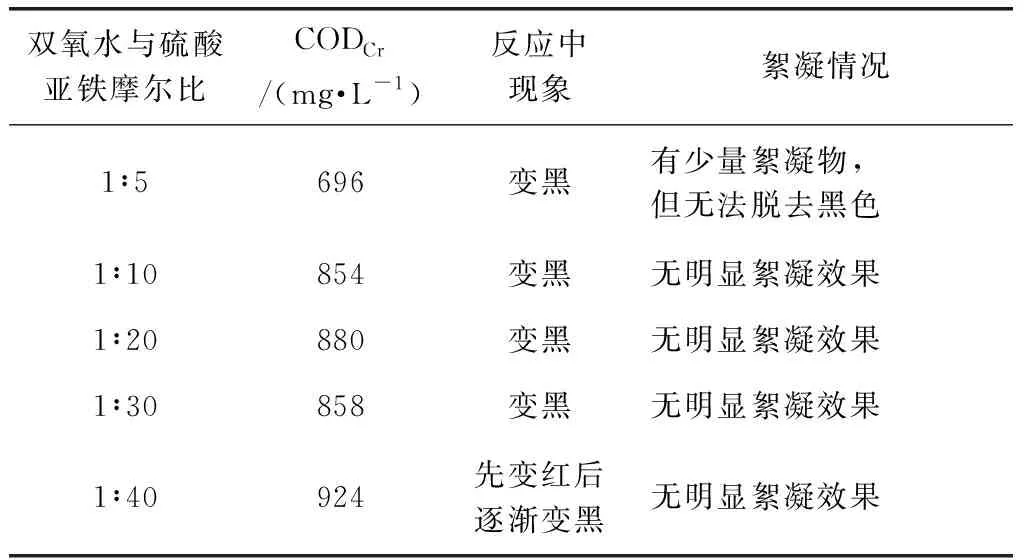

改造方案确定后,通过小试试验,对芬顿药剂的配比进行了优化,结果如表2所示。

表2 双氧水及硫酸盐亚铁比例优化试验Tab.2 Optimization Test of Ratio of Hydrogen Peroxide and Ferrous Sulfate Ratio

注:原水CODCr=1 298 mg/L

原水100 mL,以COD∶H2O2=1.5∶1确定双氧水投加量,分别以硫酸亚铁和双氧水摩尔比1∶5、1∶10、1∶20、1∶30和1∶40进行第1次烧杯试验,芬顿反应2 h。进水CODCr可由1 200 mg/L左右降低到700 mg/L以下。增加硫酸亚铁的量更利于COD降解,硫酸亚铁过少(1∶40)不利于COD降解。反应过程中,液体均变黑,疑生成儿茶酚类物质,絮凝效果差,可能是由于硫酸亚铁投加量减少后COD去除效果变差,铁泥中吸附的有机物不能絮凝,体现为COD,从而导致COD去除效果下降,这将通过后续试验验证。

由上述试验结果可知,芬顿氧化过程可以实现对进水COD的良好降解,但存在污泥沉降性差的问题,影响COD去除效果及最终出水水质。

2.4 芬顿氧化污泥沉降性的改善

硫酸亚铁的比例可以促进芬顿污泥沉降,但是硫酸亚铁投加量过大造成药剂搬运及溶药的劳动强度过大,且铁泥增加,处理成本上升,不作为推荐。这种情况下,根据聚合氯化铝(PAC)成本低、可以液体的形式输运、劳动强度低、污泥产量少的特性,小试试验采用液体PAC与聚丙烯酰胺(PAM)复合,并优化芬顿运行参数,以期实现良好的混凝效果。

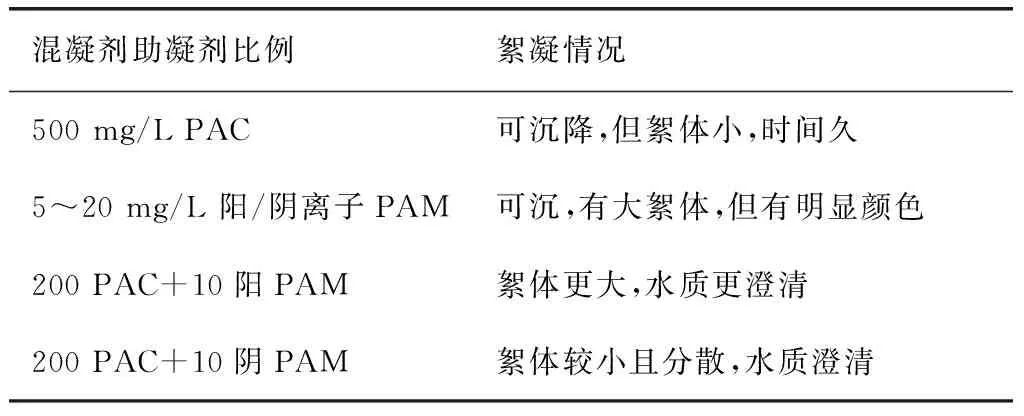

硫酸亚铁双氧水比例为1∶10的系统中(表3),样品单独加入500 mg/L PAC可发生絮凝反应,但絮体小。单独加入阳/阴离子PAM 5 mg/L均可发生絮凝反应,有大絮体,但仍有明显颜色,增大至20 mg/L时情况无明显变化。另取样品,加入200 mg/L PAC,有小絮体,后分别加入阴阳离子PAM 5 mg/L,阳离子组絮体小一些,但也可发生絮凝反应,有明显颜色,阴离子组沉淀较大,也更为清澈。随后增加到10 mg/L PAM,阳离子组更澄清,且絮体更大,更聚合在一起,而阴离子絮体无明显变化,比阳离子组絮体分散些。因此,针对1∶10系统,最优絮凝剂比例应为200 mg/L PAC加10 mg/L阳离子 PAM。

表3 硫酸亚铁双氧水1∶10运行时絮凝剂优化试验Tab.3 Optimization Test of Flocculant During Operation at Ratio 1∶10 of Ferrous Sulfate and Hydrogen Peroxide

硫酸亚铁双氧水1∶24的系统中,当PAC为100 mg/L、PAM为10 mg/L时,可絮凝出大絮体沉降,沉淀效果佳,出水清澈(图6)。CODCr能够从原水的1 400 mg/L降低到748 mg/L,经过絮凝后CODCr可降低到394 mg/L。

图6 芬顿系统中絮凝剂优化试验的水质表观变化Fig.6 Optimization of Flocculant at Ratio 1∶24 of Ferrous Sulfate and Hydrogen Peroxide

根据上述优化结果,COD∶H2O2可降低至2∶1。芬顿硫酸亚铁和双氧水比例为1∶24,PAC为100~300 mg/L和阳离子PAM为10 mg/L,可满足COD降解要求,出水CODCr可降至400 mg/L以下。

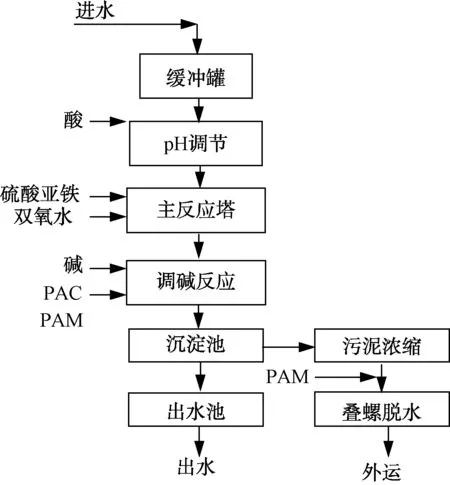

2.5 芬顿氧化设备设计及建造

建设中的芬顿氧化塔如图7所示,芬顿系统流程如图8所示。其中,pH调节罐、芬顿主氧化塔、调碱反应槽、沉淀池内设置pH计反馈控制加酸加碱量。双氧水、硫酸亚铁、PAC、PAM、硫酸、氢氧化钠投加管路均设置电磁流量计,监测或通过对计量泵变频反馈控制加药量,其中PAC投加流量计采用钛电极,防止腐蚀后引起测量不准确。主体设备采用316 L不锈钢材质,加药管路除PAC采用PPR外,其他均采用316 L不锈钢。

图7 安装过程中芬顿系统各反应罐体图Fig.7 Fenton System Reaction Tank Diagram during Installation

图8 芬顿氧化系统流程图Fig.8 Flow Chart of Fenton Oxidation System

2.6 主反应塔泡沫溢出及沉淀罐进水管路气阻问题与解决

芬顿反应塔建设完成后,在调试运行时发现,主反应塔顶部泡沫较多,常逸出反应塔,引起感官不适,同时影响污水站厂容厂貌。其原因可能是:进水存在重油冲击,在芬顿氧化过程中,羟基自由基与硫酸根反应,产生硫酸根自由基,硫酸根自由基与长链烷烃反应产生磺酸基,最终形成表面活性类物质,引发泡沫。针对这种情况,在pH调节罐内增设消泡剂投加桶,采用XJ-602有机硅消泡剂,投加量为10~30 mg/L(溶液量),并辅助喷淋措施,有效消除了泡沫产生问题。

同时,运行中发现,在调节反应槽将pH调回中性过程中,残留的双氧水易吸附到絮体上,形成黏性泡沫,特别是在进水水质变化、PAM投加过量时,黏性泡沫易阻塞液下进水竖流沉淀池的进水管线,引起气阻,导致处理量不能达到设计要求。调试过程中尝试在沉淀池进水管路上开设呼吸孔排除气泡,但是由于气泡黏性大,表面张力强,不易破裂逸出,效果不佳。这种情况下,调试过程中采取在芬顿沉淀池水面位置增设半水下、半水上且非满流运行的竖流沉淀池进水管,以便有效排出进水管路泡沫。增设非满流管路后,泡沫可被良好排出,处理水量达到了设计要求。

2.7 芬顿长期运行进出水效果

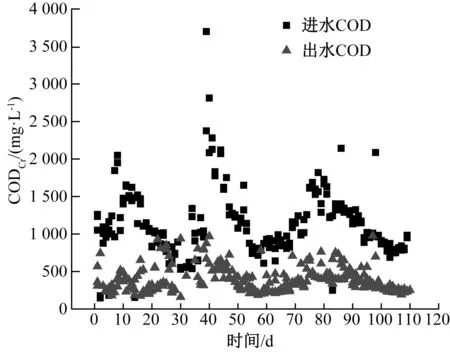

调试完毕后,芬顿长期运行的进出水水质及去除率如表4、图9~图10所示。

分析可知,稳定运行后,芬顿系统实现了挥发酚98.9%以上的去除率,出水CODCr和挥发酚保持在400 mg/L及2 mg/L左右,有效保证了出水稳定达标。

表4 芬顿长期运行去除效果Tab.4 Removal Effect of Long-Term Fenton Operation

图9 芬顿长期运行过程中进出水CODFig.9 Influent and Effluent COD of Long-Term Fenton Operation

图10 芬顿长期运行过程中进出水挥发酚Fig.10 Influent and Effluent Volatile Phenol of Long-Term Fenton Operation

2.8 投资及运行成本

处理量为960 t/d,芬顿系统总投资在200万左右,运行成本在25元/t左右[含药剂费、污泥处理费(污泥按危废成本计算)]。总体而言,芬顿运行成本较高,仅建议作为深度处理或预处理处理措施以保证深度净化效果,或放置于生化前段,改善进水可生化性或应对进水水质波动,不建议作为主体处理措施。

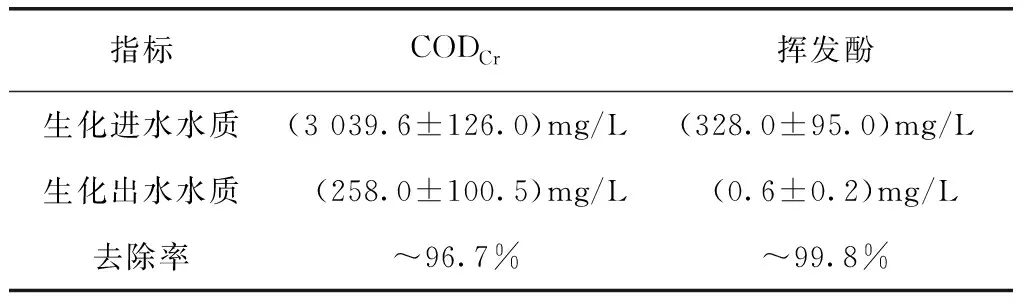

2.9 强化生化处理系统对挥发酚净化效果

鉴于芬顿处理技术的高额投资成本,在芬顿系统建成投用后为了进一步降低处理成本,采用小试反应器按照强化厌氧塔(微氧强化塔)加好氧的方法,优化生化作用对挥发酚的处理效果。其中,微氧强化塔停留时间为1.1 d,好氧停留时间为4.1 d。微氧强化塔通过回流及微曝气引入部分溶解氧,并控制溶解氧在0.2~0.5 mg/L,以强化挥发酚的降解效能。微氧强化塔污泥浓度为30 g/L,好氧塔污泥浓度为6 g/L。采用市政污泥接种,系统启动两周后开始测样,每周测定一次,共取3次,将3次测试值平均,得到表5的数据。此外,在确定小试试验进水水质时考虑实际进水波动,采用外加原树脂脱酚后高浓度含酚废水的方式,将进水挥发酚浓度提高到400 mg/L左右,CODCr提升到3 000 mg/L左右。由表5可知,强化生化处理措施可以实现对挥发酚及COD良好的去除,运行成本仅在3.4元/t,与芬顿处理技术相比,具有较大的成本优势。芬顿与生化系统相比,芬顿的优势在于占地面积小,处理效率高,建设及调试周期短,生化处理的建设及调试周期较长,投资成本稍高,占地面积大,但处理成本较低,虽然厂区用地紧张,仍然建议新建生化处理系统并作为主体处理工艺,芬顿仅做深度处理备用措施。

表5 强化生化系统对污染物的去除效果Tab.5 Contaminants Removal Effect of Enhanced Biochemical System

3 结论

(1)GC-MS的分析结果显示,进水中主要含有苯酚、间甲基苯酚、邻甲基苯酚等,这3种酚的相对含量(质量比)为苯酚60%、间甲基苯酚20%、邻甲基苯酚19%。构成复杂,回收利用的价值不高。

(2)芬顿氧化技术可以实现对挥发酚的高效降解,去除率可达98.9%,具有建设周期短、占地面积小、处理效果稳定的特点,适用于用地紧张、工期紧张的状况。

(3)芬顿运行成本较高,不建议将芬顿作为主体措施,可将其作为应急备用或深度处理措施,与生化处理形成良好互补,从而确保出水稳定达标。