埋弧单面焊双面成型工艺在客滚船薄板建造中的研究与应用前景

刘亚伟 王玉 秦永刚

(广船国际技术中心)

0 前言

客滚船是中短途乘客和货物、车辆运输的一种重要交通方式。目前,国际客滚船运输主要集中在欧洲波罗的海、北海、地中海以及日本列岛之间和美国沿海地区,我国主要在渤海湾使用较多。客滚船每年的建造数量并不多,但对建造技术要求极高,属于高技术、高附加值类船舶。大部分由欧洲船厂建造,中国、韩国和日本等国每年的交付数量并不多,但数量呈逐年递增之势。

机遇与挑战并存,客滚船因自身重量和稳定性的控制要求,其主甲板以上的上建甲板多采用厚度5~7mm 的钢板,由此在客滚船建造过程中涉及大量薄板平对接缝焊接。薄板焊接工艺和焊接变形控制成为客滚船建造的难题之一。

结合国内船企薄板焊接经验,薄板平对接缝焊接主要采用以下焊接方法:双面埋弧焊(以下简称传统SAW);陶瓷衬垫 CO2 半自动气体保护焊(以下简称FCAW);陶瓷衬垫CO2 半自动气体保护焊打底,埋弧焊填充、盖面焊(以下简称FCAW+SAW)。

上述薄板焊接方法在焊接质量、焊接效率、焊接变形控制等方面都存在各自的不足。目前最理想的是薄板激光单面焊双面成型和埋弧单面焊双面成型薄板拼板流水线,但由于设备昂贵,设备需定置使用等因素影响,所以适用范围有限,很难在各类船厂中推广应用。

结合柔性陶瓷衬垫埋弧单面埋弧焊(以下简称FAB 埋弧焊,属于单面单道焊双面成型焊接方法)具有焊接效率高,不需要翻身,焊接质量稳定等特点[4]。因此,提出FAB 埋弧焊在薄板平对接缝焊接中的研究与应用,对提高客滚船薄板焊接质量和效率,减小薄板焊接变形,推进国内客滚船建造技术发展具重要意义。

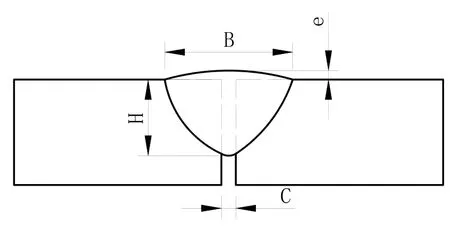

图1 焊缝尺寸示意图

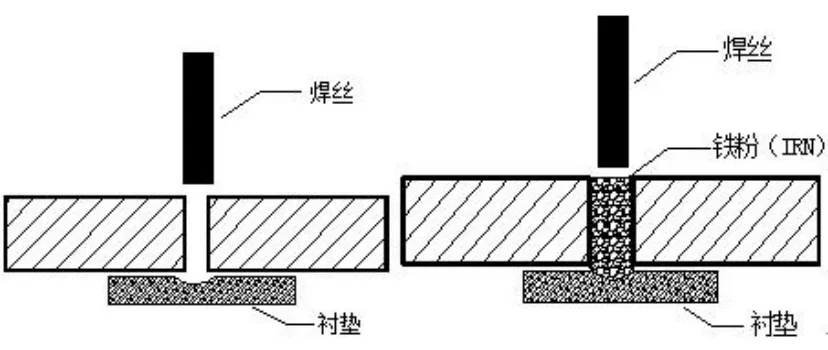

图2 不同间隙坡口形式和处理要求

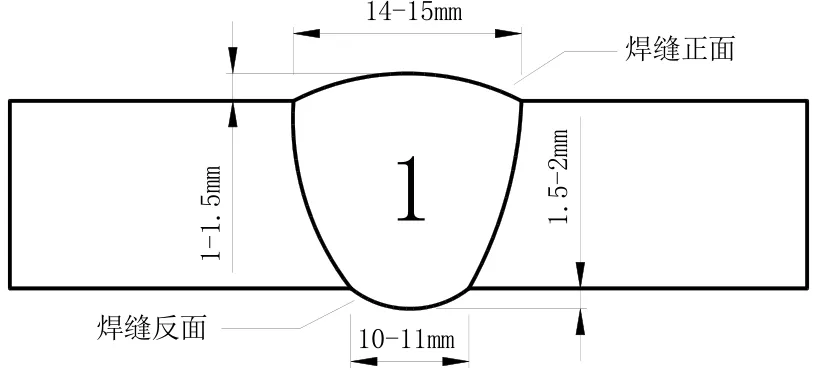

图3 焊缝成型和焊缝尺寸图

1 试验研究

对于薄板的焊接,综合焊接效率、质量、变形等方面因素考虑,只有采用高速焊接,才有可能降低焊接热输入,减小焊接变形,提高焊接效率。

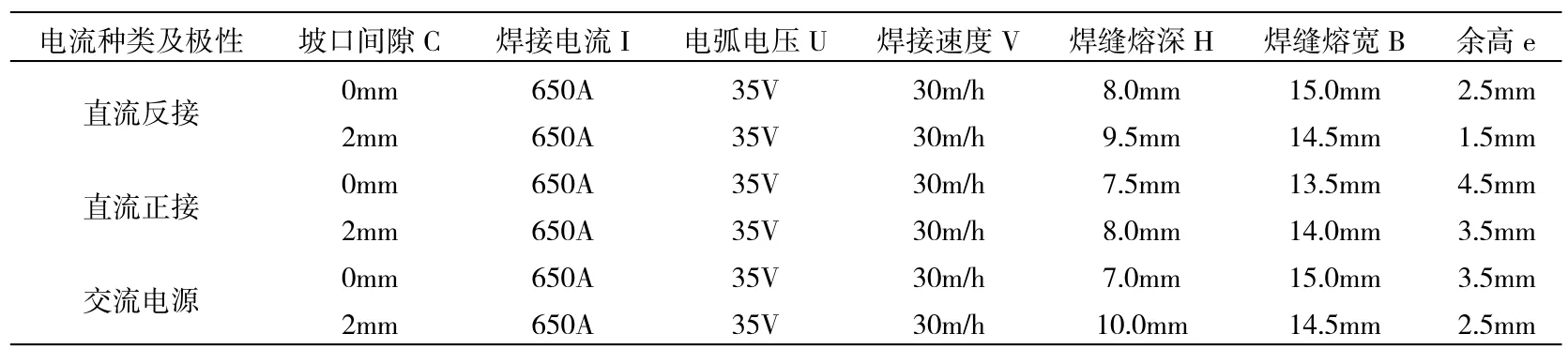

表1 φ4.0mm 不同电流种类及极性埋弧焊I 型对接坡口焊接参数和焊缝尺寸

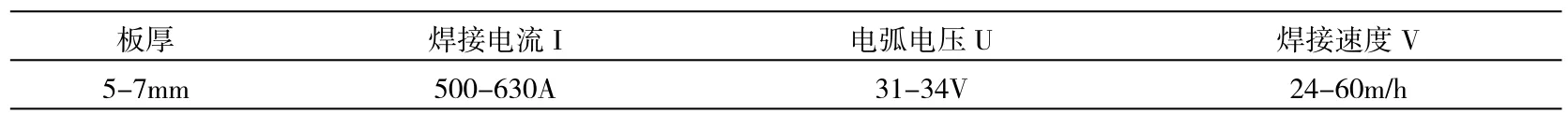

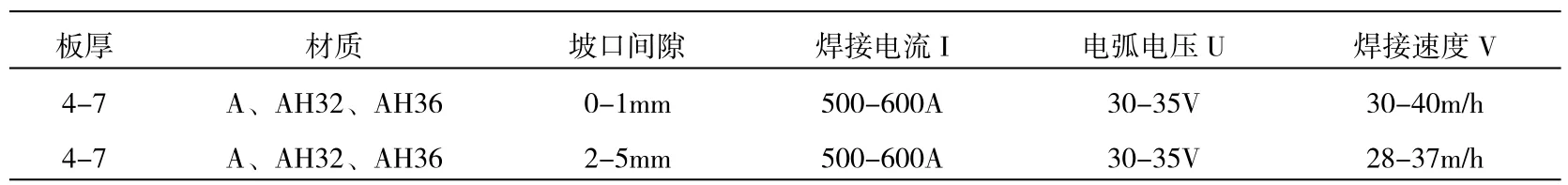

表2 预设试验焊接参数范围

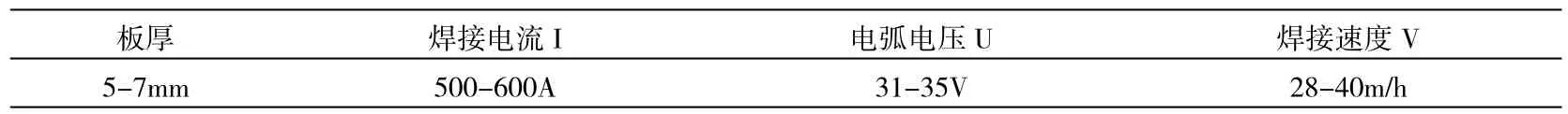

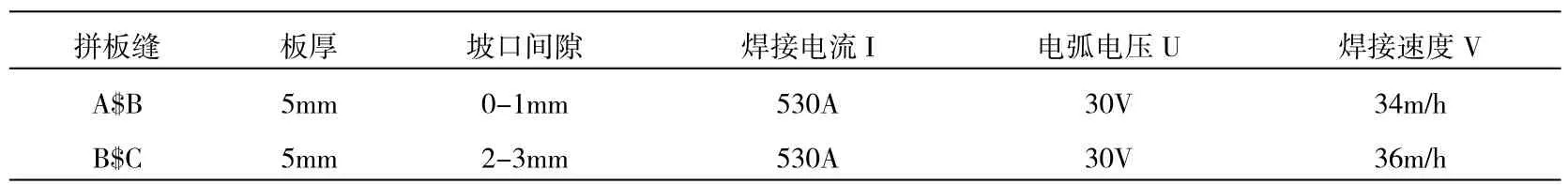

表3 适用焊接参数范围

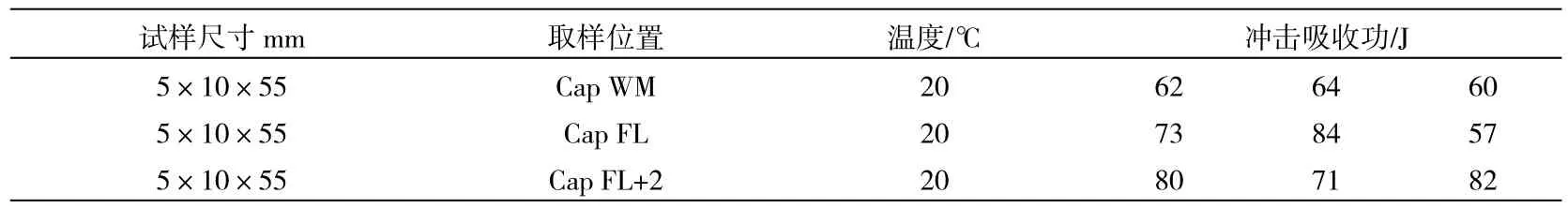

表4 焊缝不同位置V 型缺口冲击韧性值

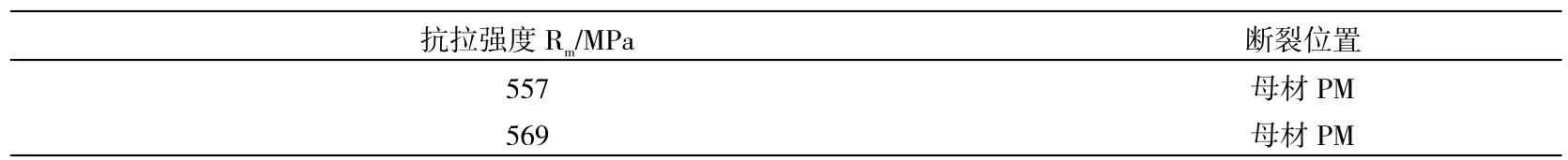

表5 焊缝横向拉伸试验结果

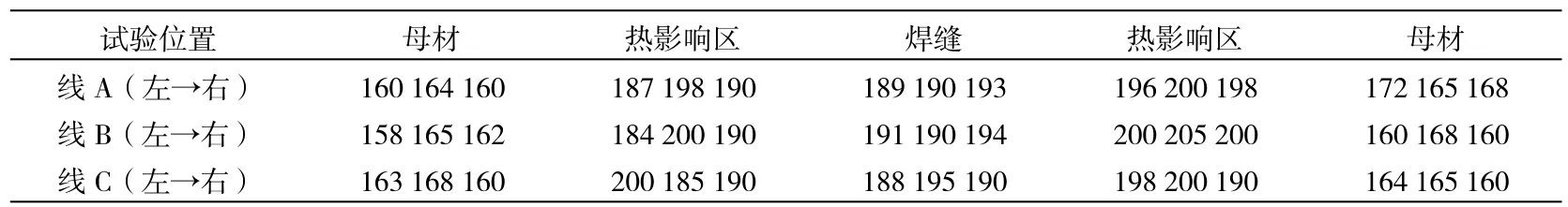

表6 HV10 硬度试验结果

1.1 试验条件选择

结合I 型坡口双面埋弧焊经验,焊接电流I=650±15A,电弧电压U=35±1V,速度V=30m/h 时,不同电流种类和极性埋弧焊I 型坡口对接焊缝成型示意见图1,焊缝尺寸见表1。

改变埋弧焊的焊丝直径会改变给定的电流密度,当其它焊接参数不变而焊丝直径减小时,弧柱直径随之减小,即电流密度增大,会造成焊缝宽度减小,熔深增加。在综合考虑焊接速度对单位时间内的焊接热输入的影响与焊材填充量之间关系的前提下,选择采用φ3.2mm 埋弧焊丝,I 型对接坡口,直流反接型电源极性作为试验条件。

1.1.1 焊接设备与焊接材料

焊接设备选择唐山开元特种设备有限公司生产的ZD5-630E 直流埋弧焊设备;焊材选择韩国现代φ3.2mm 的 H-14 埋弧焊丝、S-707T 焊剂、CMB-G22衬垫、铁粉(IRN);试验板材选择5-7mmAH36 级船用高强钢。

1.1.2 坡口形式与装配间隙

根据I 型坡口对接试验的熔深情况,5-7mm 薄板,0-2mm 间隙I 型对接坡口能满足所需要的熔深,理论上可以实现埋弧焊单面焊双面成型;对于间隙超过2mm 的I 型对接坡口,预先在坡口内填充与板厚相同高度的铁粉(IRN)来保证正常焊接,5-7mm薄板不同间隙坡口形式和处理要求见图2。

1.1.3 焊接参数

根据埋弧焊I 型坡口对接试验的熔深情况,结合提高焊接速度来减小焊接热输入的要求,预设试验焊接参数范围见表2。

通过多次试验研究和对试验参数的不断改进,得到能满足焊缝成型和焊接质量要求的焊接参数范围,焊接参数范围见表3。

1.2 焊缝成型与焊接质量

以6mm 板0-1mm 间隙I 型对接坡口FAB 埋弧焊试验焊缝为例,整条焊缝MT、RT 探伤检测结果合格,焊缝无气孔、夹渣、裂纹、未焊透等缺陷。焊缝正、反面成型均匀、光亮,焊缝外观成型和尺寸满足相关要求,焊缝成型和焊缝尺寸见图3。

1.3 焊缝力学性能

(1)冲击试验,在表面焊缝中心(Cap WM)、熔合线(Cap FL)、熔合线+2(Cap FL+2)位置取样进行20℃冲击韧性试验,检测数据见表4。按船级社规范换算成10×10×55mm 试验冲击值,最小冲击值为85.5J,平均冲击值为105J,满足船级社规范最低值34J 的冲击要求。

(2)拉伸试验,对焊缝进行横向拉伸试验,试验结果合格,试验数据见表5。

(3)弯曲和硬度试验,弯曲试验所用弯头直径24mm,弯曲角度180°,试验结果合格。硬度试验所测数值见表6,最大值为HV205,满足船级社规范最大硬度值不超过HV350 的要求。

(4)宏观金相试验,对焊缝接头断面进行宏观检测,焊缝与母材熔合良好,未发现肉眼可见焊接缺陷,宏观金相见图4。

2 焊接工艺评定

为满足客滚船上建薄板拼板焊接需求,完成了薄板FAB 埋弧焊工艺评定的BV 船级社认可,工艺评定覆盖范围和焊接参数见表7。

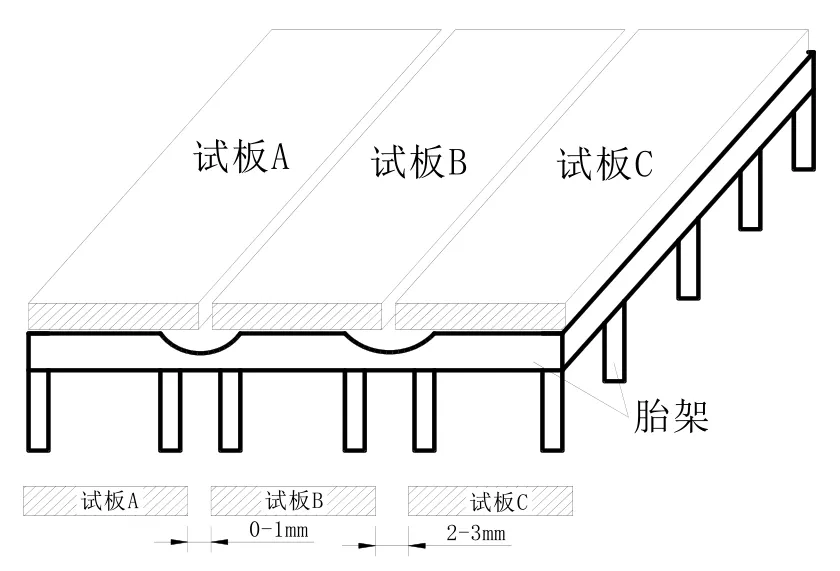

3 现场模拟应用

薄板FAB 埋弧焊工艺的研究主要针对客滚船上建5-7mm 甲板、壁板拼板焊接,所以选用3 件8000mmX1800mmX5mm 的AH36 钢板在胎并列装配拼板,薄板FAB 埋弧焊在胎拼板示意见图5。模拟甲板、壁板等采用薄板FAB 埋弧焊焊接,验证其应用可行性,并统计焊接质量、效率和焊接变形情况,焊接参数见表8。

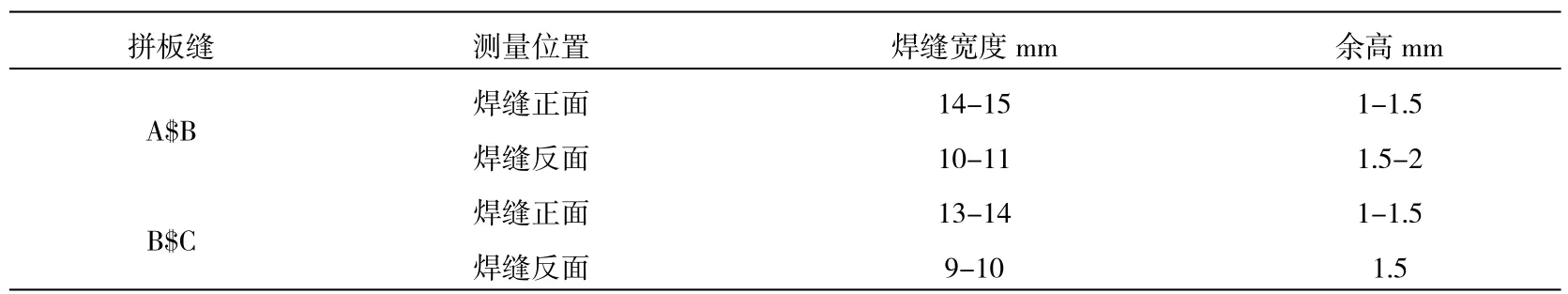

焊缝成型均匀、光顺,焊缝尺寸见表9。RT 探伤检测结果显示焊缝内部质量合格,无未焊透、气孔等缺陷。

图4 宏观金相图片

图5 现场模拟应用示意图

16 米焊缝焊接总耗时约30min,同长度焊缝使用传统SAW 拼板焊接耗时约50min。除此之外,双面埋弧焊拼板还需要约20min 的翻身时间和30min左右的吊运上胎时间。焊接效率较传统SAW 拼板焊接提高67%,同时避免了翻身和吊运上胎时间,整个拼板焊接、翻身效率提高约200%。

薄板FAB 埋弧焊拼板焊接前后使用全站仪对变形情况进行测量,焊缝周围平均变形量为±3mm/1000mm,整体平面度和局部平面度均满足要求,变形较大位置主要集中在焊缝端头。相同条件下传统SAW 拼板焊接前后,焊缝周围平均变形量为±5.5mm/1000mm,局部平整度较差,特别在板自由边,焊缝端头位置。

4 应用前景

4.1 应用范围

(1)薄板FAB 埋弧焊适用于客滚船甲板、壁板等4-7mm 薄板拼板焊接,也可以用于客滚船甲板4-7mm 薄板分段总组、搭载阶段平对接缝焊接;

(2)设备、材料简单、无需定置使用,也无需专门的拼板流水线设备和场地,适用范围广。工艺简单、实用,易实现在薄板平对接焊中应用。

表7 工艺评定覆盖范围和焊接参数

表8 现场模拟应用焊接参数

表9 现场模拟应用焊缝尺寸

4.2 应用质量

(1)焊缝成型、尺寸完全满足船级社规范和相关标准要求。焊缝质量合格,未发现气孔、未焊透等缺陷,焊接质量稳定,焊缝探伤合格率与传统SAW拼板质量相当;

(2)由于薄板FAB 埋弧焊拼板不需要吊运翻身,单面单道焊双面成型,整体热输入量小,在具有相同防变形措施条件下较传统SAW 拼板可以明显减少焊接变形和火工矫正。

4.3 应用效率

相对于传统SAW 拼板,焊接效率可以提高约67%。再加上传统SAW 拼板需翻身和上胎时间,薄板FAB 埋弧焊拼板效率较传统SAW 整个拼板焊接、翻身效率提高约200%。

4.3 自身不足

(1)薄板FAB 埋弧焊对于本厂仍是一种新工艺,现场应用的焊接质量还需经过现场规模化应用后才能体现;

(2)薄板FAB 埋弧焊由于是在胎架上拼板焊接,所以对胎架的刚性、疏密度和防变形措施要求较传统SAW 拼板焊接稍高。

5 结束语

通过对薄板FAB 埋弧焊工艺的试验研究,完成4-7mm 薄板FAB 埋弧焊焊接工艺评定,并在模拟实际生产中成功应用,关于薄板FAB 埋弧焊拼板得出以下结论:

(1)焊接性良好,焊缝成型均匀,力学性能满足船级社规范要求。现已完成BV 船级社焊接工艺评定认可,可用于A、AH32、AH36 级船体结构用钢4-7mm 薄板平对接焊接。工艺和设备简单,可以完全替代薄板双面埋弧焊和部分替代薄板拼板流水线,易于在各型船厂中应用;

(2)焊接质量稳定,焊缝探伤合格率与SAW探伤合格率相当.,但明显高于其他传统拼板焊接方法。不需要翻身双面焊接,可以实现单面单道焊双面成型效果,生产效率是传统SAW 拼板的2 倍以上;

(3)焊接效率与焊接质量在客滚船、邮轮等薄板船建造中极具优势,可以明显缩短分段建造周期,达到企业降本增效、提质上量的目标。