基体表面粗糙度对激光沉积不锈钢形貌、组织及性能的影响

何振丰,高元,王志勇

(1.东北大学,沈阳 110819;2.中国科学院沈阳自动化研究所,沈阳 110016;3.中国科学院机器人与智能制造创新研究院,沈阳 110016)

目前,工业生产中零部件的高性能制造虽然有很大的提升,但是由于工况恶劣、受力复杂等原因,零部件的失效在所难免[1-2],而传统修复手段(如堆焊、热喷涂等)具有热变形大、结合性能弱、硬度不高等缺点[3-7]。还有一些特殊的零部件要求表面质量高(高硬度、高耐磨性),有时超出了零件材料本身的性能极限,这就需要异种材料复合制造以达到表面高性能要求[8-10]。为此引入激光直接沉积技术,用不同的添料方式,激光辐照被沉积表面,使之与基体表面同时熔化形成涂层,这种工艺可控性高、适应性强,沉积层与基体冶金结合,可实现选区沉积,形成的组织致密[11-13]。Minlin Zhong等[2]针对Inconel738单晶叶片进行激光沉积修复,修复之后的拉伸性能达到了基体的80%。张霜银等[14]研究激光沉积修复钛合金的工艺,发现激光功率影响柱状晶的生长规律,搭接率影响沉积质量。薛雷等[15]对3种加工缺陷的Ti-6Al-4V合金进行激光修复,得到的修复件拉伸性能均达到锻件水平。W.Gandyd等人[16]发现,在优化的激光工艺参数下,In-738基体上激光沉积In-939,可获得性能优良的沉积层。H.So等[17]在低碳钢、中碳钢和不锈钢上沉积司太立合金,得到了很好的常温和高温耐磨性能。王长贵等[18]改变参数对铸钢表面进行激光熔凝,在熔凝和相变硬化区获得马氏体、大量残余奥氏体和碳化物的混合组织,硬化层深度达2 mm。日本Sodick公司和Matsuura Machinery采用选区熔化成形工艺与数控铣削复合制造机床,实现了内含复杂冷却流道注塑模具的高精度制造[19]。前人研究发现,改变金属表面粗糙度可以很大程度上提高其对能量光的吸收[20]。Vorobyev等[21]用激光加工技术在铂金表面制备微纳米粗糙结构,获得了对能量光吸收较好的表面。Wang等人[22]在低碳钢基体采用超音速火焰喷涂方法制备WC-Co涂层,发现粗糙度为0.059~9.0 μm时,涂层结合强度随粗糙度的增加而变大。杨晖等人[23]发现,粗糙度在一个最佳的范围内,基体与涂层的冶金结合最好,并不是粗糙度越大越好。

但是,他们目前研究大部分集中在工艺调控组织性能,而对其表面形貌的影响并没有论述。然而,基体表面粗糙度的不同,会在基体表面产生不同程度的陷光效应,进而对沉积层组织、性能产生影响,最终会对利用激光沉积技术修复与强化的零部件质量产生影响。因此,本文关注点在于:激光沉积过程中基体表面粗糙度Ra的改变及沉积过程中陷光效应的存在,会对基体表面热输入量以及沉积层的化学成分产生影响。沉积过程中的热输入量密切影响着沉积层、热影响区以及结合区的形貌、组织和性能。为了得到形貌、组织和性能优良的沉积层,研究基体表面粗糙度对沉积层形貌、组织和性能的影响是非常必要的。

通过对不同机械加工方式获得的P20钢基体表面上沉积316L不锈钢的形貌、组织等变化进行分析,获得不同沉积状态下沉积层形貌与表面特征的影响规律,结果可为模具激光修复提供理论与实验依据,为沉积质量控制提供新的思路,具有一定的工程价值和科学意义。

1 试验

1.1 沉积层制备

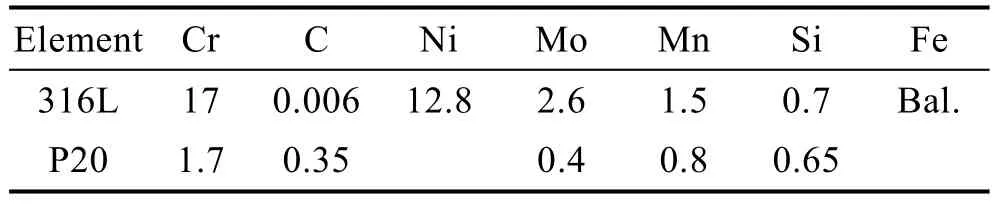

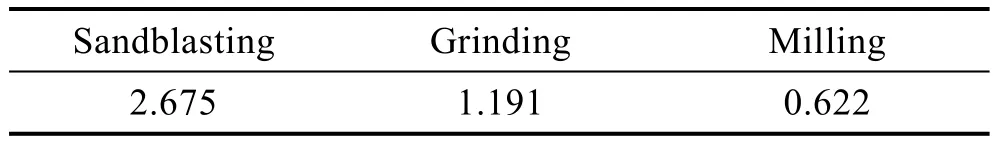

本实验采用316L不锈钢粉末作为沉积材料,粉末粒度范围为150—200目,基体材料为预硬化P20模具钢,尺寸为50 mm×120 mm×30 mm,成分组成如表1所示。采用表面加工方式,包括球头铣刀铣削、240#砂纸磨削、高速喷砂,在将P20模具钢表面加工出不同粗糙度,其后续表面粗糙度值采用德国MarSurf PS1高精度粗糙度仪进行测量,具体数值如表2所示。

表1 316L和P20化学成分Tab.1 Chemical compositions of 316L and P20 wt%

表2 P20模具钢基体待沉积表面的粗糙度Tab.2 Surface roughness of P20 mold steel substrate to be deposited μm

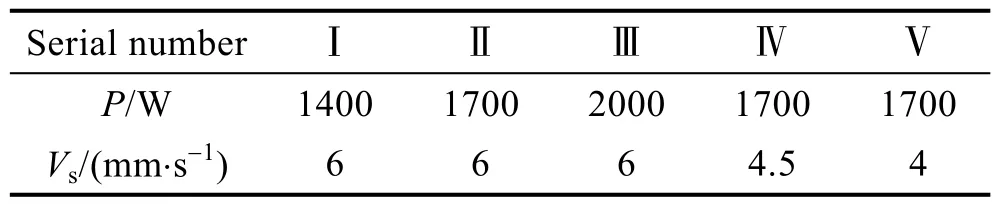

沉积前用酒精清洗基体表面去除污物。沉积设备为本实验室自主开发的金属激光直接沉积增材制造系统,由2KW IPG 光纤激光器、水冷机组冷却系统组成,激光传输方式为光纤传输,送粉方式为同轴送粉;执行机构采用史陶比尔RX160 机器人,控制器为工控机;扫描方式为工件固定,机器人带动激光器和同轴送粉头在三维空间运动[24]。工艺参数初步确定为:激光功率(P)1400~2000 W,扫描速度(Vs)4~6 mm/s,送粉速率8 g/min。根据功率密度变化组合设计,来确定各组试验的工艺参数,并进行单道沉积实验。然后从单道实验中选取激光功率为2000 W、扫描速度为6 mm/s的工艺参数,在通入氩气气氛保护的熔池中,分别进行多道搭接实验(搭接率为60%)、单道薄壁实验(沉积10层)、多道多层实验(搭接率为60%,沉积30层)。

1.2 性能测试及组织观察

激光沉积后,对所有试样进行线切割,切割后的试块经打磨、抛光及王水溶液(V(HNO3):V(HCl)=1:3)腐蚀后,用酒精冲洗,吹干。使用Zeiss Vert A1光学显微镜(OM)进行显微组织观察,并对其进行组织形貌分析。为了探究基体表面状态对结合性能的影响,选取喷砂基体和铣削基体两组多道多层实验制备拉伸试样,垂直于扫描方向获取所需拉伸试样,每组在同一位置取3个拉伸试样,拉伸试样宽度为4 mm,厚度为2 mm,沉积层和基体的高度各占1/2。在INSTRON 5582拉伸试验机上进行拉伸试验,获取试样的屈服强度和抗拉强度,加载方向垂直于扫描方向,随后在TESCAN MAIA3扫描电子显微镜(SEM)上观察断口形貌。

2 结果及分析

2.1 形貌及组织

2.1.1 单道单层

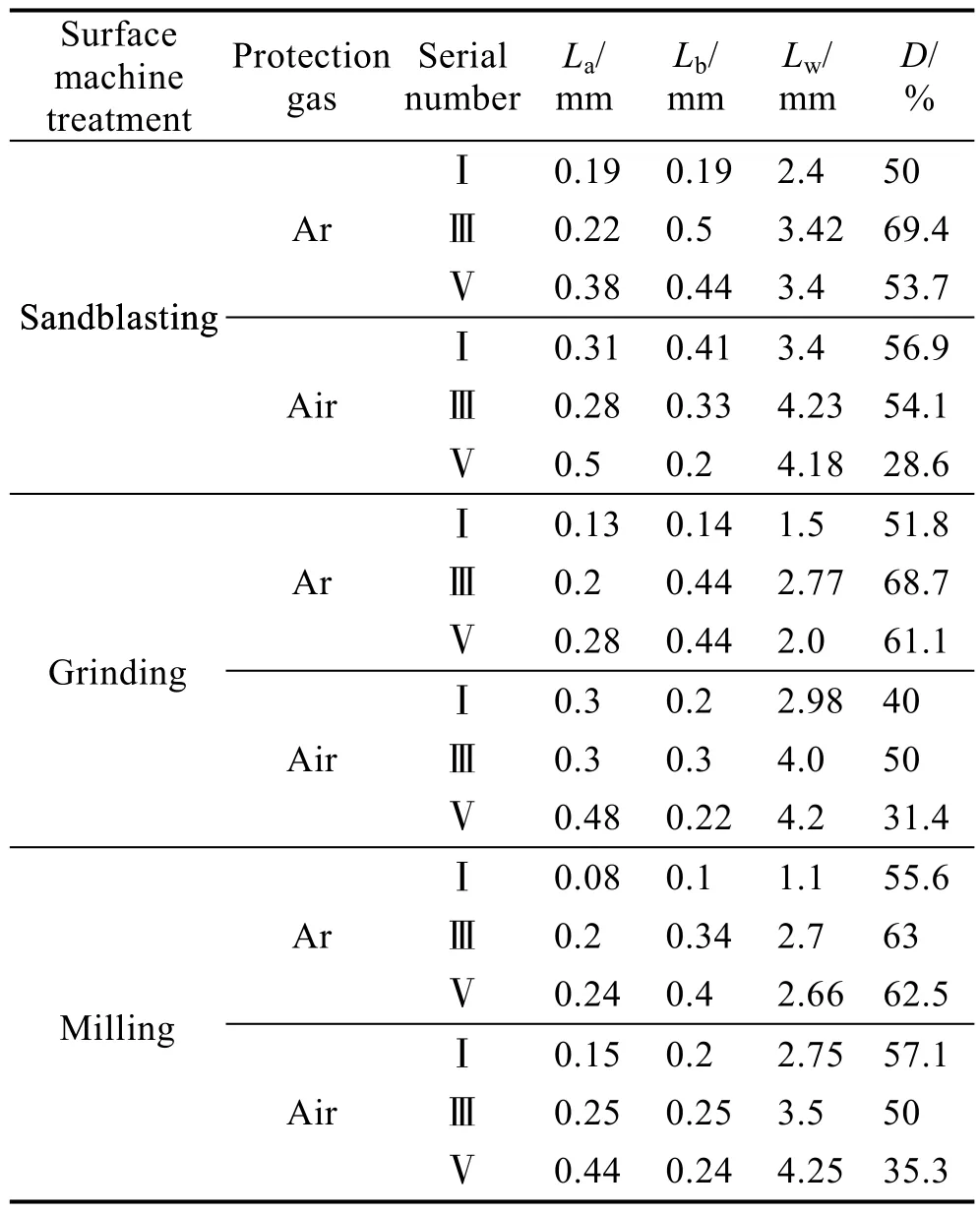

根据功率密度(P/Vs)[25]变化组合设计来确定各组试验的工艺参数,依据1.1节中给出的激光功率和扫描速度的范围确定工艺参数,见表3。针对三种表面粗糙度,在氩气保护下分别进行5组实验,然后选取其中I、Ⅲ、V在氧气状态下进行单道实验。图1为在不同表面状态(喷砂、磨削、铣削)基体上激光沉积得到的沉积层。图2是沉积层形貌参数示意图,整个沉积层尺寸包含熔高La、熔深Lb和熔宽Lw,稀释率是表示沉积层质量的一个重要指标,不易准确测量,本文用Lb/(La+Lb)[26]的值来近似表示稀释率D(dilution)的大小,将所有测量结果列入表4。

表3 激光沉积工艺参数Tab.3 Process parameters of laser deposition

图3为粗糙度对沉积层宏观形貌的影响趋势。由图3a、b可看出,随着基体表面粗糙度的变大,La与Lb呈增长趋势,并且随着激光密度的增加,La与Lb都有非常明显的变大。在Ar保护状态下,La和Lb的变化曲线较为平缓;而在Air环境下实验,La与Lb随粗糙度的变大,产生较为激烈的上升,增加幅度都达到了近100%。La和Lb最大增幅分别为0.16 mm和0.21 mm,且都发生在最低激光密度为233 (W·s)/mm的Air环境中。由图3c可得,在Ar保护状态下,随基体表面粗糙度的变大,熔宽Lw的增长非常激烈,而Air环境下较为平缓。Lw最大增幅为1.3 mm,也出现在能量密度为233 (W·s)/mm且有Ar保护的状态下。由图3d可得,随着基体表面粗糙度的增加,稀释率D变化无明显规律,但大多趋于55%;最低稀释率(28.6%)出现在最高能量密度为425 (W·s)/mm的Air沉积环境中。

表4 沉积层宏观尺寸Tab.4 Dimension of morphology of deposition layer

综上可知,随着基体表面粗糙度的增大,沉积层的宏观形貌尺寸随之增加。这是因为随着粗糙度的增大,陷光效应逐渐明显,基体吸收的能量增大,基体熔化较多,熔池的宽度和深度也会增加。当粗糙度减小时,基体吸收的能量变少,由于粉末输入量一定,此时会有粉末飞溅,致使沉积层粉末减少,沉积层宽度和高度也会减小。光在进入陷光结构时,在结构内部发生一系列的反射、折射和散射,使得光程变长,介质对光子的吸收量变大,而陷光结构反射出去的光相应变少,此效应便是陷光效应[20],见图4。可以发现,基体表面粗糙度对沉积层高度、深度、宽度及稀释率的影响程度与沉积过程中有无Ar保护有关,还与激光密度有关。Air环境下氧化反应严重,会加大表面粗糙度对沉积层形貌的影响,尤其是在激光密度较低时,氧化反应的影响更明显。由在Air状态下出现的最低稀释率(28.6%)可知,激光密度较大时,粗糙度的增加有利于沉积层与基体的冶金结合,并且氧化反应会加深这种影响。

图5为沉积层底部金相图,基体喷砂表面和砂纸磨削处理表面的粗糙度较大,沉积层与基体之间存在亮白线[27],说明沉积层与基体形成较好的冶金结合。亮白线是在基体与沉积层之间形成具有一定厚度的区域,是熔池底部形成的平面晶。这是因为底部结晶凝固过程中主要靠基体散热,温度梯度很高。而在铣削基体表面沉积层界面处也存在亮白线,但不明显,且不连续。在高倍下还可以看到,随着基体表面粗糙度的增大,沉积层底部的晶粒尺寸越来越大,且生长方向趋于不明显。

2.1.2 单道薄壁

在能量密度为333 (W·s)/mm下对喷砂表面和铣削表面进行单道沉积薄壁试样,层数为10层。图6为沉积10层的横截面形貌,在低倍下可以看到,喷砂表面沉积高度达到6.8 mm,铣削表面沉积高度只有5.3 mm,可知在相同工艺参数下,基体表面粗糙度的变化对薄壁高度的增长有较大影响。在沉积前5层时,粗糙度大的喷砂基体表面沉积层高度为2.5 mm,而粗糙度小的铣削基体表面沉积层高度为1.25 mm,仅达到前者高度的1/2;而在后面6—10层沉积中,两种基体状态的沉积层增厚,厚度分别为4.35 mm和4.5 mm,差距很小,可得粗糙度的影响主要集中在前5层。这是因为沉积第1层时,类似2.1.1节提到的单层沉积,基体表面对能量的吸收不同,沉积层宏观形貌也不同,在以后的逐层堆积过程中,这种影响是累积的,但是影响程度会逐渐衰减。在第5层之后,沉积层高度的增长基本一致,基体表面粗糙度不再对沉积层高度产生影响。薄壁截面的宽度分别为3.6 mm和3.7 mm,可得粗糙度堆积过程中,宽度方向不产生影响。另外,对比发现:喷砂基体表面的沉积孔隙率[28]为1.1%,而铣削表面孔隙率达到了3.5%,前者仅为后者的31%,可以看出表面粗糙度对孔隙率的影响很明显。这是因为喷砂处理大大改善了沉积层与基体的结合状况,使往后的沉积层具有非常好的接合面,从而减少了孔隙率,使沉积层组织致密。

从图6高倍形貌可以看出,316L沉积层组织由长短不一的柱状树枝晶组成,这些枝晶沿垂直于层间界面的方向外延生长。从图6a可以看出,沉积层与基体的界面为一条光滑平整的平面晶带,二者有良好的冶金结合。靠近基体的枝晶是非常细长的柱状晶和占多数的转向树枝晶,转向树枝晶截面呈典型蜂窝状结构。图6b是沉积薄壁中部,沉积层组织包含垂直于层间界面的相对较大的柱状晶和部分层间转向树枝晶。图6c是沉积薄壁顶部,此部分组织转向树枝晶区的厚度大于中间和底部,而且柱状晶相对粗大;最顶层由于受到保护气体和大气的冷却,且未受激光再加热,最外层组织反而较为细小[29-30]。

2.1.3 多道搭接

多道搭接沉积的表面平整,无裂纹、气孔等常见缺陷[31]。图7a为搭接沉积层截面,纵向尺寸H为熔高La与熔深Lb之和,横向尺寸L为熔宽Lw。对于同一沉积层截面,随着搭接的进行,H和L都产生了由大到小的往复变化,图7a中数值为纵向、横向尺寸分别测出的最大值与最小值。由图7b可知,随着粗糙度的增大,H由0.72 mm增加到1.55 mm,L由2.5 mm增加到3.42 mm,并且纵向尺寸H的内部增长范围持续变大,而横向尺寸L的范围保持稳定。这是因为较粗糙的基体表面对激光能量的吸收较强,使沉积过程中熔池增大,更多粉末熔化进入熔池。也可以看出,在相同工艺参数下的单道实验结果仅交替出现在多道实验中。

如图8所示,随着基体表面粗糙度的增加,沉积层的柱状晶组织粗化且不均匀。这是因为基体表面粗糙度增大,使得沉积过程中热输入量和温度梯度相应增加,熔池中液态金属凝固的时间变长,熔池结晶速率减缓,所以因而得到的沉积层组织更加粗大,且不均匀。

2.2 力学性能分析

由于熔化沉积成形块由许多微小的熔池相互叠加而成,形成大量鱼鳞状界面[32],因此已成形的沉积层对相邻的下一沉积层沉积难免会产生影响。在喷砂表面基体和铣削表面基体上进行相同工艺参数的沉积,堆积出两个沉积层数为30的块体。如图9所示,垂直于扫描方向获取所需拉伸实验样块,每组在同一位置取3个拉伸试样。在相同条件下对两组试样进行拉伸试验,激光沉积扫描方向与加载方向垂直。由图10可知,断裂都发生在316L沉积层区域。计算每组3个拉伸试样的屈服强度σ0.2及抗拉强度σb,其平均值代表该组的力学性能,如图11所示。可以看出,两种表面状态基体的σ0.2分别为327.41 MPa和323.52 MPa,σb分别为540.93 MPa和523.12 MPa,普通锻造态316L不锈钢的σ0.2与σb分别为240 MPa与530 MPa左右,可知激光沉积316L不锈钢对抗拉强度的影响较小;而沉积层316L的屈服强度远高于普通锻造态316L,屈服强度的提升是由于激光沉积过程中,316L沉积层内部细小晶粒致密排列所致。对比两组实验结果,喷砂基体上沉积层的试样抗拉强度稍高于铣削基体上沉积层的强度,这是由于基体表面粗糙度会对沉积层内部的孔隙率产生影响,其机理分析见2.1.2节,孔隙率的变化最终影响了沉积试样的力学性能。图12为不同放大倍数下激光沉积316L不锈钢拉伸断口形貌。从图12a可见,试样断口相对平齐,但存在明显撕裂。经放大之后,由图12b可观察到比较均匀的塑性韧窝和明显的白色撕裂棱,表现出良好的塑性,断裂机制为微孔的聚合与长大[33]。

3 结论

1)单道沉积过程中,基体表面粗糙度对沉积层存在明显影响,随粗糙度的增大,沉积层宏观形貌尺寸(熔宽、熔高、熔深)会增加,并且在Air环境下,熔高、熔深的增加幅度达到了100%,而熔宽的增加较平缓;结合区稀释率趋于55%,最低稀释率(28.6%)出现在最高能量密度为425 (W·s)/mm的Air沉积环境中。

2)粗糙度对沉积薄壁的高度增长有显著影响,在本实验中前5层的沉积中,喷砂基体表面的沉积高度达到2.5 mm,铣削表面的沉积高度仅有1.25 mm;喷砂基体上沉积层内部孔隙率仅为铣削基体的31%。对于多道搭接沉积,粗糙度的影响主要集中在沉积层截面的纵向(H),粗糙度的增大使内部柱状晶变粗大,且不均匀。

3)两种表面状态基体的σ0.2分别为327.41 MPa和323.52 MPa,可知激光沉积对屈服强度的影响很小;而σb分别为540.93 MPa和523.12 MPa,基体表面粗糙度增大,沉积层内部的抗拉强度随之增强,可知基体表面粗糙度变大,会一定程度地改善沉积层内部的力学性能。通过对断口SEM分析可知,由于粗糙度对内部孔隙率的影响,从而影响了沉积试样的力学性能。