喷墨3D 打印设备墨滴落点位置偏移问题研究

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

关键字:喷墨3D 打印设备;气流;偏移;墨滴;结构单元

目前喷墨3D 打印设备所使用的打印头在使用过程中存在图像的偏移和打印纹路较严重的问题,影响实际打印效果和产品表面的质量,究其原因,是墨滴落点位置不准确,存在X 方向和Y 方向的偏移,因此要提高打印精度和产品表面质量,就要解决这个问题。针对现有技术的不足,基于打印头外壳单元研究刻不容缓。由于打印头部分结构原因,很多气流并且是加速的不稳定的紊乱气流通过打印喷头与增材面之间间隙,使得落下的墨滴除了因为惯性造成的误差外又添加更多的不确定性,使得墨滴有X 方向和Y 方向的没有规律的误差,这种误差不能通过软件补偿,所以这种毫无规律可言的误差对于高精度打印影响不可忽视,墨滴的偏移会导致打印纹路的偏移,甚至图像的偏移,严重影响打印精度。通过研究墨滴偏移原因,有针对性地采取相应的措施,可以有效避免打印头喷墨[3]出墨滴的倾斜,可以提高墨滴落点的准确性,提升砂芯打印表面质量,更好地增强客户的体验感。

1 实际生产过程中存在的问题

3D 打印机中喷墨部分十分关键,目前许多3D打印机打印头存在喷墨过程中墨滴落点位置不够准确的问题,图像的偏移和打印产品纹路较严重,X方向和Y 方向的偏移等问题突出,直接影响3D 打印产品质量。由于墨滴落点不准确问题得不到有效解决,所以打印机打印出的产品质量就无法得到保障,不合格产品返工处理,造成产品的成本增加。

随着对打印头喷墨落点的不断的探索和研究,就现有设备情况而言,打印头外壳结构单元的优化能够有效解决打印头喷墨墨滴落点不准确性问题,从而使打印机打印的产品的质量得到保障。

2 3D 打印头外壳结构单元原理

2.1 原打印头外壳结构原理

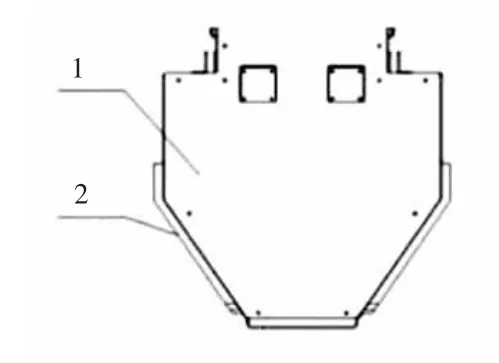

目前3D 打印机打印头外壳结构单元如图1 所示,这种结构主要由壳体与引流板组成,墨滴由壳体与引流板之间的间隙中喷出,打印头在移动过程中导致增加了经过气流同时稳定不了经过气流运动的方向,使喷出来的墨滴存在倾斜现象,一般墨点落差在1 cm 左右,从而产生纹路。

打印头的外壳结构单元中,壳体1 围成了一个容纳腔状,图2 所示,接着向内倾斜收缩至底板,底板设置有打印喷头,打印头外壳带着打印喷头高速移动,喷头可以单向喷墨,也可以双向喷墨,本身墨滴因为惯性就会向运动方向相反的方向有一定的落点误差,从而产生X 方向的误差。但是实际情况更复杂,壳体1 与运动方向垂直的两个面先竖直向下延伸,接着向内倾斜收缩至底板,也就是迎着运动方向的两个面有一个倾斜收缩的过程,造成了更多的气流向打印喷头与增材面之间本身就很小的间隙运动,而且外壳上也不是完全的平滑,还会有一些零部件或者结构,使得很多气流并且是加速的不稳定的紊乱气流通过打印喷头与增材面之间间隙,使得落下的墨滴除了因为惯性造成的误差又添加更多的不确定性,毫无规律可言,如图2 所示。

2.2 优化后打印头外壳结构原理

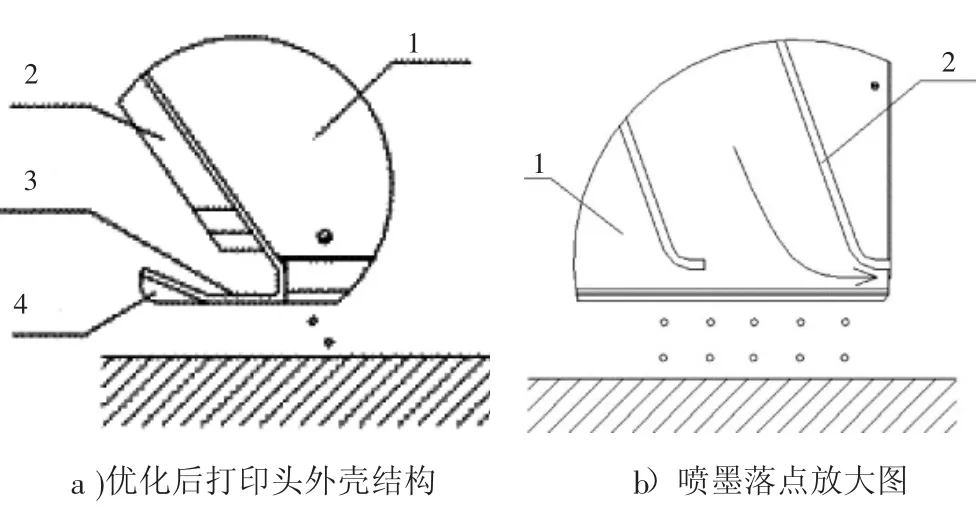

优化后的打印头外壳结构单元如图3 所示,由以下部分组成:壳体、延伸板、引流板、导流板[6]。为解决打印头喷墨墨滴落点不准确、纹路、图像偏移等问题,外壳结构单元要注重平滑性,尽量平滑,不设置突出或者凹进的结构,转角也最好是圆角,由竖直方向转为内倾斜收缩的时候,最好是圆角,圆角优势在于可以使得气流贴着壳体表面流动,所经过的都是平滑曲线,其中底面为最低点,打印头不突出于底板,保证气流的平稳和可控性如图4 所示。基于打印头外壳结构单元的研究原理如下:

壳体与运动方向垂直的两个面先竖直向下延伸,紧接着向内倾斜收缩至底板,在底板设置有打印头,打印头外壳结构单元包括延伸板2。延伸出来的延伸板阻挡由外壳倾斜面下来的气流直接流向打印喷头与增材面之间的缝隙,同时将这股气流导向了与运动方向相同的方向,就是这一大股气流对上了迎面而来的气流,因为量上远大于迎面而来的气流,所以在打印喷头的迎风面形成了一个保护面,迎面遇到了本来要通过打印喷头与增材面之间的缝隙的气流,降低了整个气流的速度,使得少量气流低速通过打印喷头与增材面之间的缝隙,减少影响墨滴的气流,从而降低墨滴的偏移量,达到提高精度的目的。外壳整体要着重于平滑性,转角考虑圆弧过渡,这样,保证气流的平稳和可控性。如果是单向打印的话,底板向着运动方向延伸出延伸板,延伸板将作用于喷头与增材面之前的缝隙,该缝隙将用于墨滴的气流,然后该气流才作用于墨滴,起作用;如果是双向打印的话,相对的底板另一侧也要增加延伸板,延伸板都是先作用喷头与增材面之前缝隙,缝隙将作用于墨滴的气流,然后该气流才作用于墨滴。其中,延伸板延伸长度至少为1cm 延伸板延伸长度最佳的约为10mm~15mm,且延伸板与壳体之间的夹角为40°~60°.壳体与运动方向垂直的面上间隔设置有引流板,引流板的一侧固定在壳体上,且引流板2 从壳体与运动方向垂直的上部向侧下方延伸,引流板与延伸板之间形成过气流通路,如图4 所示。

设置引流板有两个作用,一方面使得经过壳体表面的气流沿一定设定路径行动,起到了稳流作用,使得气流流向确定;另一方面是引导壳体表面的气流向侧面运动,通过引流板与延伸板之间的通路向两边运动,引流板对称设置,可以均匀的将壳体表面的气流导向两边,使得两边的气流量相当,使得整体更平稳。导流板4 是设置在延伸板上,其目的就是为了使得气流平稳,经过导流板的气流都被导向成了与运动方向平行的运动方向。导流板[5]之所以选择三角状的,就是因为它类似鲨鱼背上的鳍,表面平滑,可以达到稳流和导流作用,使的气体沿其两侧直线行进。导流板设置在打印喷头的迎风面,从而将即将要经过打印喷头与增材面缝隙的气流引导成与运动方向相平行,杜绝墨滴Y 方向的偏移,而且X 方向的偏移也是在一定已知范围内,可以通过软件补偿,从而使得墨滴落点可控,如图4 b)所示。

3 实际应用

通过打印头外壳结构单元研究,延伸板最佳长度为10 mm~15mm,延伸板与壳体之间的夹角40°~60°为最佳,优化后的结构一方面是降低了通过打印喷头与增材面之间的气流速度,速度降低了就可以减少误差量,加上打印喷头与增材面之间的缝隙很小,在可接受的误差范围内墨滴就到位了,所以也能达到提高精度,降低误差的效果;另一方面是稳定了通过打印喷头与增材面之间的气流,使得气流按照平行于运动方向的路线流动,即使气流量较大,但是因为方向是唯一的,通过软件就可以完成补偿,从而提高精度减少误差。两者结合,降低了气流量,同时使气流沿直线运动,使得墨滴仅是X方向的可知偏移,可以通过软件补偿甚至不需要软件补偿,就能达到需要精度。在3D 打印机的实际打印过程中保证了气流的稳定。从而使打印机生产出来的砂型质量更好,砂芯废品率更低,回收打磨砂芯成本更低。

图1 原打印头外壳结构单元结构图

图2 原打印头喷墨落点原理图

图3 优化后打印头外壳结构单元结构图

图4 优化后打印头喷墨落点结构图

4 结论

3D 打印机中喷墨部分十分关键,打印头喷墨墨滴落点的准确性直接影响着打印机打印出的产品质量。

通过对打印头外壳结构单元的优化设计,从减少经过的气流同时稳定经过气流的运动方向两个方面,减少并且稳定了接触墨滴的气流,同时使得作用于墨滴的气流与运动方向相平行,墨滴存在已知的X 方向偏移可以通过软件得到补偿,最终解决了因为气流造成的墨滴偏移问题,提高了墨滴落点的准确性,从而保证了打印产品的精度,降低了砂型废品率。