活性炭联合脱硫脱硝工艺

李芳盛 张杰 齐云国 谷永强(. 青岛科技大学,山东 青岛 6500;. 烟台鲁宝钢管有限责任公司,山东 烟台 6400;. 潍坊职业学院,山东 潍坊 677)

关键字: 联合;脱硫脱硝;活性炭

0 引言

工业时代以来,煤炭、石油等化石能源应用于工业生产,极大地提高了社会生产力,促进了社会经济的发展。但是直接燃烧等利用方式伴随而来的是大量碳氧化合物和粉煤灰的排放。粉煤灰的主要成分为硅酸盐、硅铝酸盐、氧化硅以及硫酸盐等颗粒性物质,也包含大量的灰尘、SOx、NOx等物质,这些物质是温室效应、酸雨、臭氧层破坏等降低人类生存质量的严重环境问题的原因,20世纪后期尤其是21世纪以来,减少工业生产对人居环境的影响引起了全世界环保工作者的重视。

1 传统脱硫脱硝工艺

顾名思义,脱硫脱硝指的是在烟气排放到大气中之前通过物理或化学手段脱除其中的硫氧化合物、氮氧化合物以及水银、二恶英等有毒物质,以减少其对大气的污染。传统脱硫脱硝工艺是按照脱硝、除尘、脱硫的顺序依次进行的。

1.1 烟气脱硫技术

烟气脱硫是指通过物理或化学手段将硫元素从硫氧化合物的气体状态转变为其他固体或液体状态的含硫化合物,以此减少排放到空气中的SOx,处理后的含硫化合物还可以通过其他化学反应将硫元素析出,进行二次利用以提高经济效益。脱除硫元素的方法多种多样,但只有十几种可以应用于实际的工业生产,有以下几种分类方法:

(1)按照吸收剂种类可分为:钙法(例如石灰/石灰石法)、碱法(例如钠盐法)。

(2)按照脱硫处理的时间可分为:燃烧前脱硫、燃烧中脱硫、燃烧后脱硫。

(3)按照产物的干湿状态可分为:干法脱硫、半干法脱硫、湿法脱硫。

其中以石灰石—石膏法湿法脱硫技术最为成熟。

1.2 除尘

除尘主要是除去含尘气体中的颗粒物,按捕集颗粒物的机理可分为机械除尘、电除尘、过滤除尘以及洗涤除尘等。传统烟气除尘使用的是电除尘器除尘,电除尘器阴阳极之间的高压电场使颗粒物发生电离作用带电,通过静电作用将颗粒物从气流中分离出来并收集,电除尘效率可达99%以上,但是电除尘设备体积庞大且建设、运行、维护成本较高。

1.3 烟气脱硝技术

烟气脱硝与烟气脱硫技术相似,是指通过物理、化学手段减少烟气中的氮氧化合物含量。主要通过两方面进行,一是改进燃烧办法,如采用低NOx燃烧器结合空气分级烧法可脱除烟气中30%~80%的氮氧化合物,此法的投资较少、工艺较简单且效果在可接受范围内,最为经济,因此得到广泛利用。二是燃烧后脱硝,按照产物的干湿状态可分为干法脱硝和湿法脱硝。干法中的选择性催化还原法(SCR)应用最广,可有效脱除70%以上的氮氧化合物,但是此法工艺复杂,尤其是当仪器无法达到SCR脱硝所需的反应温度时效果极差,而且设备投资较高。

2 联合脱硫脱硝工艺

联合脱硫脱硝工艺是针对传统工艺存在的过程复杂、设备繁多等问题提出来的同时脱除烟气中硫氧化合物和氮氧化合物的一体化工艺。按照处理过程和时间可分为:

2.1 燃烧过程中联合脱硫脱硝

通过循环流化床燃烧法等控制燃烧过程中的温度以有效减少氮氧化合物的生产,同时利用钠质、钙吸收剂吸收硫氧化合物,有效控制NOx和SO2的排放。

2.2 燃烧后烟气联合脱硫脱硝

此法是在烟气脱硫法的基础上发展起来的,包括活性炭法,SNOX、SNRB、NOXSO、电子束法等。

活性炭是以含碳物质为主要原料经高温炭化和活化制得的颗粒状物质,物理形态上具有良好的洞孔结构因而比表面积大、物理吸附性能良好,表面基团丰富,也具有化学吸附性能,还有很好的负载性能、复原脱氧能力等,因此具有吸附剂和催化剂的双重性能,既可以当作还原剂参与反应,也可以作为载体制得高分散的催化体系。活性炭一经问世便得到了环保工作者们的青睐,在解决大气污染、水污染等问题中发挥了重要作用,而活性炭联合脱硫脱硝工艺亦在煤烟处理领域得到了广泛关注,近年来也取得了很大进展。

3 活性炭联合脱硫脱硝工艺

活性炭干法联合脱硫脱硝工艺设备由仪表控制系统、烟气系统、脱硫脱硝系统等组成,脱硫脱硝系统是体系核心。主要分为吸收、解吸、硫回收三个步骤,目前工业生产中较为流行的系统设计如图1所示。

3.1 吸收

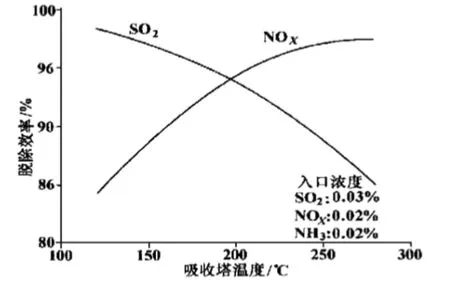

吸收过程主要发生在两段式设计的吸收塔中,烟气从第一段(下段)底部进入吸收塔,上升至第二段(上段)顶部排出,同时活性炭从第一段顶部进入吸收塔,在重力的作用下下降,二者在此发生反应。硫氧化合物与氮氧化合物的脱除效率与烟气温度有关,具体脱除效率如图2所示。

可以看出120℃~160℃区间的脱除效果最好,SO2脱除率可达98%,NOx脱除率亦可达到80%左右。二者在活性炭内发生反应的优先顺序与相对浓度有关,当烟气中SO2浓度较高时,以SO2脱除反应为主,相反当SO2浓度较低时,NOx优先被脱除。

图1 活性炭联合脱硫脱硝工艺系统设计

图2 活性炭联合脱除SO2/NOx效率关系图

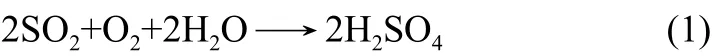

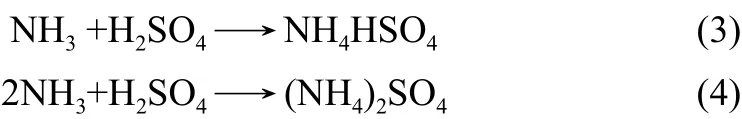

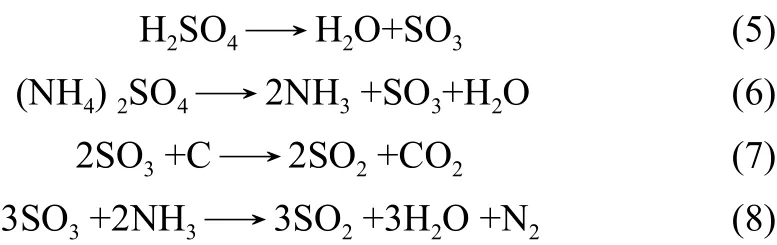

(1)第一段脱除SO2。活性炭丰富的孔洞可以吸收SO2、NOx、水分子,烟气首先进入吸收塔第一段,此时SO2浓度较高,活性炭的表面发生的主要反应为SO2发生氧化反应形成硫酸,即优先脱除硫元素,反应式如下:

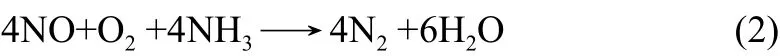

(2)第二段脱除NOx。由于第一段中反应,进入第二段时烟气中NOx浓度较高,优先脱除NOx,此时向吸收塔内喷入氨气(NH3),可使NO被氧化为N2(N2无毒),反应式如下:

此时,吸收塔内还存在如下副反应:

可见,SO2亦会与氨气发生反应,降低NO的脱除效率,因此将吸收塔设置为两段式可减少入口烟气中SO2浓度以减轻前步反应对后面反应的影响。

3.2 解吸

NOx和SO2在活性炭表面发生反应,产物被活性炭表面的微小孔洞捕捉,使活性炭吸附能力降低,通过水洗可使硫酸分子从活性炭中解脱出来,再对活性炭进行干燥处理、空气冷却实现活性炭再生,循环至吸收塔实现活性炭的再次利用。活性炭再生过程中的得到的稀硫酸溶液,在400℃条件下将硫元素转化为硫氧化合物释放处理,反应式如下:

3.3 硫回收

释放出来的SO2通过一定的工艺可转换为元素硫或硫酸。

4 活性炭联合脱硫脱硝工艺探讨

4.1 优点

(1)脱除效果好。可联合脱除多种硫氧化合物、氮氧化合物以及粉尘,其中SO2脱除率达到98%以上、SO3脱除率也高达98%,而NOx脱除率则可以超过80%,粉尘可达到每立方米二十毫克左右的脱除效果,因此可直接通过烟囱排出烟气,无需除尘装置。

(2)深度处理技术。对一些碳氢化合物(如二恶英)、金属(如水银)以及其他有毒物质也可有效脱除,无需再进行工艺水和废水处理,与SCR联合脱硫脱硝技术相比省略烟气再热环节。

(3)资源二次利用。副产品如元素硫、硫酸是重要的工业生产原料。

4.2 缺点

(1)活性炭吸附过程消耗大、再生利用损耗大、价格高。吸收过程中富集的硫氧化合物消耗大量的活性炭,而且吸收塔与解吸塔之间的长距离的气力传输容易造成活性炭的损坏。

(2)工艺流程复杂。自动化要求高,投资规模大因而实际操作难度大。

(3)喷射氨增加了活性炭的粘附力使吸收塔内气流不均匀分布。易发生管道阻塞反应,造成二次污染。

4.3 发展研究

(1)炭材料研究。改善活性炭的生产工艺以降低生产成本,改善洞孔与表面性能,或者提高其催化功能等。

(2)工艺研究。改进现有活性炭联合脱硫脱硝系统,使其简单、高效化,并且具有其他多功能。

5 结语

活性炭联合脱硫脱硝工艺是工业生产中烟气处理技术的一大进展,在世界各国都有应用且取得较好效果,但是该工艺本身还存在一定的局限性,值得继续研究。