挤压型材零件滚弯成形工艺及缺陷分析

王健 王顺红

[摘 要 ] 本文簡要介绍了滚弯成形的定义、成形原理、工艺特点、缺陷及设备情况,着重说明了滚弯工艺参数ρ min影响因素和参考数值,同时阐释了缺陷产生机理,为挤压型材类零件滚弯成形提供借鉴。

[关键词]滚弯;工艺特点;缺陷

[中图分类号]TG306 [文献标志码]A [文章编号]2095–6487(2020)09–00–03

[Abstract]This paper briefly introduces the definition, forming principle, process characteristics, defects and equipment of roll bending forming. It focuses on the influencing factors and reference values of roll bending process parameter ρ min, and explains the mechanism of defects, which provides reference for roll bending of extruded profile parts.

[Keywords]roll bending; process characteristics; defects

1 定义

滚弯成形即挤压型材在滚轴的作用力和摩擦力的作用下,向前推进并产生弯曲变形的成形过程。滚弯是成型等截面型材的通用方法,在型材的成型中被广泛采用。本文通过对滚弯成形原理和成形设备的分析,研究挤压型材滚弯成形工艺方法和工艺参数,为型材滚弯加工提供借鉴。

2 滚弯成形原理

2.1 弯曲变形

塑性变形模型:滚弯的实质就是连续不断的压弯,即通过旋转的滚轮,使型材在滚轮的作用力和摩擦力的作用下,自动向前推进并产生弯曲。

2.2 三点定圆

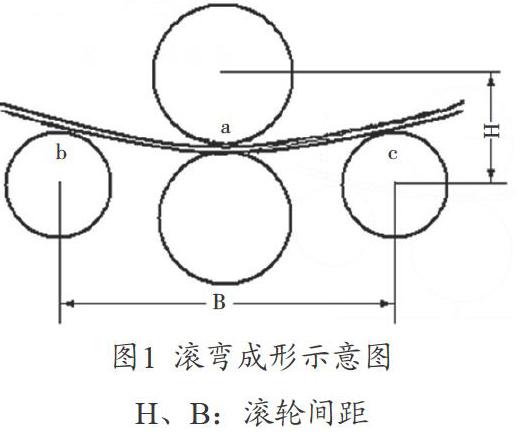

型材经滚弯后所得的曲度取决于滚轮的相对位置、型材的截面和力学性能。型材毛料与滚轮相对位置如图1所示,接触点分别为a、b、c三点,滚轮之间的相对距离H和B都是变数,可以任意调整,以适应零件曲度的需要。由于型材的回弹量事先难于计算确定,实际生产中,大都采取试滚的方法,即凭经验大体调好滚轮的位置后,逐渐增加直到合乎要求的曲度为止。

3 滚弯成形工艺特点分析

(1)不同种类,不同规格的型材物性参数不同,成形性分析困难。

(2)变形特点复杂:坯料为型材,截面为空间状态,不同于板料的平面状态。目前成形理论均是针对平面板料的成形变形研究建立。

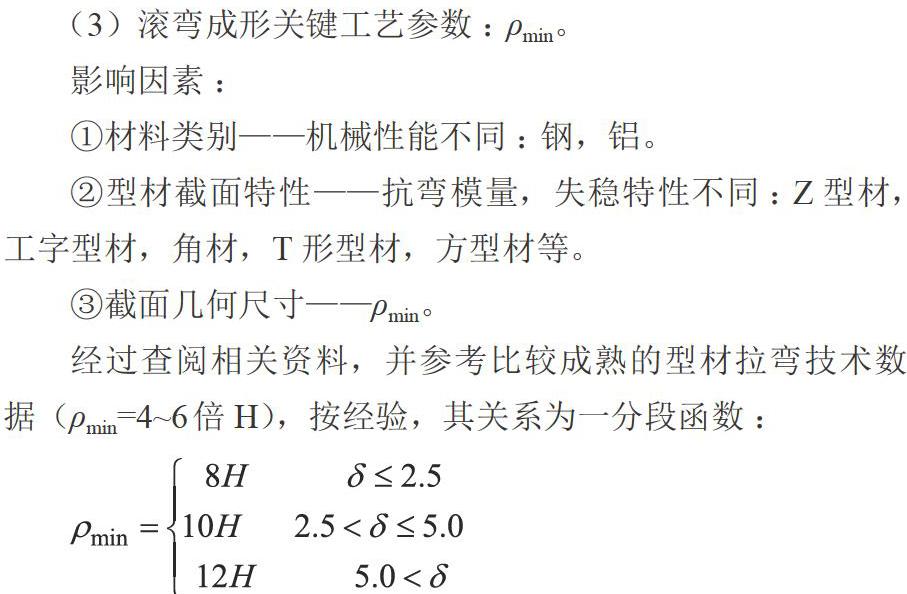

(3)滚弯成形关键工艺参数:ρmin。

影响因素:

①材料类别——机械性能不同:钢,铝。

②型材截面特性——抗弯模量,失稳特性不同:Z型材,工字型材,角材,T形型材,方型材等。

③截面几何尺寸——ρmin。

经过查阅相关资料,并参考比较成熟的型材拉弯技术数据(ρmin=4~6倍H),按经验,其关系为一分段函数:

4 工装设计——滚轮

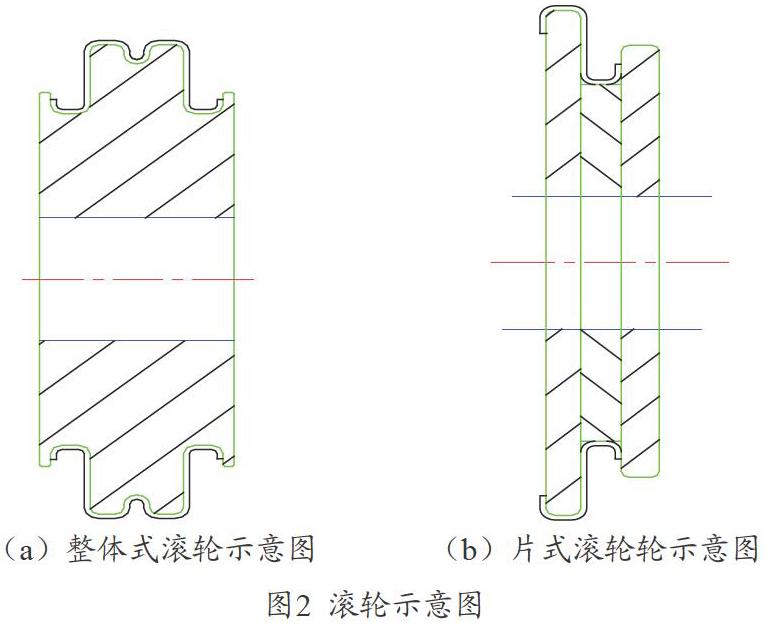

通常滚轮分为片式和整体式两种,如图2所示。

滚轮是与零件直接接触的成形工具,其结构直接关系到最终零件成形质量。其设计原则如下:

①滚轮的截面形状必须符合型材截面且表面要光滑。型材内边缘与滚轮之间合理间隙值选取范围为0.1~0.2 mm。

②应适当增大上、下导轮的直径,以使型材和导轮间具有较长的接触面积,改善型材在导轮间的支持状况。

③应尽量减少弯曲轮和导向轮之间的中心距,以便缩短型材在其间的悬空段长度。

④对于一些薄板制型材R部分容易产生塌陷的零件,曲率较大已产生扭翘的零件滚轮宜采用整体结构。

5 成形设备

VPR-9-spec-CNC-4数控四轴滚弯机(图3)是由瑞典制造的适用于多种等截面薄壁型材滚弯成形的设备,其主轮的的运动由液压马达提供,比较平稳,侧轮动力由两台步进电机提供,定位准确。它可以切换成两种不同的模式,在机床1模式下,可以成形一些双曲度带扭转的三维零件。在机床2模式下与XG-4型材滚弯机相似。该滚弯机可以手工控制滚弯,也可以通过编程的方式控制滚弯。无论在那种情况下,机器都要进行自检复位。

VPR-9-spec-CNC-4滚弯机采用片状组合滚轮,在加工某种截面的型材时,可根据型材的截面组合成型用滚轮,这不但提高滚轮的利用率,还可以大大降低滚轮的加工难度,缩短滚轮的制造周期。不过,对于槽形很深的板制型材零件或者截面半径较大的零件,由于零件的R根部悬空,R处得不到支持,因而会产生R根部塌陷,

对于半径大或截面简单的板制型材零件可根据断面尺寸做好滚轮,可由平板料直接滚成。对断面转角半径很小或槽形很深的零件,直接用滚压的方法很难滚成,可先在折弯机上用弯曲模压出断面形状,然后再滚制出曲度。

由于侧轮的动力由步进电机通过蜗轮、蜗杆提供,动力较小,不能成形较大较厚的型材。

6 滚弯成形的主要缺陷

经滚弯成形的型材零件,质量问题较多,例如回弹、扭翘、剖面畸变、边面不平和塌角等,此外,型材两端的直线段还需用其它补充方法进行弯曲。因此,滚弯后的零件还需要作进一步的修整才能达到最终要求。其主要问题如下:

6.1 扭翘

扭翘是滚轮作用力未能通过形心所引起的。例如,滚弯等边角材,将作用在型材底边上的力P沿x、y主惯性轴分解为Px与Py,因等边角材的主惯性轴与底面呈45°,所以Px=Py,但是型材剖面的惯性力矩Ix不等于Iy,两个方向上产生的挠度就不可能相等。由于弯曲后形心C点向最小惯性轴侧转移至C'点,于是P与C'点间产生力矩,型材必然出现扭翘。此时,内弯型材与外弯型材的扭翘方向正好相反。为克服此缺点,对可焊金属常用暂焊点将左右两角材背靠背的合为一体,同时进行滚弯。对不可焊金属,也可以利用弓形夹将两角材夹在一起进行滚弯。有些板制型材,其截面不对称,可考虑闸制型材时将左右件连在一起,成型完后由中间分开。或者利用VPR-9-spec-CNC-4滚弯机的扭曲及侧弯的功能给其使以反方向的扭矩和推力。

6.2 夹角改变与边面不平

仍以滚弯角材为例,如图4所示,当滚轮作用在型材底边上的力不通过形心时,必然出现一个力矩P,对内弯型材,此力矩使夹角减小,外弯型材时则增大。在型材垂直边无支撑情况下,即型材脱离滚轮之后,直边为了减小其承受的拉应力,会向外侧倾倒,以减少其最外层纤维的长度,这样,也将引起夹角改变。对于弯角处刚度较大的挤压型材,夹角的改变还会引起边面的不平。克服的办法是设法将左右两件角材合并成一体,以改变形心的位置和加强直邊的稳定性。

6.3 塌角及塌陷

滚弯曲率半径较小的挤压型材时,型材的底边受有较大的摩擦力,阻止了边缘向宽向收缩(泊松比效应),只好从摩擦力较小的角处拉走材料,于是出现了塌角现象(如图5c所示)。解决的办法是采用高效润滑剂以减小摩擦力,使边缘材料能自由收缩;或在滚轮槽间加垫板,迫使压缩区多余的材料向下流动,以补充拉伸区所缺的材料。

对于工字及中空型材,由于材料悬空,零件的外部材料要拉伸变长,为抗此变形,外部材料会在无支撑的地方变小弯曲半径形成塌陷;而内部材料要收缩变形,多余的料会形成波形塌陷(如图5a、5b所示)。解决办法就是对材料悬空部分进行填充,通常对于封闭截面可以填充沙子、芯棒、低熔点合金等,对于非封闭截面零件可用铝条,橡胶条等。

6.4 回弹

滚弯成型的零件回弹较大,而影响回弹的因素很多,所以很难通过计算补偿量来补偿,一般可以根据一些塑性理论及经验公式进行初步计算,然后通过试滚来获得最终的补偿量。因此滚弯的生产率较低,一般须经过反复滚弯才能获得所需的曲度。

7 结束语

经反复试验证明,滚弯零件与样板外形仍有一定误差。按试验的情况看,变弧度数控滚弯技术异常复杂,其滚弯调试过程受制于机床控制系统的陈旧变得十分繁琐而漫长,一项零件的试验完成需要程序人员和工人累月的参数匹配,定制程序需要相当的时间和试验。

参考文献

[1] 李泷杲.金属板料成形有限元模拟基础[M].北京:北京航空航天大学出版社,2008.

[2] 《航空制造工程手册》总编委会.飞机钣金工艺[M].北京:航空工业出版社,1992.

[3] 唐鼎,张卿卿,方文利,等.基于空洞演化理论的挤压焊合描述模型[J].机械工程学报,2014(22):34-41.

[4] 赵国群,陈良,喻俊荃.铝合金型材分流模挤压过程焊合行为的研究进展[J].锻压技术,2018(7):49-55.

[5] 曾文浩,魏刚,邓小亮,等.焊合角和焊合室深度对复杂悬臂空心铝型材挤压成形质量的影响[J].锻压技术,2017(6):92-100.