渤海高含蜡原油破乳剂研究与应用

王虎子,张 玮,李志鹏,刘少鹏

(1.中海油安全技术服务有限公司,天津 塘沽 300457;2.中海石油(中国)有限公司天津分公司,天津 塘沽 300452; 3.中海油能源发展股份有限公司工程技术分公司,天津 塘沽 300450)

随着我国海洋石油工业快速发展,2019年渤海油田进入上产4000万吨的关键期[1],油田产液量不断提升。受海上平台空间限制,大部分油田要求在30min~120min内实现油水分离[2],有限的设备条件对油气集输工作提出了较大的挑战,开发高效原油破乳剂对保证油水处理达标尤为重要[3]。

渤海某油田为中质高含蜡油田,原油处理设备包括油气水三相分离器、二级分离器和电脱水器,日处理液量为10000m3/d,综合含水率为40%,油水处理流程如图1所示。随着油田采出液含水率逐渐升高,在三相分离器和二级分离器油水界面处出现大量乳化液层[4],导致原油脱水不达标,分离器水相出口污水含油量大幅增加,对外输原油品质和注水水质造成较大的影响。

图1 渤海某油田生产流程简图

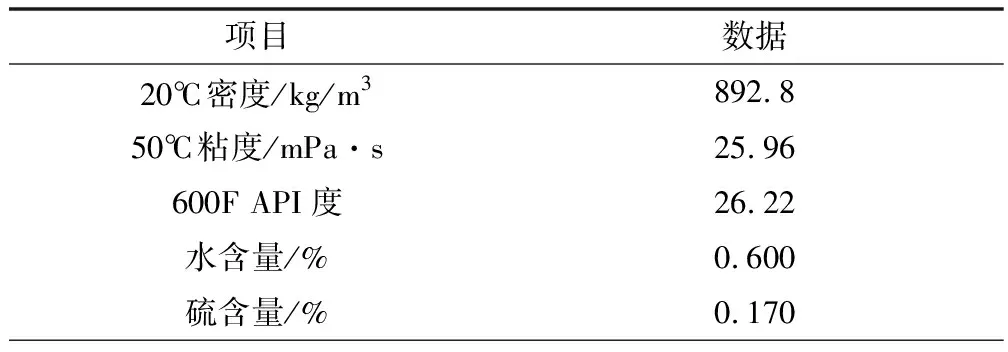

表1 渤海某油田原油分析数据

表1(续)

树脂型多嵌段聚醚破乳剂针对该油田采出液具有脱水速度快的特点,20min内原油脱水率可达到93%[5]。由于该油田实施酸化、调剖和弱凝胶调驱等增产措施,加上地层中返出的黏土矿物等杂质,使采出液中存在大量乳化液,造成三相分离器和二级分离器油水界面处乳化液含量不断增加,导致原油处理系统和污水处理系统发生周期性紊乱。

笔者针对高含蜡油品性质,分别以酚胺树脂和多乙烯多胺为起始剂的合成破乳剂[6],改善破乳剂对水包油型乳状液的脱水效果[7],以减少油水界面处乳化液含量,从而解决了现场原油系统周期性崩溃的问题。

1 实验部分

1.1 破乳剂的制备

表2 破乳剂制备用试剂

(1)组分A的合成:在1L的高温高压反应釜中,按先后顺序分别加入一定量的起始剂酚胺树脂、氢氧化钾、环氧丙烷和环氧乙烷,在适当的温度下反应一定时间后得到组分A。

(2)组分B的合成:以多乙烯多胺为起始剂,其他过程与组分A的合成相同。

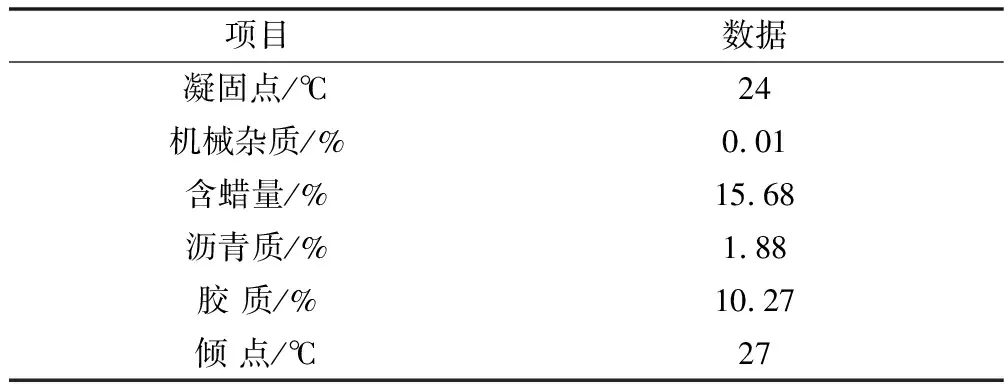

(3)破乳剂复配:将组分A、B、增效剂、二甲苯按照表3中比例复配。破乳剂样品合成后备用,开展破乳剂室内筛选实验。

表3 破乳剂复配比例(质量比)

1.2 破乳剂室内筛选

取渤海某油田综合采出液,参照中国石油天然气行业标准SY/T 5281-2000《原油破乳剂使用性能检测方法(瓶试法)》开展破乳剂室内评价实验。具体步骤如下:把80 mL原油样品倒入100mL的脱水试管中,在60℃的恒温水浴中预热10 min;使用微量移液器向脱水试管中加入一定浓度的破乳剂,手动震荡200次使药剂与原油混合均匀;然后将脱水试管放回恒温水浴中,观察一段时间内原油脱水率、油水界面状态、下层脱出水颜色。

计算脱水率W按公式(1):

W=V水/V水0×100%

(1)

V水:静置一段时间后分离出的水相的体积;

为了观察破乳剂对油水界面处的乳化液的处理效果,油水界面处乳化液含量为评价的主要指标;海上油田对破乳剂的脱水率要求较高,破乳剂的脱水率也为本次评选的主要指标;脱出水色对油田后续污水处理存在一定影响,脱出水色为辅助指标。

1.3 破乳影响实验

(1)浓度梯度实验:

取渤海某油田采出原油,分别加注100mg/L、110mg/L、120mg/L、130mg/L、140mg/L、150mg/L破乳剂,开展浓度梯度评价实验,确定破乳剂最佳浓度范围。

(2)温度梯度实验

综合考虑油田现场温度情况,加注浓度为浓度影响实验中选出的最佳加注浓度。取渤海某油田采出原油,参照1.2破乳剂室内筛选,分别在60℃、70℃、80℃、90℃下记录不同温度下的脱水率及脱水速率、界面情况、水色,开展温度影响评价实验。

(3)pH影响实验

通过加注适量NaOH、HCL溶液调整采出液pH值,加注浓度为实验中选出的最佳加注浓度,温度为油田原油系统最低温度60℃。取渤海某油田采出原油,参照1.2破乳剂室内筛选,记录pH值为4、5、6、7、8、9下的脱水率及脱水速率、界面情况、水色,开展pH影响评价实验。

2 实验结果与讨论

2.1 破乳剂性能评价

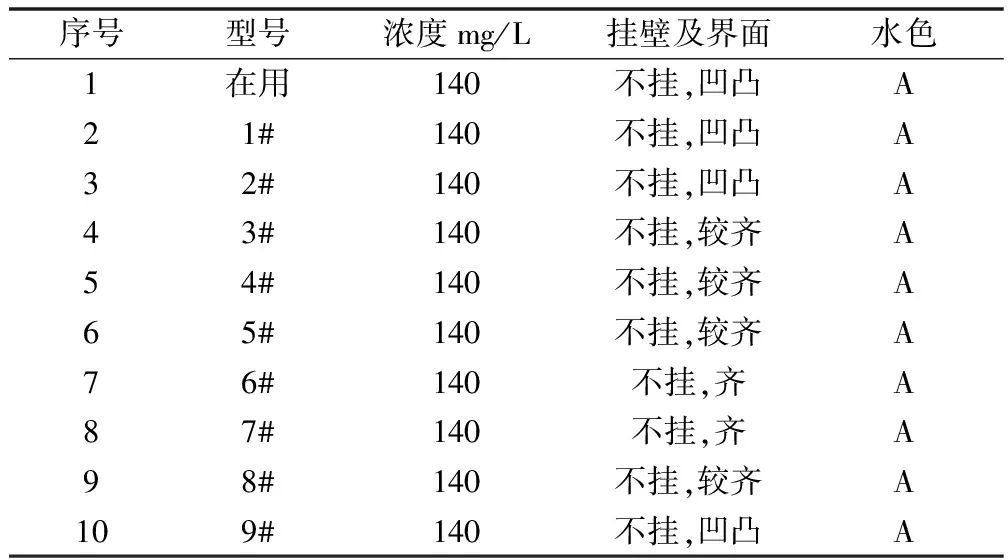

由图2和表4可知,在加注浓度140mg/L的情况下,7#破乳剂最终脱水率最高,脱水速率最快、油水界面整齐且不挂壁、下层脱出水颜色清澈。7#破乳剂为针对该油田最佳的破乳剂配方。

表4 不同型号药剂室内实验记录

图2 不同型号药剂室内试验脱水率

2.2 浓度梯度实验

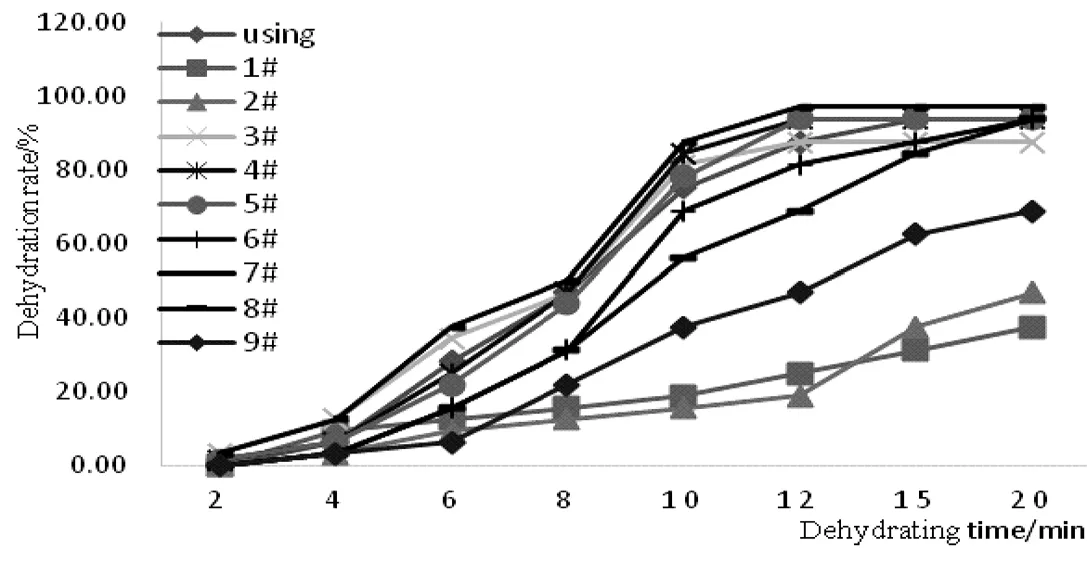

由图3和表5可知,当7#破乳剂加注浓度在100~130mg/L范围,破乳剂浓度越高,原油脱水效果越好;当7#破乳剂加注浓度高于130mg/L时,原油脱水效果不再随着破乳剂浓度升高而增强,从经济适用性方面考虑,7#破乳剂最佳加注浓度为130mg/L。

表5 7#破乳剂加注浓度对原油脱水效果影响实验记录表

图3 破乳剂浓度梯度实验

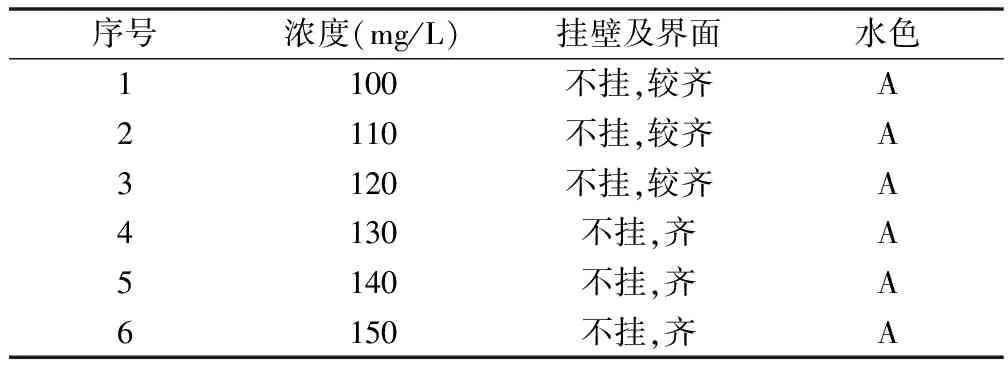

2.3 温度对原油脱水效果影响实验

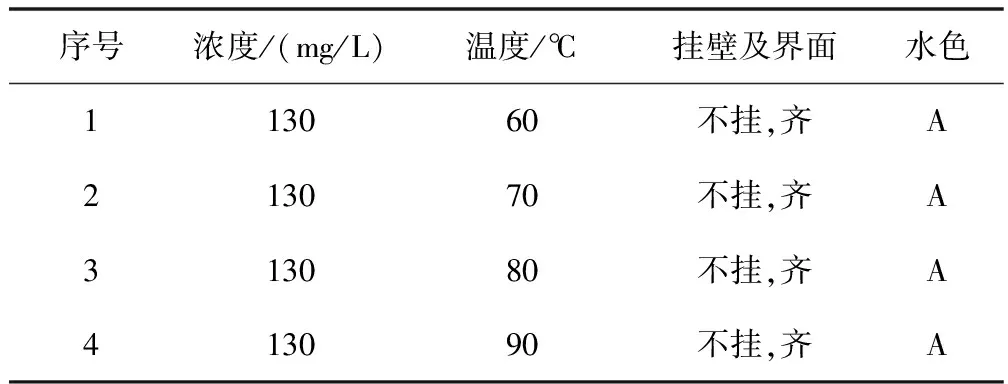

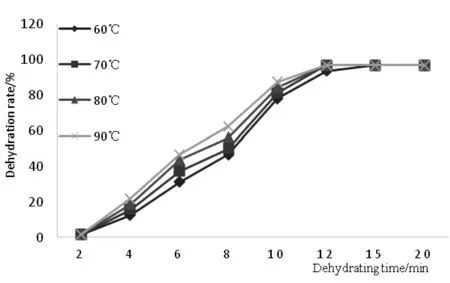

由图4和表6可知,在60~90℃温度范围内,温度升高有利于提高原油脱水效果。温度升高后原油密度减小,油水密度差增大,原油粘度降低,由斯托克斯公式可知,温度升高可提高了原油脱水效果;其次,温度升高后增加了体系内分子动能,增加了液滴间的相互碰撞次数,有利于水珠的聚结沉降;最后,温度升高有利于树枝状破乳剂高分子嵌段聚醚更容易扩散到油水界面处,提高了破乳剂的分散速度和脱水速度。

表6 温度对原油脱水效果影响实验记录表

图4 温度对原油脱水效果影响实验

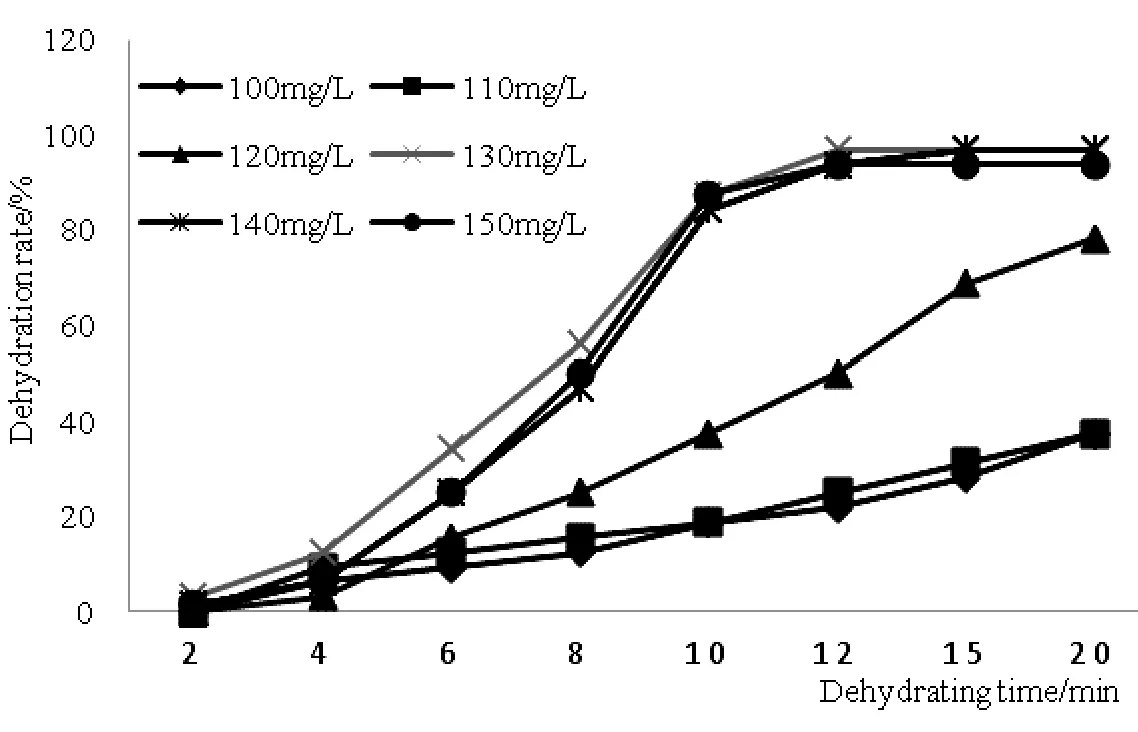

2.4 pH值对原油脱水效果影响实验

由图5和表7可知,当pH值在6~8区间范围原油脱水效果最佳,产液pH过高或过低均会对原油脱水产生影响[9]。主要是由于油田实施了大量增产措施,导致产出液中含有大量无机盐、黏土矿物和有机酸盐等复杂成分,pH偏高或偏低均会使乳化液中离子强度增加,提高了乳化液的稳定性,造成原油破乳难度增大。

表7 pH值对原油脱水效果影响实验记录表

图5 pH值对原油脱水效果影响实验

3 现场应用

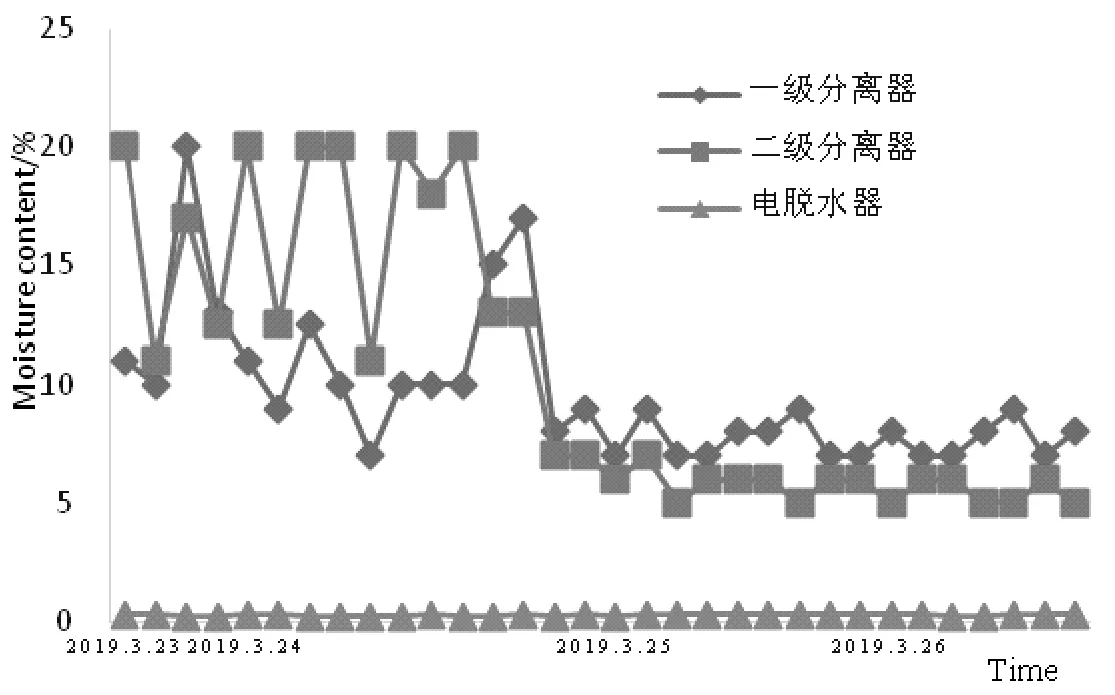

2019年3月在渤海某油田开展7#破乳剂矿场试验。7#破乳剂加注前,一级分离器和二级分离器油水界面处累积了大量的乳化液,二级分离器基本处于不脱水状态,外输含水率经常超过1%。如图6所示,7#破乳剂加注130mg/L时,三相分离器油相出口含水率由10%~15%降低至7%~10%,二级分离器油相出口含水率降低至5%左右,电脱水器出口原油含水率稳定在0.5%以内。

图6 7#药剂试验期间原油系统各级脱水效果变化

矿场试验期间,对一级分离器和二级分离器油相出口乳化液含量也进行了监测。如图7所示,7#药剂加注后,一级分离器油相出口原油乳化液含量由3%~6%降低至1%~2%,二级分离器油相出口原油乳化液含量由1%~4%降低至1%以内。

图7 7#药剂试验期间分离器中间层含量

4 结论

(1)分别以酚胺树脂和多乙烯多胺为起始剂合成的破乳剂A和破乳剂B,再与增效剂和溶剂按照6∶4∶1∶9的比例复配合成的7#破乳剂,该破乳剂对渤海某高含蜡油田产出液具有最终脱水率高、脱水速率快、界面整齐且不挂壁、脱出水色好的特点。

(2)7#破乳剂最佳浓度加注浓度为130mg/L,温度越高越有利于原油脱水,pH值在6~8范围内原油脱水效果最好。

(3)矿场试验结果表明:7#破乳剂加注浓度为130mg/L,原油系统脱水效果明显改善,一级分离器油相出口原油乳化液含量由3%~6%降低至1%~2%,二级分离器油相出口原油乳化液含量由1%~4%降低至1%以内,保证了油田外输原油品质。