化工仿真实训的过程控制研究-以常减压炼油开车为例

钟国玉,傅小波,许书瑞,廖文波,徐勇军,何运兵

(东莞理工学院 化学工程与能源技术学院,广东 东莞 523808)

1 化工仿真实训简介

化工生产具有物料危险性大,工艺过程复杂,工艺条件苛刻和生产规模大等特点。化工生产的特殊性使得化工实践教学难以开展,即使是化工厂的实地实习教学也很难让学生实操。为了解决这一点,化工仿真实训应运而生。化工仿真实训是以软件为平台,以真实的工厂单元及工段为背景,以仿真机为工具,用实时运行的动态数学模型来模拟了真实的带有控制点的设备和工艺流程实际操作[1-2]。化工仿真一方面可以通模拟离心泵、热管式交换器、液位控制、固定床、流化床等一系列可独立运行的单元操作;另一方面可以模拟大型的合成氨、常减压蒸馏、催化裂化反应再生等化工生产过程的开车、运行、停车以及事故处理等操作过程[3-4]。通过仿真实训,学生能够身临其境地深入了解化工过程的工艺和控制系统的动态特性,提高对复杂化工过程动态运行的分析和决策能力 ,试验和提出最优操作方案,提高他们的理论水平和工程能力[5-6]。

化工仿真实训教学中的重点和难点是对化工生产过程的协调控制,这一过程学习不仅有利于提高学生对复杂化工过程的分析和决策能力,更能培养学生建立连续稳定的工程意识观。目前,化工仿真软件主要通过设定质量控制步骤的方式来实现该教学过程[7-8]。所谓质量控制步骤,是化工仿真软件针对特定的工艺流程,选择关键的、受多方控制的生产步骤;对该步骤中的流量、温度、液位或组分等一个或多个关键参数设定要求值;实训操作值越接近要求值则质量控制步骤得分越高。学生通过控制阀门开度、流量大小、温度高低成前置操作过程,提高质量分的过程,即是一个过程优化与控制的研究过程。但在实际教学中我们发现,化工仿真软件并未对质量控制步骤的操作提供相关指导;同时由于化工生产过程复杂,质量控制步骤不是简单的参照工艺流程就能简单实现;最后,质量控制步骤影响因素多,一些错误操作可能导致工艺流程出错、重启。这一系列问题导致了学生很难在质量控制步骤取得高分,也不能深入的学习化工过程控制与优化,降低了化工仿真实训的学习效果与效率。基于此,本文以东方仿真软件的常减压炼油开车为例,以开车过程中的质量控制步骤为研究对象,对影响质量控制步骤的关键因素,特别是原油进料量进行了详细的分析,为化工仿真中的工艺过程的优化、控制和相关教学提供一定的理论指导。

2 常减压炼油工艺简介与开车流程

本文研究装置为东方仿真软件的石油常减压蒸馏装置,原油经原油泵抽送到换热器,换热至110 ℃左右,加入一定量的破乳剂和洗涤水,充分混合后进入一级电脱盐罐。同时,在高压电场的作用下,使油水分离。脱水后的原油从一级电脱盐罐顶部集合管流出,再注入破乳剂和洗涤水,充分混合后进入二级电脱盐罐,同样在高压电场作用下,进一步油水分离,达到原油电脱盐的目的。然后再经过换热器加热到200℃左右后,进入蒸发塔,在蒸发塔拨出一部分轻组分。拨头油再用泵抽送到换热器继续加热到280 ℃以上,然后去常压炉升温到356 ℃进入常压塔。在常压塔拨出重柴油以前组分,高沸点重组分再用泵抽送到减压炉升温到386 ℃进减压塔,在减压塔拨出润滑油料,塔低重油经泵抽送到换热器冷却后出装置。

常减压炼油工段模型的建立需要做一定的冷态开车的前工作,首先是装油的过程,开启原油泵之后,按照系统指示要求开启相关的阀门,与此同时还要控制好液位LIC1103、LIC1105、LIC1201在35%~75%,方便后续研究质量分的影响因素。接下来是冷循环过程,只需要开启系统要求指示的塔顶阀和汽相入口阀即可。热循环所需要做的步骤就比较繁琐,首先开启常一线、常二线、常三线、减一线、减二线、减三线、减四线的冷却器的给水阀,然后根据步骤依次打开炉F101和F102的风门、压力调节阀、自然现场阀、点火棒、燃气调节阀、过热蒸汽调节阀、烟道挡板,接着开启新的泵P103,常一线、常二线、常三线的气提油出口阀,液位调节阀,之后开启回流控制阀热循环就完成了。在这之后的“常压系统转入正常生产”,“减压系统转入正常生产”,“投入一脱三注”,"调节至平衡"等等都只需要对要求的阀门和冷却器等等进行开启,不需要调节前后的阀门开度去改变相关参数。

3 常减压炼油开车过程中原油进料量对关键质量控制步骤的影响

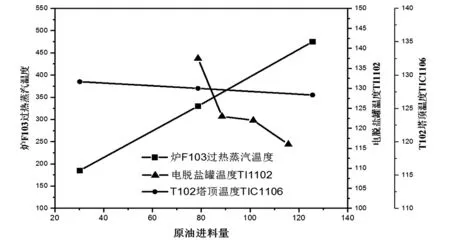

常减压炼油开车过程中的关键质量控制步骤有:(1)将加热炉F103的过热蒸汽温度控制在380~450 ℃;(2)原油电脱盐罐温度TI1102控制在120~130 ℃;(3)将常压塔T102塔顶温度TIC1106控制在125 ℃。影响质量控制步骤的因素很多,包括进料量、出料量、进料温度、出料温度、液面、压力等。本文主要考察整套设备的原油进料量对上述质量质控步骤的影响,结果如图1所示。加热炉F103的过热蒸汽温度受原油进料量影响较大,原油进料量越大加热炉过热蒸汽温度越高;原油进料量控制在100 t/h时,过热蒸汽温度420 ℃左右,质量得分较高。这一变化规律主要是由于加热炉F103的瓦斯气来源于原油常减压精馏后的瓦斯;原油进料量大,产生的瓦斯气多,加热炉温度高。原油电脱盐罐温度同样受到原油进料量影响较大,进料量越大,脱盐罐温度越低,最适宜的进料量在80~100 t/h。常压塔塔顶温度则受原油进料量影响较小,原油进料量从20 t/h变化到120 t/h,塔顶温度都在127 ℃左右。这主要是由于塔顶温度主要受物料的组分影响,物料组分不变的情况下,气液分离温度变化不大。通过以上分析可见,对原油进料量的控制调节,能够有效调控常减压炼油中的质量控制步骤。

图1 原油进料量与各质量控制步骤的关系

4 小结

通过虚拟仿真软件进行学习,特别是对质量控制步骤的学习,能够让学生了解和掌握化工专业知识在实际生产中的应用方法,将所学专业知识与生产实践相结合,掌握仿真模拟训练的各装置的生产工艺流程和反应原理。其次,仿真模拟训练能够培养学生严谨、认真、求实的工作作风。最后,学生在仿真模拟训练中总结生产操作的经验,吸取失败的教训,为毕业后走上生产岗位打下基础。