曲轴箱通风系统油气分离器性能试验研究

程霖,谭建松,杨帆,兰燕杰

(北京汽车股份有限公司汽车研究院动力中心, 北京 101106)

发动机在工作过程中,燃烧室内一部分混合气通过活塞环间隙会窜到曲轴箱中去,在这部分气体中,大约20%是已完全燃烧的,而80%是未完全燃烧的。在气体成分分析上,由于气缸壁是燃烧室内相对的低温区,渗出气体中含有高比例(约70%)的碳氢化合物,这些物质与机油混合可能改变机油润滑性能并加速油泥的产生。渗出气体中微量的水和氮氧化合物则会形成硝酸和亚硝酸,这类物质对发动机金属表面具有高度的腐蚀性,可能增加发动机的机件磨损速度。这些废气将产生如下不良影响:

1) 高温废气促使机油氧化变质,破坏其使用性能。废气中的水蒸气凝结后渗入机油中,一方面促使机油泡沫化,破坏了机油泵的泵油效能,另一方面,冷凝水会使机油中的各种添加剂早期失效。

2) 曲轴箱内气体增多,压力增大,易使机油上窜燃烧室形成积炭,还会造成曲轴箱油封、油底壳密封垫等处漏油。

为减少和避免上述不利影响,必须采用曲轴箱通风系统,将发动机漏气送回到进气歧管并与新鲜空气一起进入气缸内燃烧。而由于漏气中带有机油颗粒,机油不能完全燃烧,因而会对排放产生负面影响。因此必须采用油气分离器对曲轴箱通风系统内漏气进行油气分离处理[1-10]。

本研究对某增压汽油机曲轴箱通风系统油气分离器进行了漏气流量和机油携带量的试验测试。基于发动机漏气流量,通过试验对比,为油气分离器的基础方案设计和优化提供试验依据,避免漏气中机油含量超标带来负面影响。

1 曲轴箱通风系统和油气分离器

1.1 曲轴箱通风系统

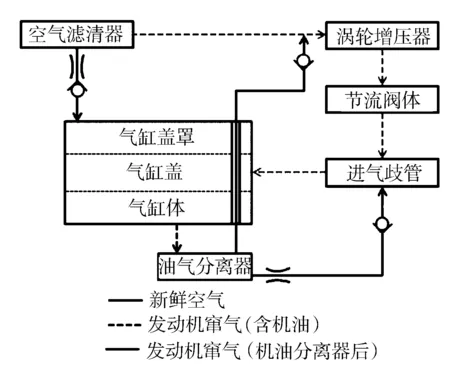

本研究中增压发动机采用闭式曲轴箱强制通风系统,整个曲轴箱通风系统依据增压器是否介入工作分为低负荷管路和高负荷管路,依据所研究发动机的标定情况,确定发动机扭矩约90 N·m为发动机曲轴箱通风系统高低负荷管路的切换点。

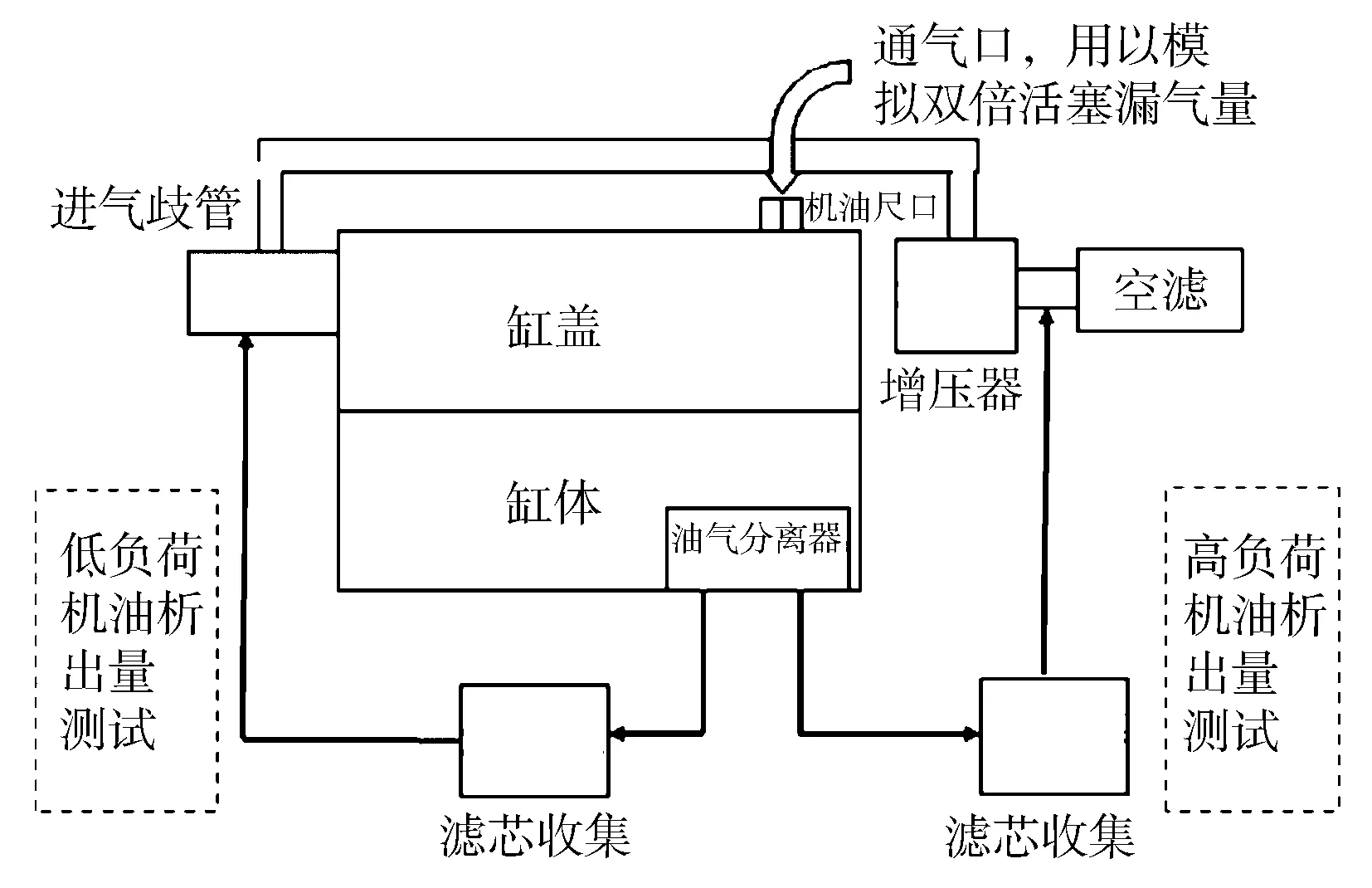

图1示出所研究的增压汽油机曲轴箱通风系统原理。发动机低负荷工况运行时,进气歧管内真空度大,发动机中的漏气经油气分离器分离后,洁净的气体直接进入发动机进气歧管内参与燃烧。发动机高负荷工况运行时,增压器压气机前真空度大,发动机中的漏气经油气分离器分离后,洁净的气体经缸体、缸盖、气缸盖罩上内置通道后,经外置曲通高负荷管路进入发动机进气系统,最终参与燃烧。

图1 增压汽油机曲轴箱通风系统原理

1.2 油气分离器

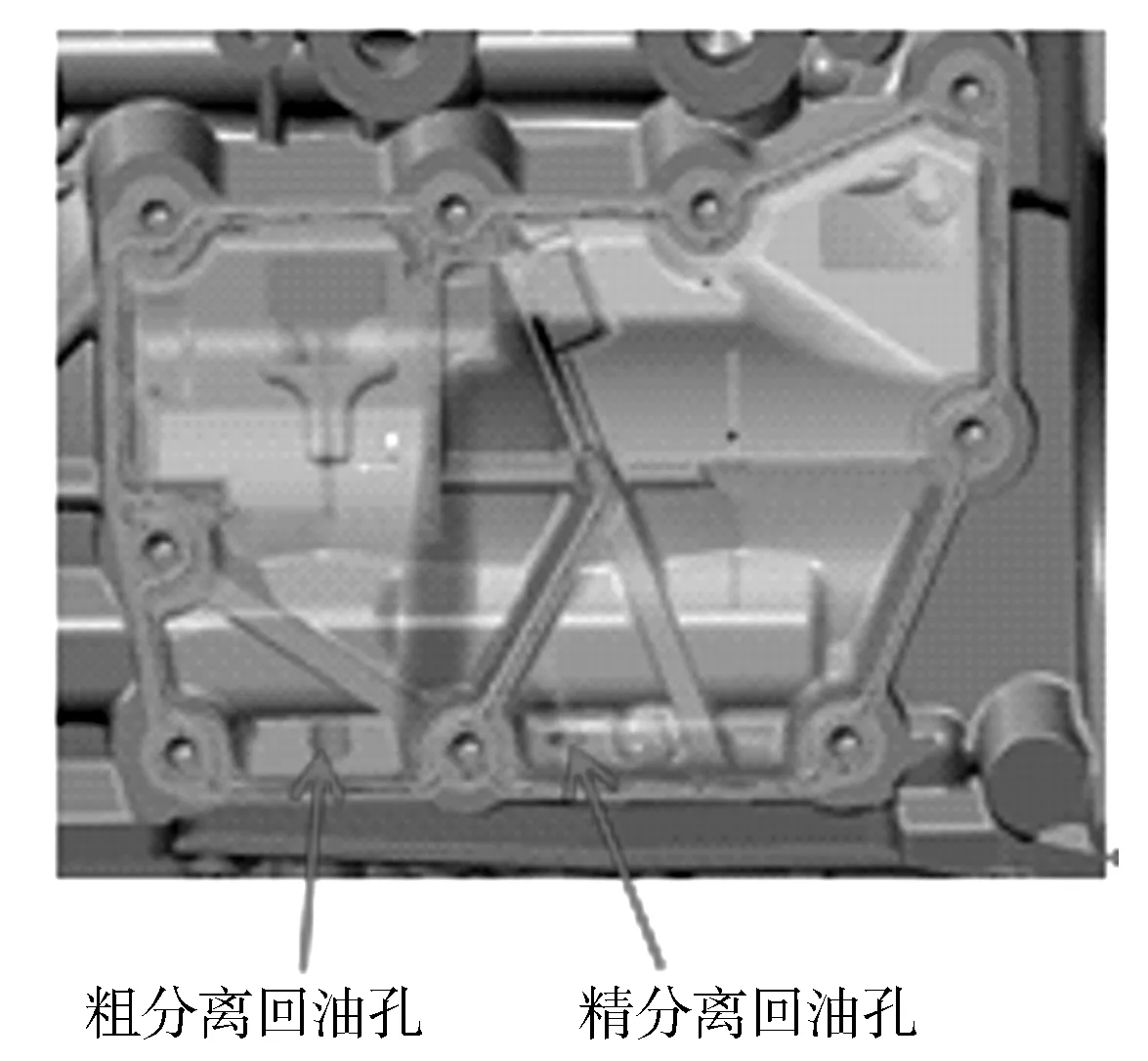

油气分离器是整个曲轴箱通风系统主要构成部分,本研究中油气分离器安装在发动机缸体上(见图2),为外置形式的油气分离器。该油气分离器主要由粗分离、精分离两部分构成,其中粗分离模块采用挡板结构,精分离模块采用毛毡结构。对于油气分离器的结构设计,需要对较大颗粒直径范围的油滴颗粒都有较高的油气分离效率,且油气分离器压力损失小。

图2 油气分离器在缸体上装配示意

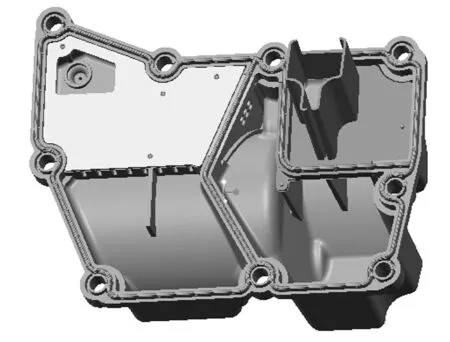

图3示出油气分离器的结构示意。当发动机曲轴箱内的漏气经缸体上的入气口进入油气分离器粗分离模块时,粗分离模块上的挡板对漏气中飞溅的机油进行遮挡。同时,粗分离模块上设计有回油槽,漏气中飞溅的机油撞击粗分离模块上的挡板后,漏气中的机油进行了粗分离,分离出的机油经回油槽和缸体上的回油孔回流到油底壳机油液面上。

图3 油气分离器结构示意

在油气分离器回油功能的设计中,为保证油气分离器分离出的机油能顺利流回油底壳,同时考虑发动机的倾斜角度对油气分离器回油功能的影响,本油气分离器在回油通道上,特别是在油气分离器精分离后的回油通道上,设计布置了回油单向阀。

1.3 曲轴箱通风系统的设计原则

本研究选用增压汽油发动机,其曲轴箱通风压力分布设计原则如下:曲轴箱内尽可能无正压分布,负压分布要合理,压力分布范围应控制在-5 kPa~+0.5 kPa。

在正常活塞漏气流量情况下,油气分离器的分离能力要满足进入发动机进气歧管的机油量小于等于2 g/h。同时,为了模拟发动机后期磨损情况下的机油携带量,在双倍活塞漏气流量情况下,油气分离器的分离能力要满足进入发动机进气歧管的机油量小于等于4 g/h。并且油气分离器分离出的机油能顺畅流回油底壳,极端情况下避免反向吸油。

1.4 漏气流量和曲轴箱压力

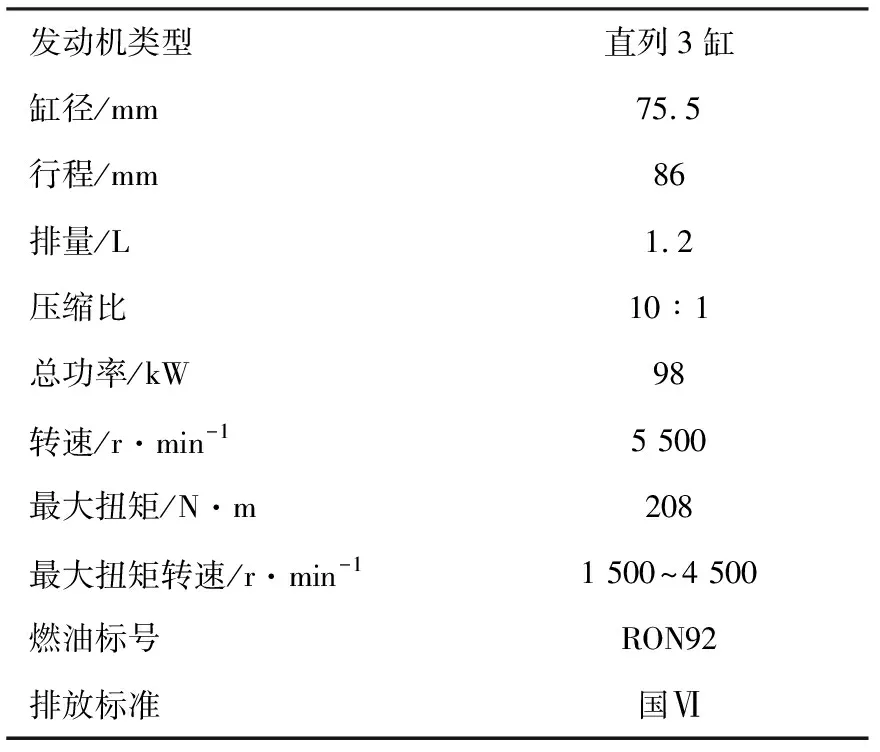

为确认所研究的发动机是否可用于试验,对其进行了漏气流量和曲轴箱压力试验测量,漏气流量按照开环的连接方法测量。发动机的基本性能参数如表1所示。

表1 试验用发动机基本性能参数

图4为发动机的漏气流量MAP图,在5 500 r/min、184 N·m工况点下,发动机进气量大,缸内压力也大,漏气流量最大值在25 L/min。

图4 发动机漏气流量MAP图

从发动机漏气流量特性可知,所研究发动机漏气流量水平符合设计要求,可用于曲轴箱通风系统油气分离器的试验研究。

图5为在发动机单倍活塞漏气流量情况下曲轴箱压力分布MAP图,油气分离器精分离采用4孔。同时结合曲轴箱通风系统的工作原理,可知曲轴箱压力分布符合发动机实际运转情况。

图5 精分离4孔时曲轴箱压力MAP图

在4 500 r/min、180 N·m工况点,曲轴箱最大负压值为-4.4 kPa,但在低速大负荷区域,部分工况点最大正压值为1.3 kPa,需要对油气分离器进行设计优化,降低发动机低速大负荷区域曲轴箱压力正压值。

发动机低负荷工况曲轴箱压力可通过调整油气分离器低负荷管路上的节流孔大小实现,高负荷工况曲轴箱压力的调整需要通过优化油气分离器的内部分离结构。

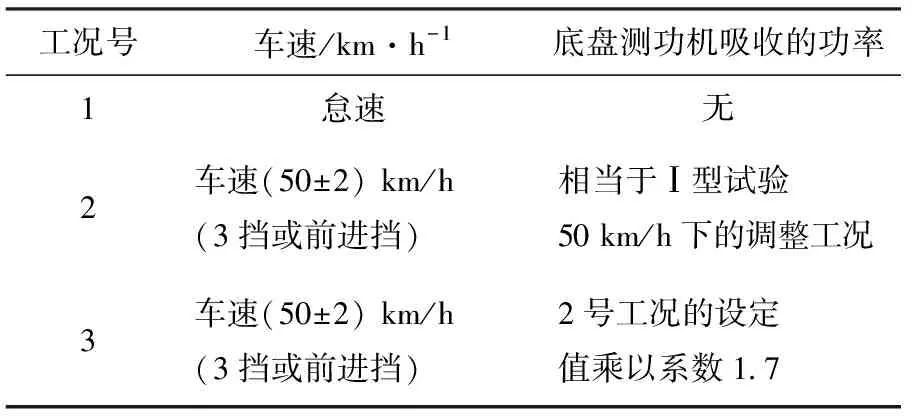

GB/T 18352.6—2016 《轻型汽车污染物排放限值及测量方法(中国第六阶段)》中对曲轴箱污染物排放Ⅲ型试验作如下要求:整车工况下,三项发动机运转工况(见表2)进行测量的曲轴箱内的压力均不超过测量时的大气压力,则认为汽车曲轴箱污染物排放满足要求[11]。

表2 Ⅲ型试验要求的运转工况

依据发动机所搭载的整车条件,将Ⅲ型试验要求的运转工况转化为发动机转速和扭矩,经台架验证,在油气分离器精分离采用不同孔数条件下,法规工况点下的曲轴箱压力值均为负压,曲轴箱压力满足开发要求。

1.5 新鲜空气补充量

为降低曲轴箱内水蒸气饱和度,减少对机油的稀释,降低回收漏气的燃油浓度,使其不影响发动机正常燃烧,所研究的曲轴箱通风系统设有新鲜空气补充管路,新鲜空气补充量建议为漏气流量(限值)的15%~30%。如果补充的新鲜空气过多,则会使曲轴箱内漏气流速加快、机油含量增多,使油气分离效果变差[12]。

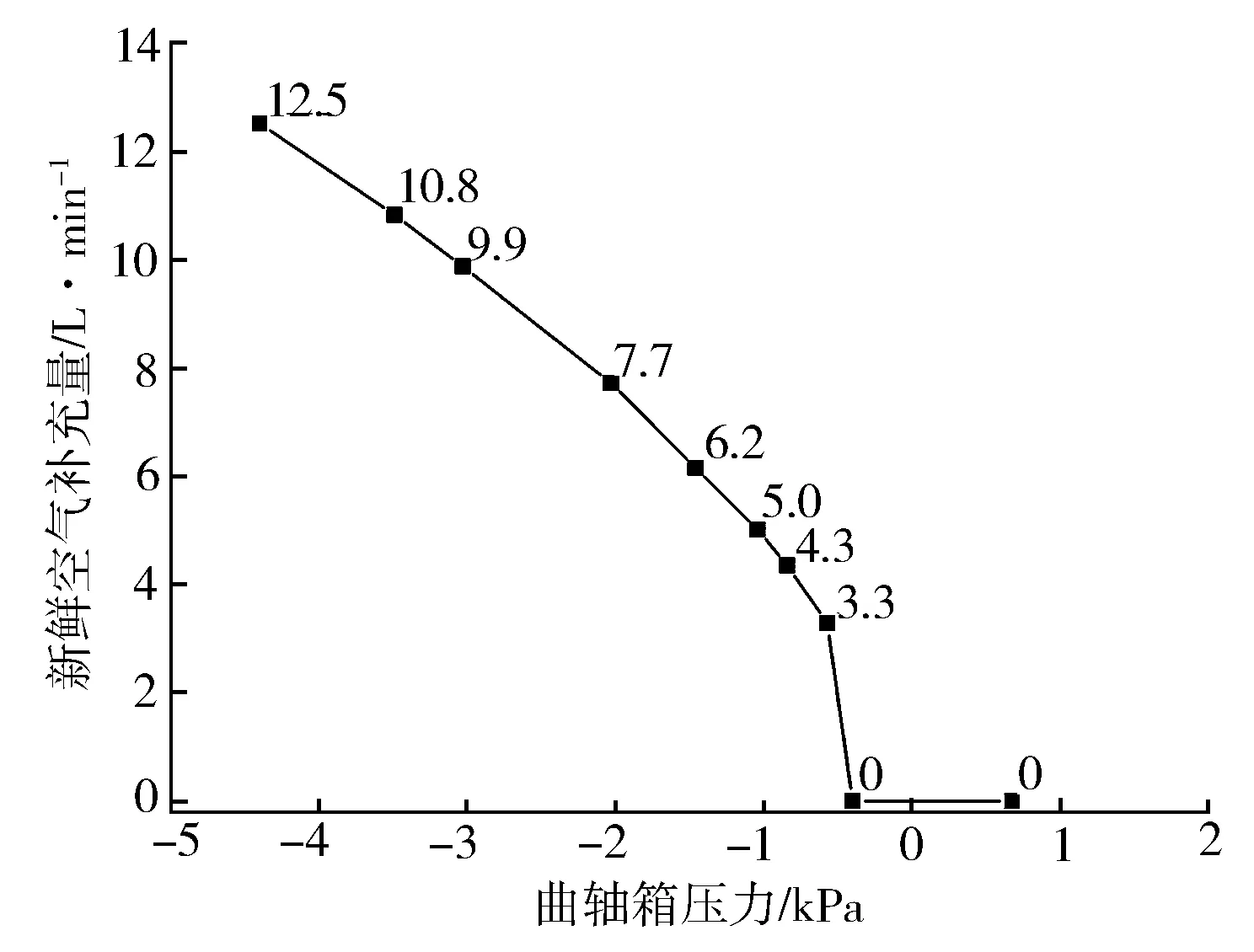

新鲜空气的补充量是通过安装在发动机集成凸轮轴罩盖总成上的单向阀来进行控制。通过试验实际测量,得到发动机曲轴箱新鲜空气补充量和发动机曲轴箱内压力的关系(见图6)。

图6 新鲜空气补充量与曲轴箱压力关系

2 油气分离器机油携带量试验研究

2.1 试验用油气分离器

为分析所设计的油气分离器分离效率是否达到开发要求,对油气分离器进行专项机油携带量试验,以评判油气分离器的分离效率。

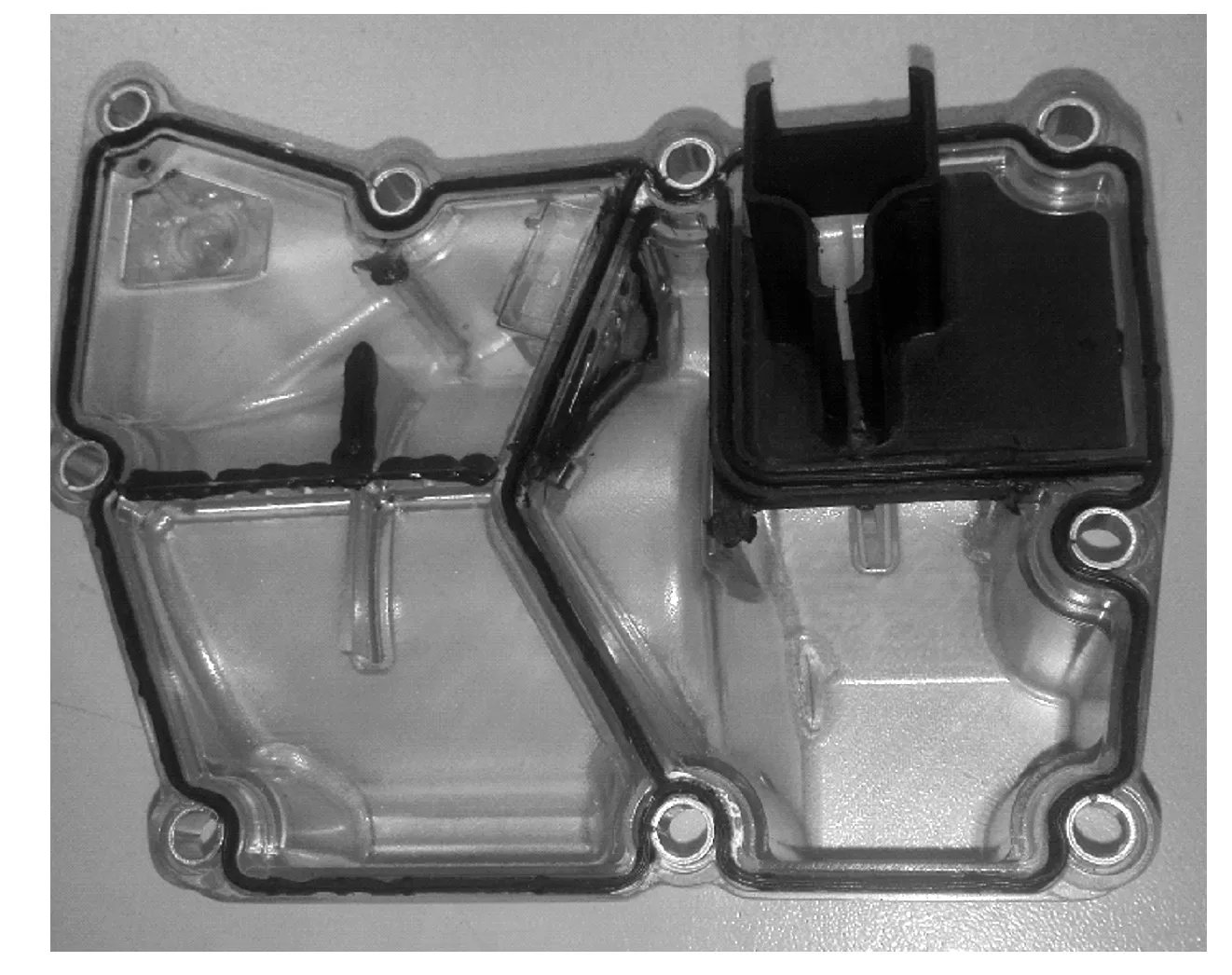

为了解油气分离器精分离小孔数量的影响,试验过程中对不同精分离小孔数量下的机油携带量和曲轴箱压力进行了测量。如图7所示,为观察油气分离器回油情况,试验用油气分离器选用透明样件。

图7 试验用油气分离器透明样件

油气分离器分离腔的结构设计对油气分离器分离效果有重要影响。分离腔结构设计时,粗分离腔入口应对漏气中飞溅的机油进行遮挡,入口通道面积应尽可能大以降低漏气的入口流速。

本研究中油气分离器粗分离模块采用挡板设计,在保证漏气分离出的机油顺利回油及粗分离腔入口面积尽可能大的前提下,减少了曲轴箱内液态机油随曲轴箱气体一同进入油气分离器分离腔的可能性。若漏气中机油含量高,即使油气分离器的分离效率高,也很难满足严格的机油携带量法规要求。通过试验分析可知,控制油气分离器入口处流速在2 m/s以下是合理的。

2.2 油气分离器机油携带量试验台架布置及试验要求

图8示出机油携带量试验的台架布置方案。在进行油气分离器机油携带量试验时,当发动机低负荷工况运转时,将试验用的铝罐和滤芯串接在曲轴箱通风系统低负荷管路上,在发动机高负荷工况运转时,将试验用的铝罐和滤芯串接在曲轴箱通风系统高负荷管路上。

图8 机油携带量试验台架布置方案

为确保测量结果的准确性,试验过程中需要对试验所用的铝罐和滤芯进行烘烤。烘烤时间和温度建议:试验前2 h@90 ℃,试验后90 ℃且烘干时间以滤芯及铝罐中液体质量不再变化为止。实际试验中,试验后烘干时间需满足至少4 h。

1993年“国际人口行动”提出的“持续水—人口和可更新水的供给前景”报告认为人均水资源量少于1 700m3的国家为用水紧张国家。人均水资源量少于1 000m3为缺水国家。人均水资源量少于500m3为严重缺水国家。也有的认为:人均水资源量低于3 000m3为轻度缺水。人均水资源量低于2 000m3为中度缺水。人均水资源量低于1 000m3为严重缺水。人均水资源量低于500m3为极度缺水。我国人均水资源量2 220m3,总体呈现轻度缺水。

对于机油携带量测试时间,在每个试验工况点运行2 h,或滤芯前后压差超过初始值3 kPa时停止试验,以先到者为准。

2.3 机油携带量试验结果分析

2.3.1回油通道上回油单向阀的影响

对于所研究的曲轴箱通风系统油气分离器,粗分离回油和精分离回油均设计在油底壳机油液面下。油气分离器粗分离压损小,粗分离腔的回油通道上未设计回油阀;而油气分离器精分离部分压损大,因此在精分离腔的回油通道上设计回油单向阀。在油气分离器机油携带量试验过程中,在5 500 r/min,100%负荷工况点,20 min时间内观察到油气分离器精分离腔机油液面上升,机油携带量试验失败。经分析,造成精分离腔机油液面上升的原因为油气分离器精分离腔内真空度大,而精分离回油通道上的回油单向阀未完全反向截止,造成精分离腔从油底壳内吸油,机油携带量试验失败。

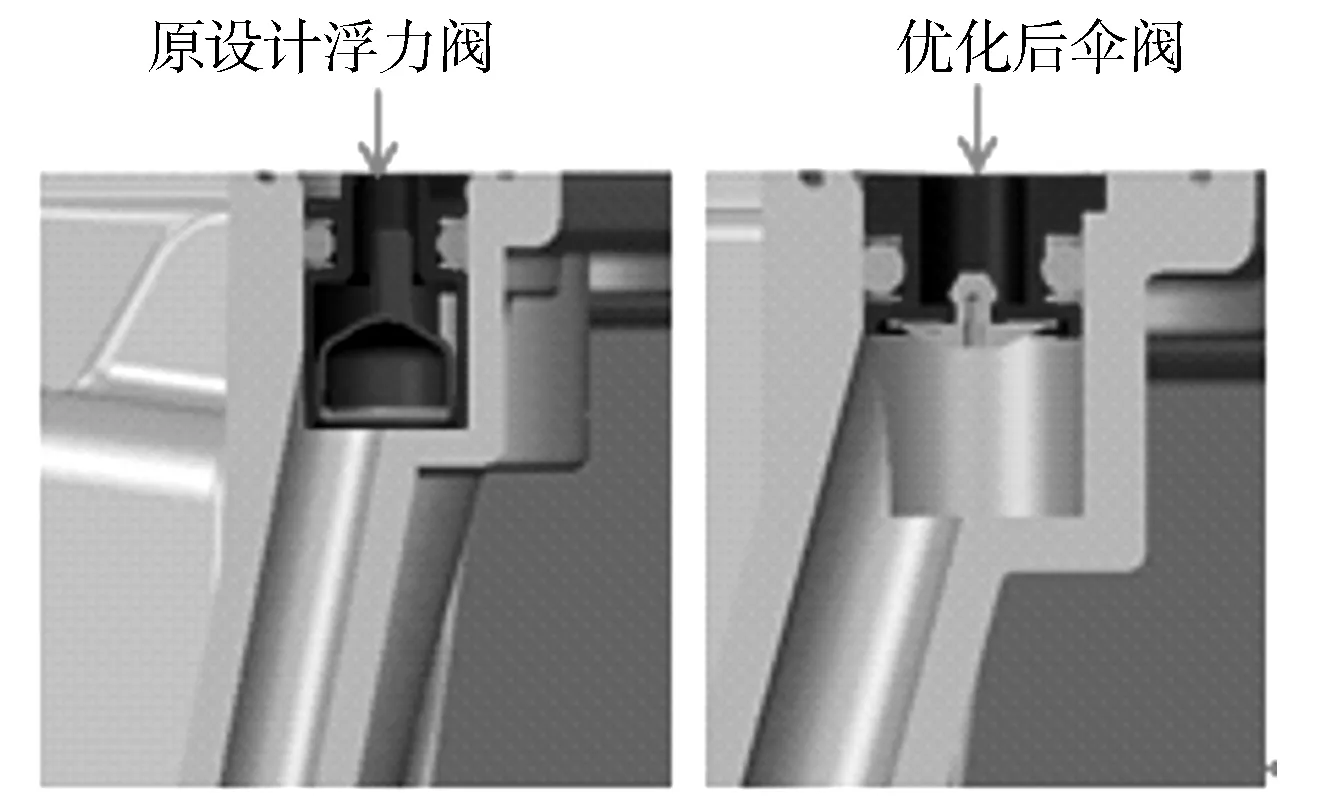

图9示出机油携带量试验过程中油气分离器分离腔内机油位置状态水平。将原设计的浮力阀更改为伞阀设计后,上述油气分离器精分离腔吸油问题得以解决。图10示出回油通道上回油单向阀更改前后结构示意。

图9 油气分离器精分离腔机油状态

图10 回油通道上单向阀更改前后结构示意

2.3.2精分离孔数对机油携带量的影响

依据供应商经验及对标参考,推荐精分离各孔径为2.5 mm,孔板撞击处的流速控制在15~20 m/s,其他区域流速控制在小于等于10 m/s的水平。而对于精分离孔数的选择,在双倍漏气流量及压力损失满足回油高度前提下,依据机油携带量试验结果进行最优方案选择。本研究在不同的精分离小孔数量以及漏气流量下对油气分离器机油携带量进行试验测量,为油气分离器的方案选型提供试验依据。

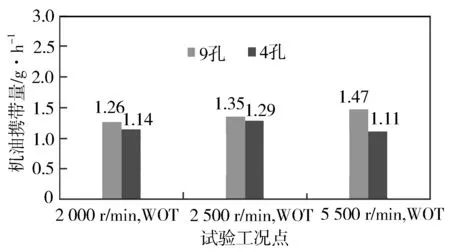

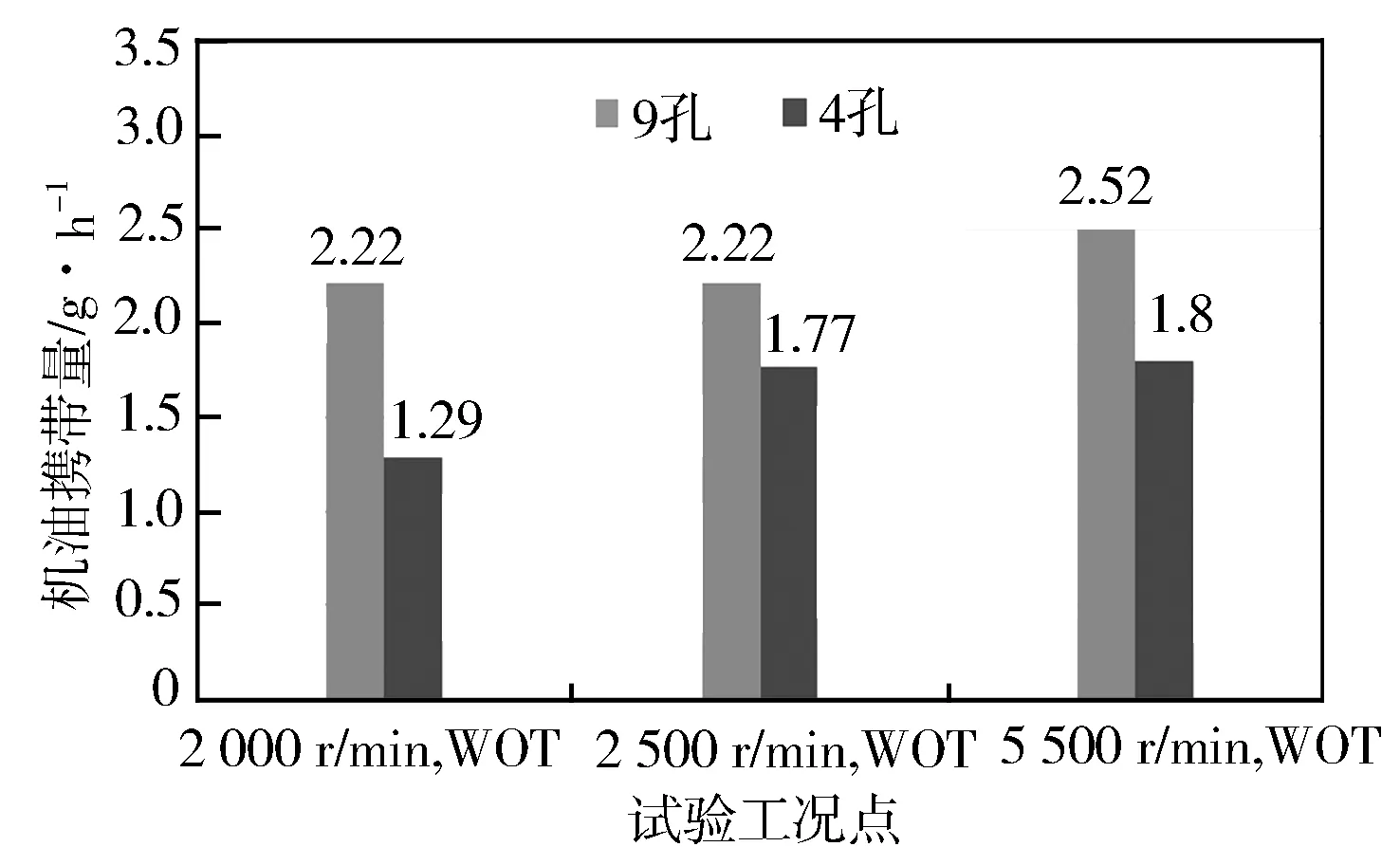

图11示出单倍漏气流量情况下,不同精分离小孔数量下的机油携带量对比。从试验结果可见,单倍漏气流量情况下,无论精分离小孔采用4孔还是9孔,机油携带量均小于2 g/h,且4孔的机油携带量试验结果优于9孔。图12示出双倍漏气流量情况下,不同精分离小孔数量下的机油携带量对比。从试验结果可见,在双倍漏气流量情况下,无论精分离小孔采用4孔还是9孔,机油携带量试验结果均满足小于4 g/h的标准,且4孔的机油携带量试验结果优于9孔。

图11 单倍漏气流量下的机油携带量对比

图12 双倍漏气流量下的机油携带量对比

2.4 精分离孔数对曲轴箱压力分布的影响

油气分离器精分离采用9孔时的曲轴箱负压值更大,在4 500 r/min、180 N·m工况点,最大负压值为-6.8 kPa。对比精分离采用4孔时曲轴箱压力MAP图(见图5),可以看到,在4 500 r/min、180 N·m相同工况点,曲轴箱最大负压值为-4.4 kPa。在发动机高负荷运行工况下,曲轴箱负压水平由增压器压气机前真空度决定。在相同的增压器压气机前真空度下,曲轴箱负压值的大小和油气分离器精分离的孔数相关。

曲轴箱负压值越大,曲轴箱漏气的气体流速越快,在单双倍漏气流量情况下,机油携带量越大,这也正是油气分离器精分离4孔方案的机油携带量试验结果优于9孔方案的原因所在。

2.5 机油消耗试验结果分析

在油气分离器方案确定的基础上,进行机油消耗试验,采用机油称重法来评价发动机的机油耗水平,进一步验证油气分离器的分离效率。

发动机台架机油消耗试验主要采用点工况来评价。按照汽车发动机性能试验方法,本机油消耗试验中选取2个工况点,即转速5 500 r/min,负荷100%工况和转速5 500 r/min,负荷30%工况。机油消耗试验用油气分离器精分离小孔数量为4[13-14]。试验结果表明,在100%负荷工况点,机油消耗占燃油消耗的比例为0.119%,而在30%负荷工况点这一数据为0.167%。

按照GB/T 19055—2003标准的要求,在标定转速全负荷工况时机油消耗与燃料消耗比的限值为0.3%[15],而实际试验所测得的机油消耗占比符合限值要求,可见精分离小孔采用4孔的方案可行。

3 结束语

国六排放法规的实施对发动机曲轴箱通风系统的设计提出了巨大的挑战。油气分离器作为曲轴箱通风系统一个重要零部件,其分离性能的优劣对排放有很大影响,本研究通过试验对油气分离器的基础方案和优化提供了依据。

试验测量了发动机新鲜空气的补充量和曲轴箱压力之间的关系,在曲轴箱通风高负荷工况点(5 500 r/min,负荷100%),发动机的新鲜空气补充量最大约12.5 L/min。

油气分离器精分离腔回油通道上回油单向阀反向截止功能的可靠性直接影响油气分离器机油携带量试验的成败,回油单向阀必须具有可靠的反向截止功能,避免反向吸油。

对所开发的油气分离器进行专项的机油携带量研究,结果表明,在单双倍活塞漏气流量情况下,油气分离器的机油携带量均满足设计目标,精分离小孔数量为4时油气分离器具有更优的机油携带量水平。

通过本次研发工作,探索并获悉了同类型发动机的曲轴箱压力分布对油气分离的影响,油气分离器内部不同区域的压力与局部结构的协调性是解决机油耗的核心。