50 MW汽轮发电机组叶片断裂原因分析

张 弼

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

某公司电站配置2台由上海汽轮机厂设计制造的 C50-10.4/4.41型50 MW汽轮机, 单缸、 冲动, 具有1级调整抽汽的抽凝机组。转子系采用铬钼钒珠光体钢整体锻造和套装叶轮组合式结构, 一共有16级叶片, 其中有2级为调节级。末3级叶片采用长扭自由叶片, 材料为2Cr12MoV,其中次末级叶片叶高378 mm,末级叶片叶高540 mm。机组投运5年后,2台汽轮机陆续发生叶片断裂事故,断口均在叶根过渡区圆角处。频繁的叶片断裂事故给装置和电网的平稳运行造成重大影响,也给公司造成了巨大的经济损失。

1 故障现象

汽轮发电机在稳定工况运行时,在未有任何先兆的情况下,其前、后轴承振动突然大幅上升,数秒内直接窜升至联锁值(≥254 μm)造成机组停机。同时,前、后径向轴瓦温度也略有上升。

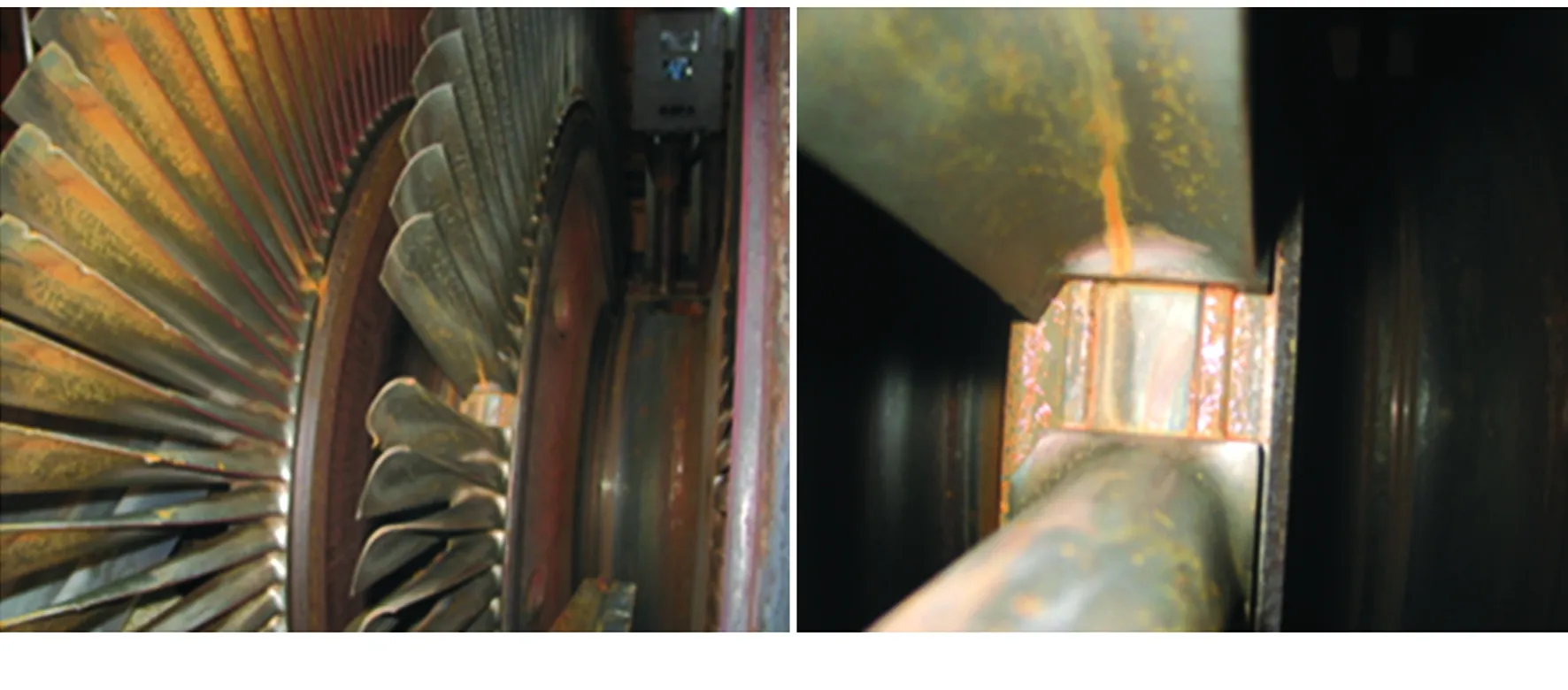

经状态监测系统分析,认为质量不平衡和碰磨是振动突然升高的主要原因。机组冷却揭缸后,发现次末级(第15级)有一叶片(整级共102片)于叶根处断裂,断裂面与叶轮轮槽基本齐平,断口呈明显疲劳断裂特征,如图1所示。

同时断裂叶身在高速离心力作用下还对其他相邻叶片及隔板造成了冲击损伤。

首次事故发生后采取更换受损叶片的方法进行修复, 并对其他叶片进行磁粉检测、 静频率测试以查看叶片质量。检查合格的回装, 继续使用。由于未从根本上解决问题, 其后的1年间2台机组又连续发生了多次叶片断裂事故, 断裂级均为次末级, 断口位置、 形貌基本与第一次相同。

图1 叶根断裂及叶片损伤情况

2 原因分析

汽轮机发生叶片断裂事故后,通过对其材质进行分析以及建立数学模型并进行有限元分析等方法分析叶片断裂原因,对叶片强度、应力进行理论核算,查找根本原因。

2.1 材质分析

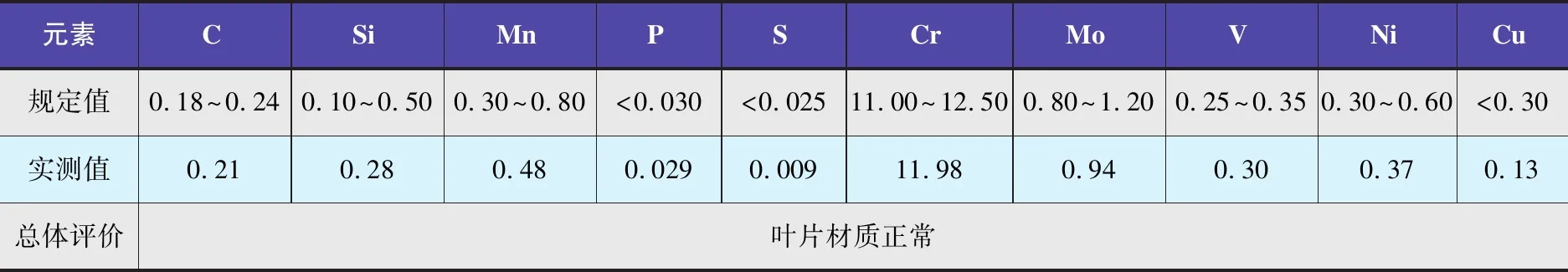

对断裂叶片进行材质及金相分析。材质分析结果见表1。由表1可知,材料的化学成分符合设计要求。金相分析结果显示,其金相组织为回火索氏体,晶粒度正常,无夹杂物。上述结果说明,该叶片材质良好。

表1 断裂叶片的材质分析(2Cr12MoV) w,%

2.2 断口分析

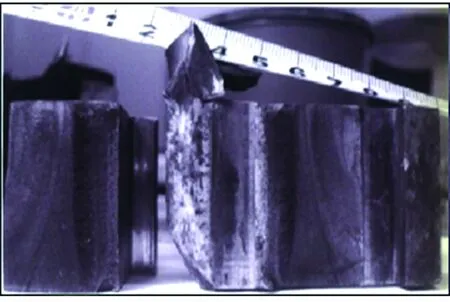

次末级叶片设计采用外包双倒T形叶根型式,其断裂部位在叶根过渡区圆角截面处,如图2所示。由图2可见,除快速折断区表面较为粗糙外,断口表面整体较为平顺光滑,呈现出明显的金属疲劳断裂特征。经分析判断,该断口裂纹起源处位于进汽边内弧侧的叶根过渡圆角区域,快速折断区约占整个断面面积的30%,其余均为疲劳断裂区。

图2 断裂叶片叶根过渡圆角处的断口形貌

2.3 频率校核

现场对叶片静频进行测试,测试结果显示,数据分布在205.0~218.0 Hz区域,其分散度计算如下:

(1)

式中:Δf——叶片静频分散度;

fmax——测试最大静频,Hz;

fmin——测试最小静频,Hz。

经计算,叶片静频分散度为6.14%,符合≤8%的要求,说明叶片静频值正常。

工作状态下的叶片静频计算如下:

(2)

式中:fi——温度70 ℃时的叶片静频,Hz;

f0——次末级叶片静频测量值的平均值,Hz;

E0——温度20 ℃时,材料 2Cr12MoV 的弹性模量,N/mm2;

Et——温度70 ℃时,材料 2Cr12MoV 的弹性模量,N/mm2。

其中f0=210.9 Hz ,

E0=21.6×104N/mm2,

Et=21.4×104N/mm2。

动频计算:

(3)

式中:fd——温度为70 ℃、机组转速为n时的叶片动频值,Hz;

B——叶片的动频系数;

n——机组转速,r/min。

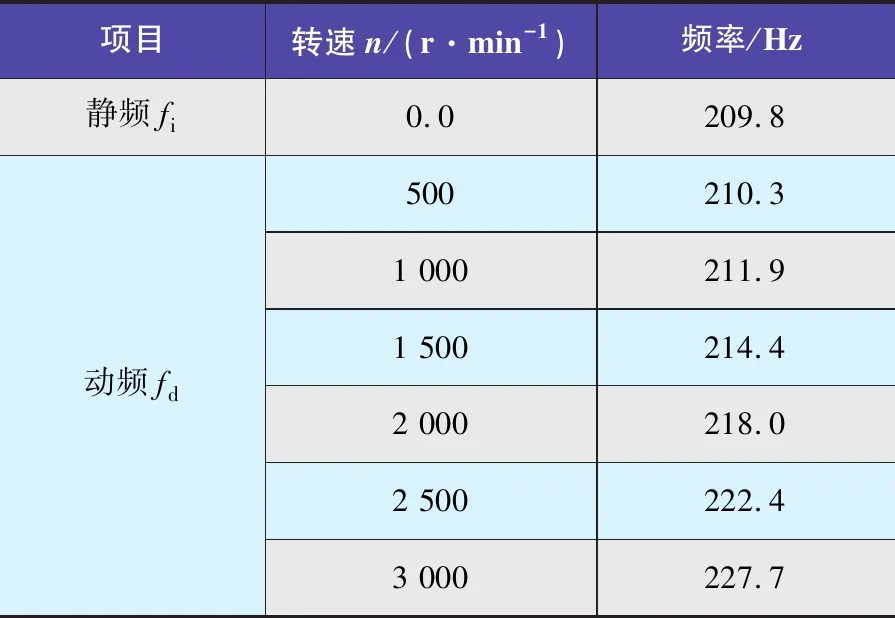

叶片静、动频计算结果见表2。

表2 叶片频率计算结果(工作温度70 ℃)

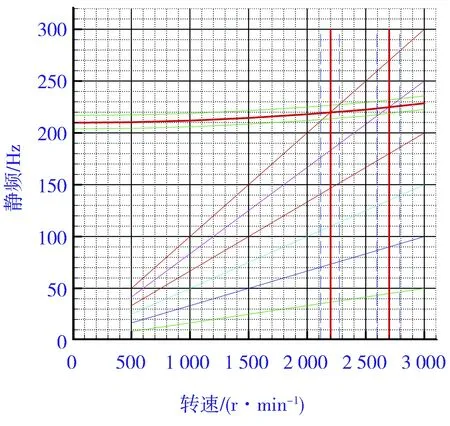

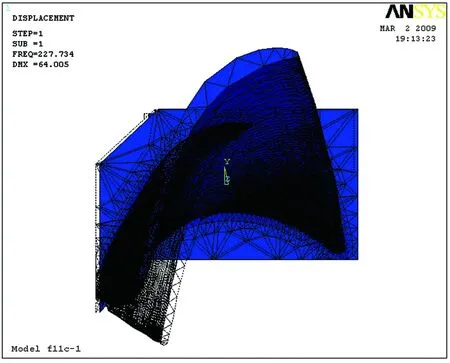

根据叶片频率计算结果可以得到相应的坎贝尔图,如图3所示。从图3中可以了解到:在2 700 r/min时,叶片会产生5倍共振;在转速n=2 200 r/min时,叶片会产生6倍共振。而发电汽轮机的正常运行转速为3 000 r/min,偏离共振区域较远。但如果机组频繁启停,也可能造成一定影响。该机组运行的5年间,共开停31次,每次开机均会安排机组主汽门、高调阀进行严密性试验和注油试验等,加上机组超速试验,5年累计通过共振区域次数已超百次。而且,次末级叶片的一阶振型为切向Ao型振动,是一种比较危险的振动形式【1】。次末级叶片一阶振型俯视图如图4所示。

图3 次末级叶片坎贝尔图

通过图2和图4的对比可以发现,实际叶根断口表面疲劳裂纹的延展方向与理论测算得出的叶片一阶振型方向相符合,实际的裂纹源与理论测算一致。

图4 次末级叶片一阶振型俯视图

2.4 叶片强度计算

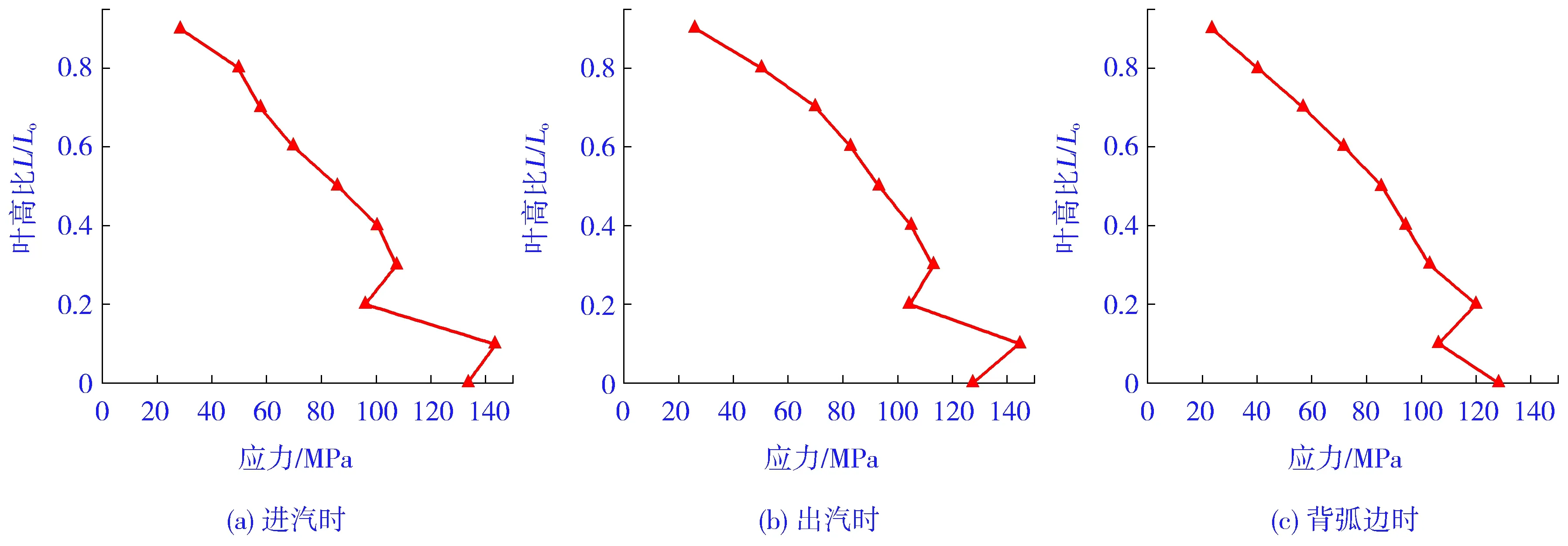

当机组运行时,作用在叶片上的有2种力,分别是叶片随轴旋转所产生的离心力和高压蒸汽冲击叶片所产生的汽流作用力。该叶片为长扭自由叶片,其进汽、出汽、背弧边时的应力计算结果如图5所示。

图5 叶片进汽、出汽、背弧边时的应力变化(n=3 000 r/min)

由图5可见,该叶片运行期间最大应力为144.9 MPa,位于约0.1倍叶高(即37 mm左右)处。叶片材料为2Cr12MoV,其屈服极限按下限考虑为590 MPa,则安全系数K=590/144.9=4.07,满足≥1.6的要求【2】。上述结果说明,该叶片自身强度无问题。

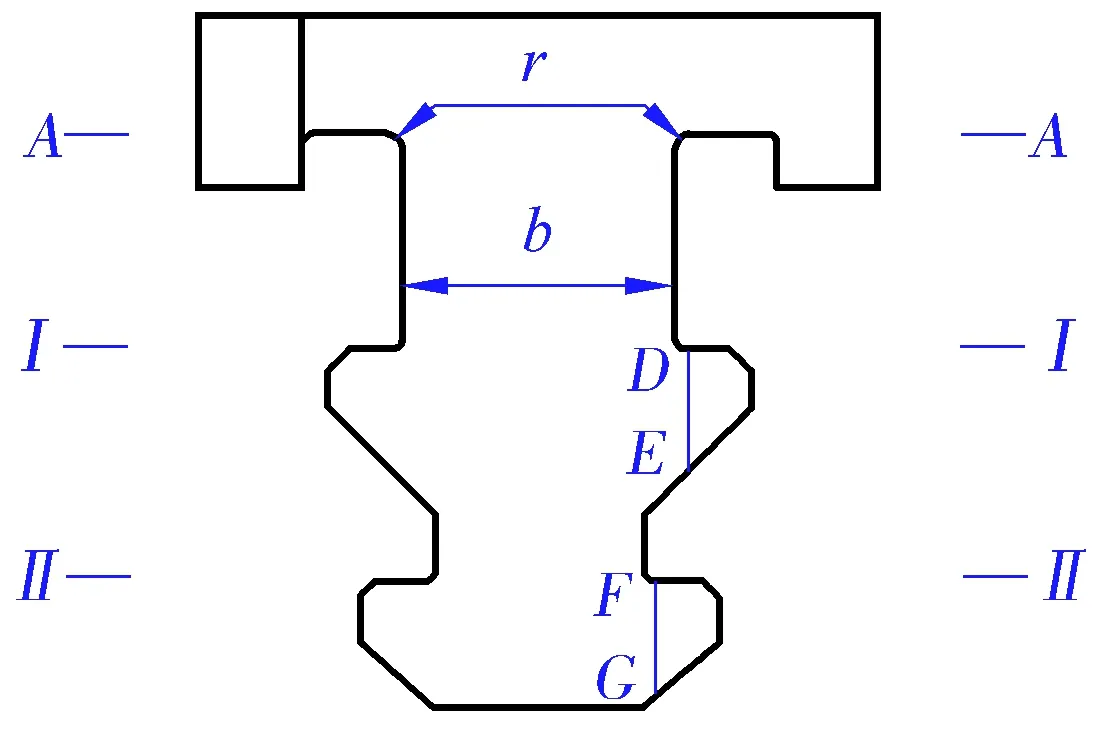

2.5 叶根强度计算

叶根按实体尺寸进行数学建模,其中倒角r=1.5 mm,叶根宽度b=25.7 mm。静强度计算结果如图6和表3所示。

由表3可见:次末级动叶叶根的拉应力满足安全系数K拉≥2.5的要求;挤压应力满足安全系数K挤≥1.25的要求;剪应力满足安全系数K剪≥3.3的要求。

图6 次末级叶根强度计算示意

上述材料力学解析方法的计算结果显示,各截面的理论应力均符合安全要求。但是,此计算结果得出的仅是各截面的平均应力,仍需要进一步考虑截面圆角处的应力集中情况,因此需要采用有限元方法精准计算。

表3 次末级叶片叶根静强度计算值

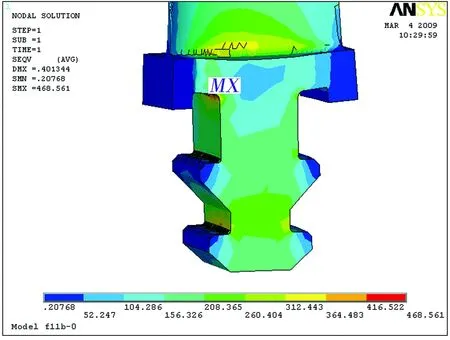

有限元方法计算得到的叶根应力分布如图7所示。

图7 次末级叶片叶根应力

从有限元模型中可以看到,最大应力值为σmx=459.7 MPa(标注MX处),其余节点的应力值明显小于上述应力值,其中裂纹起始点应力为285.8 MPa。按第四强度理论进行有限元计算时,叶根应力集中处的应力许用值一般可取到屈服极限左右【3】。因此,叶片的最大应力值仍远小于材料的屈服下限,其静强度是足够的。

通过叶片静强度计算结果,可以得到应力集中系数用于叶片动强度计算。选取疲劳裂纹源和最大应力处的应力集中点进行计算。

具体如下:

α=σmx/σH

(4)

αmx=σmx/σH=459.7/157.5=2.9

其中裂纹起始点

α=σ/σH=285.8/157.5=1.8

式中:α——应力集中系数;

αmx——应力集中系数最大值;

σH——名义应力,取表3中A-A截面的拉应力值,MPa。

通常计算叶片动强度时,型线底部圆角处的应力集中系数取α≤1.3。由此可见,叶根内弧侧的过渡圆角区的应力集中系数明显偏高,应是造成机组运行中叶片于叶根处断裂的主要原因。

3 结论

该型号的汽轮机多次出现叶片断裂的问题,影响了机组的长周期平稳运行,造成了较大的经济损失和社会影响。通过对其频繁断裂的成因进行细致分析,找到了叶片断裂的根本原因,并就此提出了几点论据和改进建议。

1) 叶片断裂的直接原因是振动疲劳,叶片的材质分析和断口失效分析可以佐证这一点。

2) 进汽边内弧侧叶根A-A截面的圆角处存在明显的应力集中,再加上叶片自身一阶切向振动的属性,是造成裂纹源出现的主要原因。为了降低此处的应力集中,可以对叶根位置进行调整,增大圆角r值,提高安全系数和动应力条件下的承载能力。

3) 机组运行时,叶片长期微振会使裂纹逐步延展。该发电机组的工作转速为3 000 r/min,运行期间不会产生共振现象,振动应力不大,因此裂纹的延展较慢,直到机组运行5年后才出现叶片断裂的问题。同时,因为叶根的静应力水平不高,所以疲劳裂纹延展到约占整个断面面积的 70%时,叶片才因离心力的作用被快速拉断。在机组启停期间,操作上应快速通过2 200 r/min和2 700 r/min区域,避免共振影响。

4) 外包双倒T形叶片的加工精度要求很高。实际使用中,叶片上、下叶根内背弧侧面较难做到完全贴合,汽流波动时容易造成叶根微振疲劳。可以将叶根型式由双倒T形改为棕树形,减少加工难度。

5) 将次末级叶片的自由叶片改进为成组拉金或围带结构,从而改变叶片的频率特性和应力状态,提高叶片的安全倍率值,也是一个行之有效的方法。