浅析不同掺量粉煤灰对建筑陶瓷坯体工艺性能的影响

安红娜

摘要:将粉煤灰应用到建筑陶瓷的生产中,既可以降低天然矿物原料的消耗,降低成本,又实现了固体废弃物的利用,是一项非常有意义的研究工作。本文利用已有坯料通过掺入不同比例的粉煤灰,通过配料、球磨、制粉、成型、干燥及烧成等工序制成试样,通过SEM和吸水率测试,得出以下结论:①在坯料中掺入粉煤灰到一定量后可降低坯体烧成温度,当掺量为30%时,烧成温度由1100℃降至1070℃;②掺加粉煤灰后使得坯体内气孔分布较均匀且气孔较小;③掺加粉煤灰后使得坯體内闭口气孔增多,显气孔减少,故吸水率降低。当粉煤灰掺量为20%时,吸水率最低。

Abstract: Applying fly ash to the production of building ceramics can not only reduce the consumption of natural mineral raw materials, reduce costs, but also realize the use of solid waste, which is a very meaningful research work. In this paper, the existing billet is mixed with fly ash in different proportions, and the sample is made through the steps of batching, ball milling, milling, forming, drying, and firing. Through SEM and water absorption test, the following conclusions are obtained: ①Adding fly ash to a certain amount in the billet can reduce the firing temperature of the green body. When the amount is 30%, the firing temperature is reduced from 1100℃ to 1070℃; ②Adding fly ash makes the pores in the body more uniform and the pores smaller; ③After adding fly ash, the closed pores in the body are increased, and the apparent pores are reduced, so the water absorption rate is reduced. When the fly ash content is 20%, the water absorption is the lowest.

关键词:粉煤灰;建筑陶瓷;坯体;吸水率

Key words: fly ash;building ceramics;green body;water absorption

中图分类号:TQ174 文献标识码:A 文章编号:1006-4311(2020)04-0280-02

0 引言

粉煤灰是火力发电厂生产过程中,将煤块破碎后再经球磨机进行研磨,当煤块磨成一定的细度即成为煤粉,经送入锅炉在1300~1500℃高温燃烧后剩余的残灰。国外称为飘灰或飞灰,通常电厂每燃烧1吨煤产生250~300kg粉煤灰,经除尘器收集起来(90~98%),少量从烟囱排放出去。这些粉煤灰除工业方面利用一部分外,大部分以1:10~1:20灰水比排放至储灰场贮存起来。煤电厂每年排放的数千万吨粉煤灰和其他工业废渣放在一起,已共同成为社会公害。长期被作为固体废弃物的粉煤灰,近年来随着国际性能源供需矛盾的加剧和对环境越来越高的要求,已经引起了世界各国的关注,并对其利用进行了广泛的研究、实验和应用,取得能力一定的成就。国外先进国家(欧盟、美国等)粉煤灰利用率已达70%~80%,而我国对粉煤灰的利用率亦达40%~50%,随着建筑陶瓷工业的飞速发展,优质陶瓷原料日益贫乏,为了降低成本,提高产品的世界竞争力。陶瓷工作者着手研究用来源丰富的工业废渣粉煤灰代替原配方中的部分天然矿物原料。对节约能源和改善环境起到了重要的作用。大部分粉煤灰中所含化学成分主要有二氧化硅(SiO2)、氧化铝(Al2O3)、三氧化二铁(Fe2O3)、氧化镁(MgO)、氧化钾(K2O)、氧化钠(Na2O)、氧化钙(CaO)、硫化铁(Fe2S3),等等,这与建筑陶瓷坯体的组成非常相似,将其应用到建筑陶瓷的生产中,既降低了天然矿物原料的消耗,降低了成本,又实现了固体废弃物的利用,是一项非常有意义的研究工作。

目前,对于粉煤灰在建筑陶瓷中应用已有相关报道。许红亮等利用粉煤灰制备陶瓷墙地砖,调整石英、长石、高岭土、膨润土的含量,控制烧成制度,可以制备出粉煤灰含量达45~60%、性能指标满足要求的粉煤灰陶瓷墙地砖。当配方为粉煤灰50%,石英15%,长石15%,高岭土10%,膨润土5%,烧成温度为1200℃,保温时间15min时,制品性能最优。阮月蓉、陈巍等利用工业废渣——粉煤灰及其他硅酸盐辅助原料,采用传统的生产工艺已研制出色泽白、釉面光洁、尺寸规整、机械强度大以及热稳定性优良的精陶釉面砖。其产品有2个工艺特点:一是原料成本低,二是烧成温度低。与传统的粘土质釉面砖相比,生产成本大大降低,如果进一步改进生产工艺还可增加粉煤灰的掺入量。

本文主要以某陶瓷厂的坯料为主要原料,然后加入不同比例的粉煤灰,制成陶瓷试样,再经过烧成,并对试样进行SEM和吸水率测试,通过测试结果,分析并讨论掺加不同比例的粉煤灰对试样工艺性能的影响。

1 实验过程

1.1 原料的组成及配料

通过X射线荧光光谱分析(XRF),测得实验所用坯料和粉煤灰的化学组成,如表1所示。表1给出了坯料和粉煤灰的化学组成。在保证成型性能的前提下,将粉煤灰的掺量从0~50%逐渐增多设制配料比例,如表2所示。表2给出了坯料和粉煤灰的配比。

1.2 制备试样

实验中,采用干法配料、湿法球磨,制粉再压制成型,最后烧成获得试样。图1给出了试样制备的工艺流程图。

2 不同掺量粉煤灰对试样工艺性能的影响

2.1 对烧成温度的影响

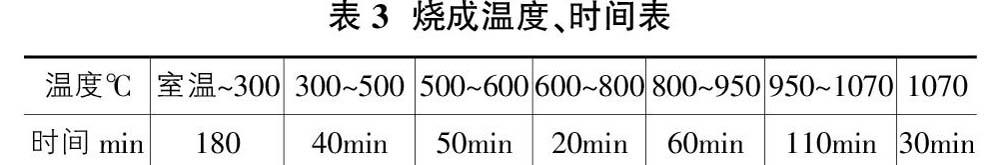

实验中所使用坯料为某陶瓷厂内墙砖坯料,其烧成温度在1100℃,当掺入粉煤灰后,若仍烧到1100℃,当粉煤灰含量超过30%时,坯体膨胀鼓包出现过烧现象,若将烧成温度降低至1070℃,所有试样烧成效果较好。采用SX3-8-17型电阻炉烧制,试样烧成温度和时间如表3所示。由于粉煤灰是煤粉经高温燃烧后剩余的残灰,再次烧成时,一些物理化学反应已经完成,因此,当掺入粉煤灰到一定量后可降低坯体烧成温度。

2.2 对气孔大小和分布的影响

通过SEM来观察和分析坯体气孔大小和分布的情况,图2给出了不掺加粉煤灰试样在1110℃烧成时的形貌图,图3给出了掺20%粉煤灰试样在1110℃烧成时的形貌图,两者相比较,后者气孔分布较均匀且气孔较小。图4给出了不掺加粉煤灰试样在1070℃烧成时形貌图,图5给出了掺20%粉煤灰试样在1110℃烧成时的形貌图。

2.3 对坯体吸水率的影响

采用真空法测定其进行吸水率的测试,分别测定干燥试样质量m0和水饱和试样质量m1,并利用公式(1)计算其吸水率:

3 结论

利用已有坯料通过掺入不同比例的粉煤灰,通过配料、球磨、制粉、成型、干燥及烧成等工序制成试样,通过SEM和吸水率测试,得出以下结论:①在坯料中掺入粉煤灰到一定量后可降低坯体烧成温度,当掺量为30%时,燒成温度由1100℃降至1070℃。②掺加粉煤灰后使得坯体内气孔分布较均匀且气孔较小。③掺加粉煤灰后使得坯体内闭口气孔增多,显气孔减少,故吸水率降低。当粉煤灰掺量为20%时,吸水率最低。

参考文献:

[1]钱锦.粉煤灰在陶瓷中的应用研究[J].景德镇高专学报,2008.

[2]贺祯.粉煤灰的特性及其应用与发展[J].陕西科技大学材料科学与工程学院,2008(4):10-12.

[3]许红亮.粉煤灰陶瓷墙地砖制备原理及工艺研究[J].武汉理工大学学报,2003(3):37-38.

[4]阮月蓉.粉煤灰釉面砖的研制[J].中国陶瓷工业,1994(3):29-33.

[5]陈巍.粉煤灰釉面砖试验研究[J].中国陶瓷工业,2005(5):22-25.