钢铁厂高压电气设备故障自动检测系统设计与应用

徐田君

(1.河钢股份有限公司承德分公司,河北 承德 067002;2.河北省钒钛工程技术研究中心,河北 承德 067002)

由于钢铁厂高压电气设备的进一步优化设计,电气设备的发展趋于大型化、复杂化,对于钢铁厂高压电气设备故障的自动检测能力也必须随之提高。考虑到高压电气设备故障出现的情况多种多样,无法以一个定性标准进行自动检测[1]。即使是电气设备出现一个小小的故障也有可能导致整个钢铁厂停止工作,直接影响工作进程。国内学者对钢铁厂高压电气设备的故障自动检测方面的研究较多,本文参考陈仁祥等人提出的卷积神经网络在电气设备故障自动检测领域应用与挑战研究,认为对于电气设备故障信息的采集与处理是对故障进行有效检测的重要手段。电气设备一旦发生故障不但会造成极大的经济损失,还会对电路板自身产生一定程度上的伤害,减少其使用寿命。对于电气设备故障进行自动检测,是确保电气设备安全、稳定工作的重要前提条件。本文钢铁厂高压电气设备的故障自动检测系统设计与应用,设计出一种故障自动检测系统,致力于提高故障自动检测效率。

1 钢铁厂高压电气设备的故障自动检测系统硬件设计

根据故障自动检测系统的多型号应用需求,故障自动检测系统硬件采用B/S 模式,在系统硬件方面设计了传感器检测设备、微型数据处理设备以及可视化主机[3]。与此同时,配备硬盘、键盘、鼠标等一些基本硬件,但这些基本硬件不作为此次研究重点,以下将对上文提出的三个核心硬件进行详细描述。

1.1 传感器检测设备设计

结合实际电气设备的故障自动检测的需要,本文设计的传感器检测设备型号为ME3-5894262,用于检测电气设备的实时状态[2]。传感器内置MPU-90120 芯片,MPU-90120 芯片作为一个封装的复合型芯片,能够有效提高电气设备故障自动检测的数据传感精度。ME3-5894262传感器,具体参数指标,如表1所示。

结合表1 所示,ME3-5894262 传感器检测设备工作电压为2.8V~6.5V,所承受电流值小于40mA。ME3-5894262 传感器检测设备能够测量工作以及非工作状态下的高压电气设备故障参数,多种维度自动检测高压电气设备中的各项故障参数指标,满足电气设备故障自动检测的要求。

1.2 微型数据处理设备设计

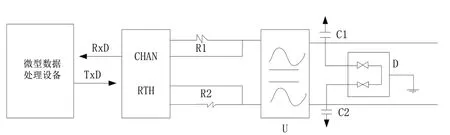

为确保系统中的数据处理能够高效进行,采用光栅感应设备探头设计微型数据处理设备[3]。通过基站传输电气设备中的各项故障数据,减小监测信源信号的冗余度,将出现传输错误的几率降至最低。微型数据处理设备接口线路,如下图1 所示。

图1 微型数据处理设备接口线路

结合上述图1 所示,若处理后的信号图像呈现急剧波动或波形幅度剧烈增大,说明当前具有故障信号,将信号发送给终端等待数据进一步分析后可实施相应的处理措施。

1.3 可视化主机设计

将微型数据处理设备处理后的振动信息上传至平台,结合可视化主机的GPS 定位位置,确定故障点的位置[4]。在平台上面,将故障点的位置,标注在地图上面,并和检测装置做联动拍照和声光报警操作,当有声音故障后,检测装置进行抓拍和声光报警。将传感器检测设备内置于可视化主机中,采集的数据由可视化主机上传至系统平台,实时检测电气设备的故障信息。对于已经发生过故障的区域,做列表或者图表统计,在地图上面进行板块式的标注,做到提醒巡线人员注意关注重点故障区域。

2 钢铁厂高压电气设备的故障自动检测系统软件设计

2.1 计算电气设备故障偏振轴

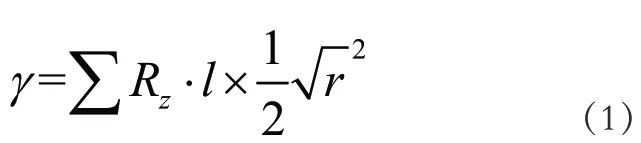

钢铁厂高压电气设备故障偏振轴检测作为确定电气设备质量的关键依据,下述将通过计算的方式,检测电气设备故障偏振轴[5]。首先,圈定电气设备中出现故障的故障范围,采用探伤技术,将故障圆心与电气设备边缘进行连线,自定义该轴为偏振轴,电气设备正常的发射矢量与偏振轴之间形成的角度为偏振角[6]。则其计算公式,如公式(1)所示。

如上述公式所示,为偏振角的计算公式。公式(1)中γ指的是电气设备故障检测的偏振角度;l指的是偏振轴长度,取值范围通常≥1,计算单位为cm;R z指的是传感器检测设备正常状态下的发射偏振方向;r指的是为圈定故障范围的圆心,通常以坐标的形式进行表达。根据偏振角度的计算,下述将进行偏振轴的检测,预测电气设备可能出现故障的位置。

2.2 故障信息分析处理

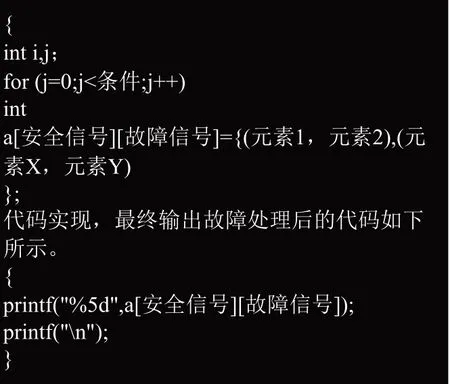

针对上述计算得出的电气设备故障偏振轴,对收集的故障信号执行后期的数据信息处理,同时安全处理异常故障信号,实现最终故障信息分析处理[7]。该模块采用计算机C 语言形式对模块进行输出,进行筛选可通过输入C 语言编码。电气设备故障信息分析处理C 语言编码,如图2 所示。

图2 电气设备故障信息分析处理C 语言编码

结合图2 所示,通过计算机语言设置好程序代码后,每一指令根据条件进行循环执行,通过计算机指令对故障信息收集模块收集的信号进行处理,保证检测系统的正常运行。这样一来,通过C 语言编码中的deviceld 指令减少电气设备故障自动检测中的冗余值,传输实时动态检测数据,提高检测效率。

2.3 显示自动检测电气设备故障信息

利用NB-IOT 技术将系统电气设备故障自动检测的报警功能连接后台,显示自动检测电气设备故障信息。显示数据包括:电气设备运行状态、参数指标以及偏振轴等。通常情况下,数据在终端的显示映射取值在0~1.0 之间,通过计算每个数据的映射值,以此获得电气设备故障信息自动检测结果。设电气设备故障信息自动检测结果的表达式为Q,则其计算公式,如公式(2)所示。

在公式(2)中:E指的是电气设备的故障检测时线路的电流极值;φ指的是钢铁厂高压电气设备中的故障点个数;K指的是离散型故障信号的有效值;A指的是电气设备故障时电流的流经强度。通过公式(2),计算得出的映射值作为电气设备故障信息自动检测的关键依据,结合检测数据的实时传递情况,传输终端数据,并显示数据信息,完成钢铁厂高压电气设备的故障自动检测。

3 实例分析

3.1 实验准备

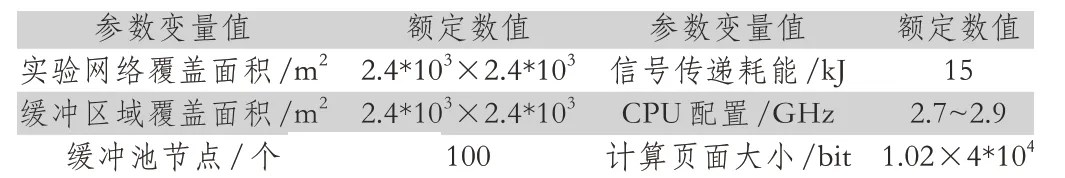

构建实例分析,实验对象为RabbitMQ 钢铁厂高压电气设备,实验过程中相关准备及设备参数,如下表2 所示。

表2 选型设备及参数值

结合表2 所示,在保证实验具有有效性的前提下,选择同一个测试指标进行,实验的内容为测试本文系统与传统系统之间的检测吞吐率。检测吞吐率越高证明该系统对于钢铁厂高压电气设备的故障自动检测效率越高。在此次的实验中, 首先使用本文系统自动检测电气设备的故障信息,利用Heapchyer 软件记录测得的检测吞吐率,使其为实验组;再使用传统系统自动检测电气设备的故障信息,同样利用Heapchyer 软件记录测得的检测吞吐率,设其为对照组,共进行10 次实验。针对Heapchyer 软件测得的吞吐率,记录实验结果。

3.2 实验结果分析与结论

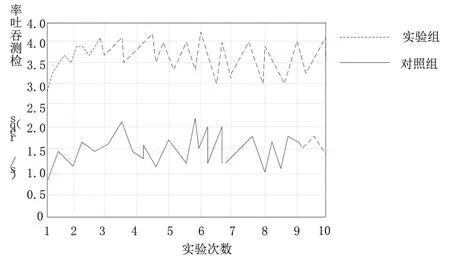

采集10 组实验数据,实验结果如下图3 所示。

图3 检测吞吐率对比图

通过图3 可得出如下的结论:本文系统检测吞吐率均在3reqs/s 以上,远高于实验对照组的检测吞吐率,电气设备的故障自动检测效率更高。通过实验结果证明,设计系统其各项功能均可以满足设计总体要求,可以广泛应用于电气设备的故障自动检测方面。

4 结语

通过钢铁厂高压电气设备的故障自动检测系统设计与应用,希望能够在确保电气设备的故障自动检测效率的同时,提高电气设备的故障自动检测的稳定性。在后期的发展中,应加大本文设计检测系统在电气设备的故障自动检测中的应用,为电气设备的故障自动检测的进一步优化提供参考依据。但本文存在不足之处在于没有对故障自动检测系统的抗干扰能力进行深入分析,这一点可以作为日后研究方面。通过实例分析结果表明,本文设计的检测系统在保证电气设备的故障自动检测效率方面中的具体优势已经显现出来,有必在现实中广泛投入使用。