硬岩掘进用混晶结构硬质合金制备新工艺及应用研究

梁 瑜,陈玉柏,汤昌仁,欧立明,徐 伟

(江西江钨硬质合金有限公司,江西 靖安 330699)

在矿用硬质合金的使用过程中,普遍关注的是其耐磨性和韧性,但硬质合金的韧性与耐磨性是一对矛盾体,即随着碳化钨晶粒细化,硬质合金的耐磨性提高,但韧性降低;反之随着碳化钨晶粒的粗化,硬质合金的韧性增加,但其耐磨性下降[1-4]。使用钻岩工具时,要求在不碎齿的前提下提高其耐磨性,采用普通的生产工艺,矿用合金可以消除造成碎齿的孔隙或夹杂等缺陷,目前韧性低是造成球齿冲击断裂的主要原因,因而如何同时提高韧性和耐磨性已成为地矿硬质合金重要的研发方向。

在使用硬质合金对高硬岩层进行挖掘时,由于高硬岩层硬度较大,针对韧性好的硬质合金,因其硬度低,耐磨性较差,在开凿硬岩时导致矿用合金易磨损,使用寿命短。而针对韧性偏低的硬质合金在开凿硬岩时易出现碎齿现象,因此拥有韧性好、高耐磨性的地矿合金能够更好地适用于高硬岩层的挖掘。混晶结构硬质合金可以在韧性好的基体上加上硬质的耐磨的硬质合金在保证韧性的前提下来提高其耐磨性[5-8]。

目前非均匀硬质合金的研究主要体现在性能研究上。蒙世合等[9]研究了WC晶粒离散度对WC-Co硬质合金断裂韧性的影响。白英龙等[10]研究了粗细晶WC基体对WC-Co非均匀结构显微组织形成的影响。这两篇论文重点强调非均匀,而本研究主要强调均匀的混晶结构硬质合金,保证了合金结构和性能的稳定性。研究采用两种不同混合料A、B为原料进行混合、压制和烧结,制备出的混晶结构硬质合金在微观结构上具有有序的非均匀结构,而非传统杂乱无序的非均匀结构,合金性能兼具良好的韧性和耐磨性。用此合金制备的球齿应用于高硬岩层(如花岗岩、大理石等)的掘进,使用寿命优于普通的矿用硬质合金。通过研究非均匀结构制备新工艺与合金的性能影响关系,经现场应用测试,形成最佳非均匀结构制备新工艺。

1 试验方案

通过选用WC粒度分布更窄,碳化更完全的WC原料,生产出的合金晶粒均匀、缺陷少、性能更稳定,具有很好的综合性能[7]。针对高硬岩层,矿用合金断裂韧性要求更高,但合金耐磨性会下降,而加入细晶粒混合料能提升矿用合金耐磨性,延长其使用寿命。本研究采用中粗颗粒混合料中加入亚微颗粒混合料制备混晶结构矿用硬质合金,获得了较好的综合性能。原料检测结果见表1。

使用中粗晶WC原料制备混合料A,其中钴含量6%,混合料制备球磨时间20 h;使用亚微晶WC原料制备混合料B,其中钴含量10%,Cr2C3含量0.5%,混合料制备球磨时间60 h。混合料A、B制备合金的物理性能如表2所示,在中粗晶混合料A中分别掺入10%,20%,30%的亚微晶混合料B混合制备成混晶结构硬质合金,如表3所示。研究球磨时间与掺入亚微晶混合料含量对合金性能的影响,以及制备的合金在硬岩凿进中的使用寿命,将干燥、擦筛后的混合料在125 MPa压制压力下模压成形,得到长24.3 mm、宽6.6 mm、高为8.1 mm的B试样压坯,并且将混晶混合料压制成合金产品,最后将试样压坯以石墨舟装载,在脱蜡-加压一体烧结炉内进行烧结,烧结工艺为1450℃下保温60min。

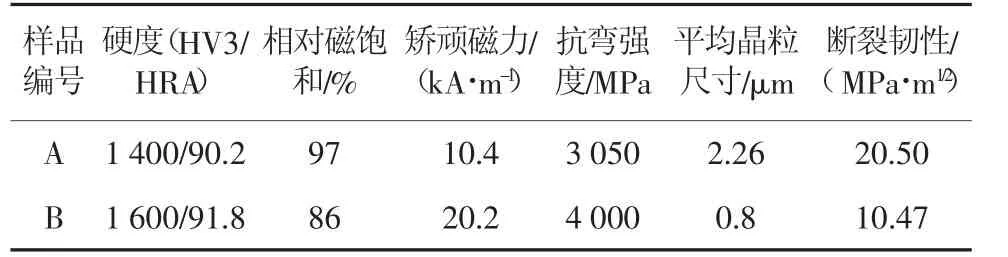

表2 混合料A、B制备合金的物理性能Tab.2 Physical properties of alloys prepared by mixtures A and B

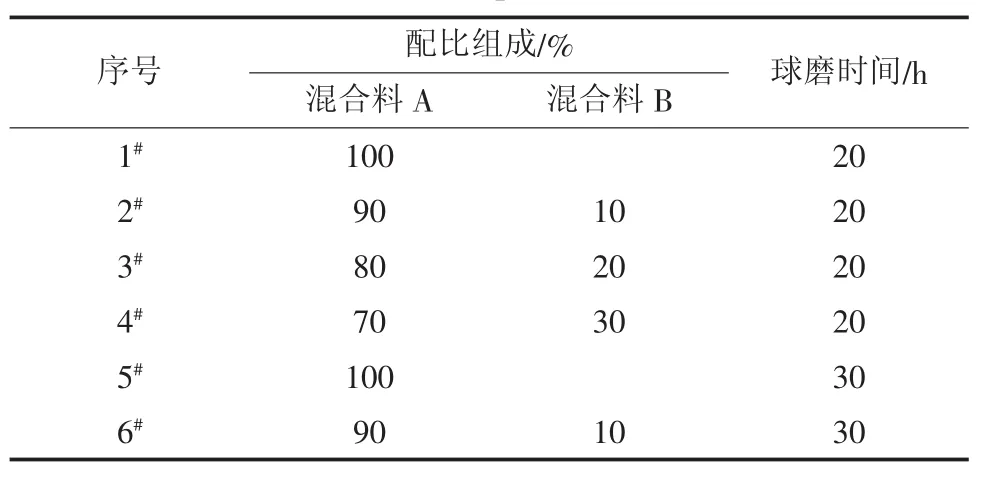

表3 样品编号Tab.3 Sample number

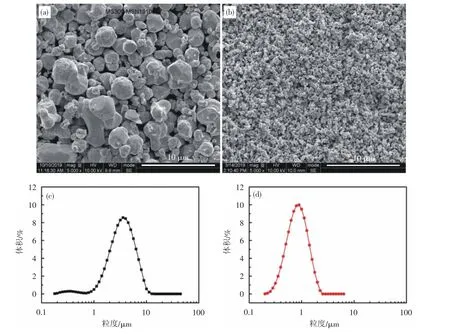

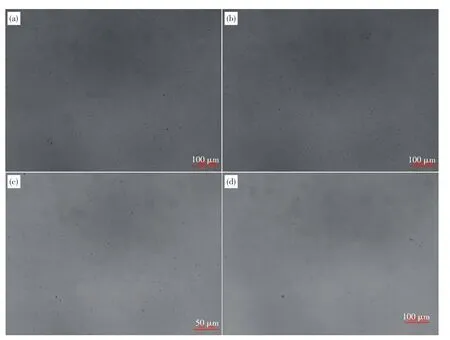

分别检测硬质合金的平均晶粒度、矫顽磁力、硬度、抗弯强度等性能(见图1)。采用法国D6025钴磁测量仪测量合金试样的钴磁。在韩国SJ-CM-2000型矫顽磁力上测定合金试样的矫顽磁力。采用排水法测定合金试样密度,采用三点弯曲法CMT5105电子万能试样机测试试样的抗弯强度。每个试样的长20.1±0.1 mm,高度 6.6±0.1 mm,长径比约为 5.35±0.1 mm。试样两端面用300#金刚石砂轮研磨,平行度在0.002 mm以内。试样经过镜面抛光,金相腐蚀制样,在BX51M金相显微镜下观测合金显微结构,并按照GB/T6394—2017用直线截点法测量平均截距,同时使用专业软件对金相照片进行晶粒尺寸测量统计。最后对试样切割、镶嵌、研磨、抛光、将制成镜面的试样在WC腐蚀溶液中浸泡3 min10 s,Co相腐蚀液中浸泡30 s,采用德国CARL ZEISS Axiovert 40MAT金相显微镜和捷克Inspect F50扫描电镜观察合金显微结构。制好样使用捷克Inspect F50扫描电镜观察试样的显微组织与断裂韧性压痕的裂纹。硬质合金的断裂韧性KIC在显微维氏硬度计(FV-700)上采用Palmqvist压痕法测定,测量时的加载载荷为30 kgf,保压时间为30 s。维氏硬度直接在显微维氏硬度计上读出,压痕长度为对角线延长方向上四条裂纹长度的平均值。

图1 粉末扫描电镜图片及激光粒度分布Fig.1 Powder SEM image and laser particle size distribution

公式(1)中:∑l=L1+L2+L3+L4(L1,L2,L3,L4,单位为mm)。测量时每个样品测5次,然后取平均值。

2 结果与讨论

2.1 球磨时间对合金金相组织结构的影响

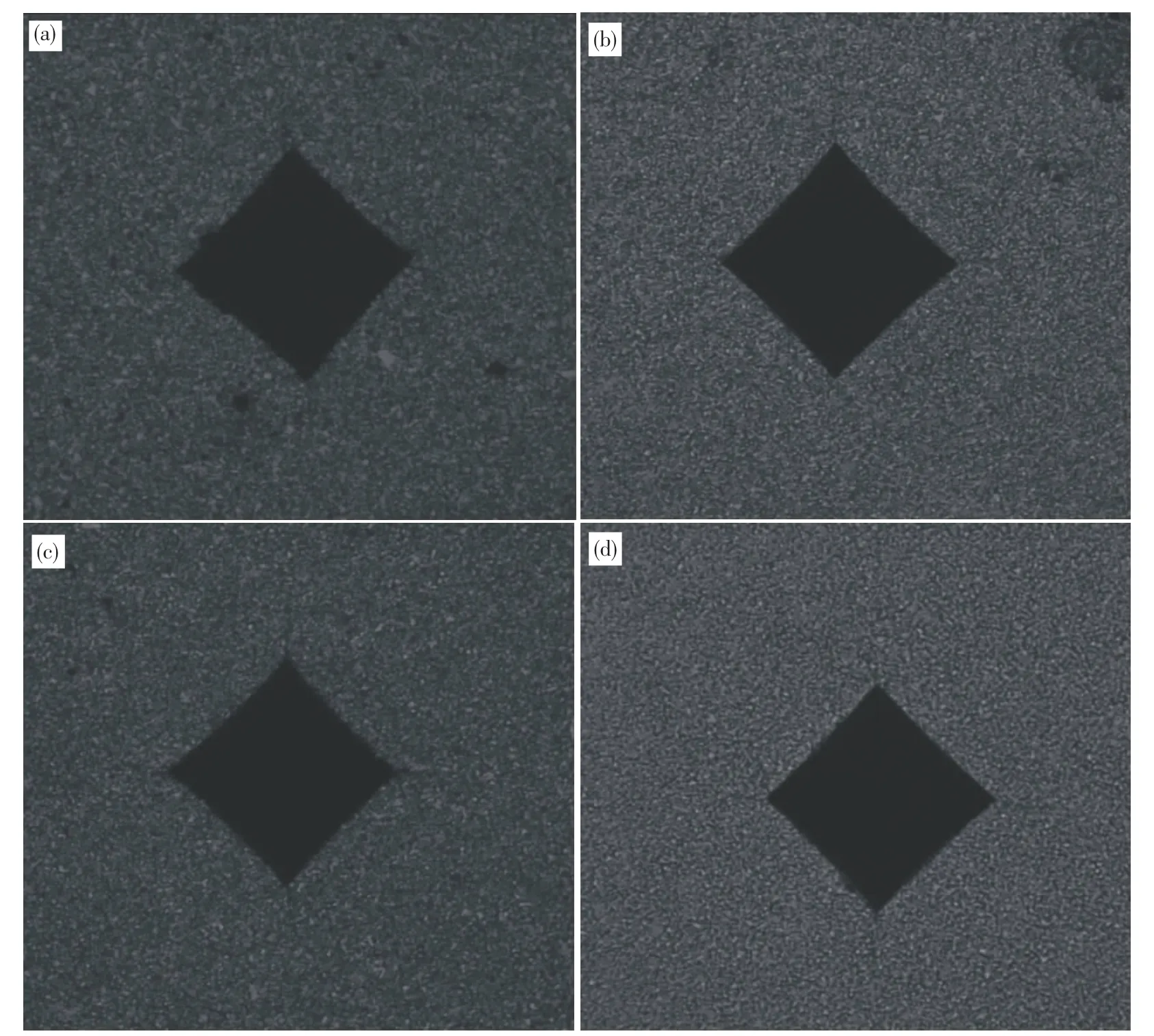

为获得混晶合金的韧性基体混合料A,在保证Co混合均匀的前提下,尽可能减少混合料A的湿磨时间,若湿磨时间过长,合金中WC晶粒会出现非均匀长大[11]。湿磨时间过短则会出现A类孔隙,如图2(a):A08;(b):A08;(c):A06,直到球磨时间延长至20 h,合金的孔隙降至图2(d):A02。由于合金是针对硬岩进行掘进,需要较好的韧性,所以在保证混合料混合均匀的前提下,尽可能减少WC晶粒的破碎。

图2 不同球磨时间合金的显微组织Fig.2 Microstructure of alloy with different ball milling time

2.2 显微组织与合金性能分析

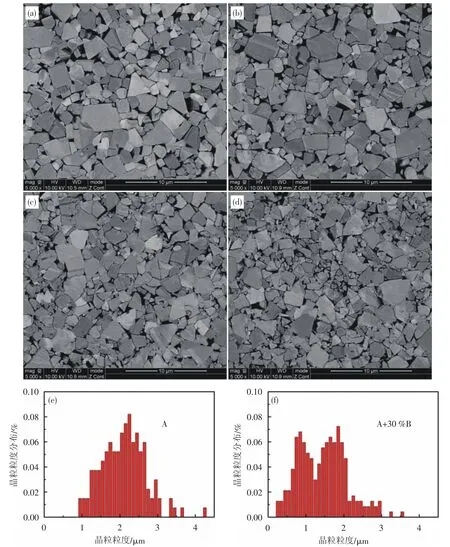

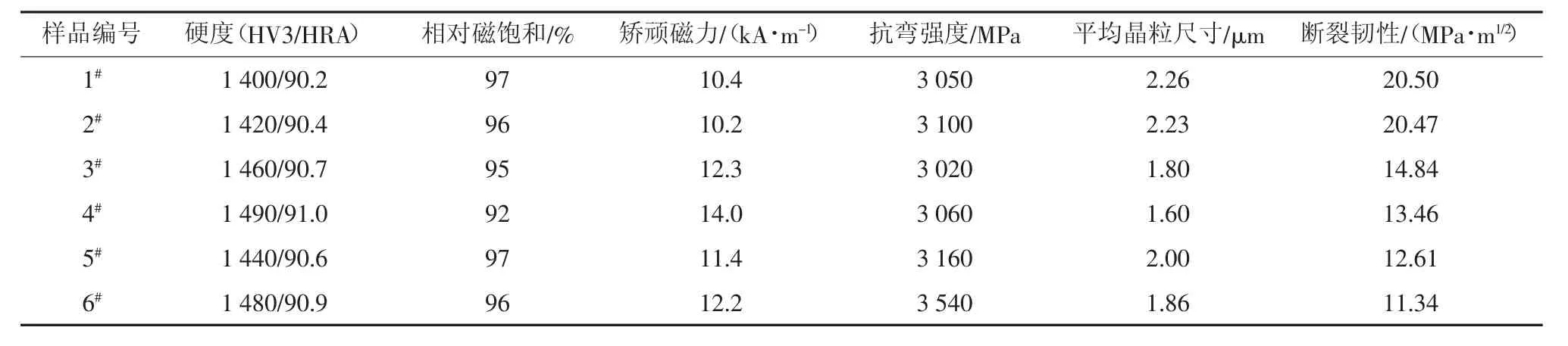

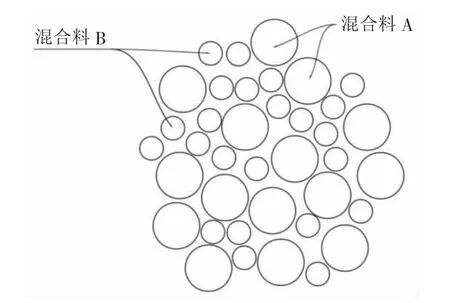

在中粗晶混合料A中加入亚微晶混合料B,球磨时间20 h,加入不同含量的混晶合金扫描电镜背散射成像显微结构如图3所示,图3(a)是混合料A制备合金,图3(b)是混合料A+10%混合料B制备混晶合金,图3(c)是混合料A+20%混合料B制备混晶合金,图3(d)是混合料A+30%混合料B制备混晶合金。图3(e)是混合料A制备合金的晶粒分布图,图3(f)是混合料A+30%混合料B制备混晶合金的晶粒分布图,混晶的粗颗粒WC粒度主要集中在1.6μm左右,而传统合金WC粒度集中在2.2 μm左右,相同球磨工艺晶粒度差别如此大不是因为破碎效果不同,而是因为细粉的加入使合金的粒度分布向左偏移。从扫描电镜图3(d)和图3(f)粒度分布可以看出,本研究制备出具有双峰结构的混晶合金。从表4的检测结果可以看出,细粉混合料B加入过量会降低合金的断裂韧性,考虑合金的使用工况,混合料A+10%混合料B制备出的混晶合金性能最好。均匀结构依然是非均匀化的基础[12]。非均匀结构可以理解为由均匀结构加入更细的晶粒而来。但不能理解为随意的粗细混合,本研究采用创新的混合工艺,得到了细颗粒混合料在中粗颗粒混合料中均匀分布的混晶合金如图4所示,硬质合金的结构为混合料A和混合料B之间呈一个混匀的状态,混合料A和混合料B之间形成有明显的边界,来实现弥散强化,从而达到兼具韧性和耐磨性能,各项性能指标如表4所示,保证了合金结构和性能的稳定性。

图3 传统合金及混晶合金的扫描电镜显微组织图片Fig.3 SEM microstructure images of traditional alloy and mixed crystal alloy

表4 传统合金及混晶合金的物理性能Tab.4 Physical properties of traditional alloys and mixed crystal alloys

图4 混晶硬质合金组织结构示意图Fig.4 Schematic diagram of microstructure of mixed crystal cemented carbide

如图5、图6所示,对比了在不同球磨时间下混合料A制备的传统合金与混合料A+10%混合料B制备混晶合金的合金性能,增加球磨时间可以提升合金的硬度,但是随着晶粒度的减小,合金的断裂韧性下降,从图5和表4可以看出。另外,观察图6(c)、图6(d)中金相照片可以发现,部分粗颗粒成板状,球磨时间过长导致WC晶粒出现不均匀长大。由于超细WC颗粒活化能高,在烧结过程中因溶解-析出作用机制,导致这种WC颗粒容易沿某一晶面定向生长形成板状晶[13]。

图5 不同球磨时间下传统合金及混晶合金的断裂韧性的裂纹Fig.5 Fracture toughness crack of traditional alloy and mixed crystal alloy under different ball milling time

图6 不同球磨时间传统合金及混晶合金的扫描电镜显微组织图片Fig.6 SEM microstructure images of traditional alloy and mixed crystal alloy with different ball milling time

如图6(e)、图6(f)所示,球磨时间短,晶粒粗的合金裂纹呈锯齿状,而球磨时间长晶粒偏细的合金裂纹更直,粗晶增韧的主要原因是因为WC晶体只有4个独立滑移系,随WC粒度的增大,其对裂纹的偏转和分叉作用增强,从而导致断裂面表面积增大而增韧[14]。由于矿用合金是针对硬岩进行掘进,需要较好的韧性,所以在保证混合料混合均匀的前提下,尽可能减少晶粒的破碎。如图5、图6所示,延长球磨时间,合金硬度上升不明显,韧性下降很快,所以球磨时间控制在20 h可以获得较好的韧性且硬度较高,无须延长球磨时间。

2.3 混晶球齿的现场应用测试

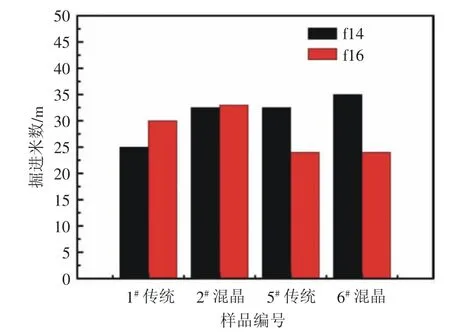

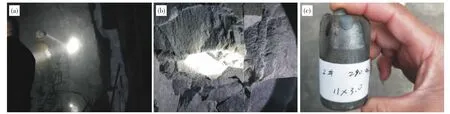

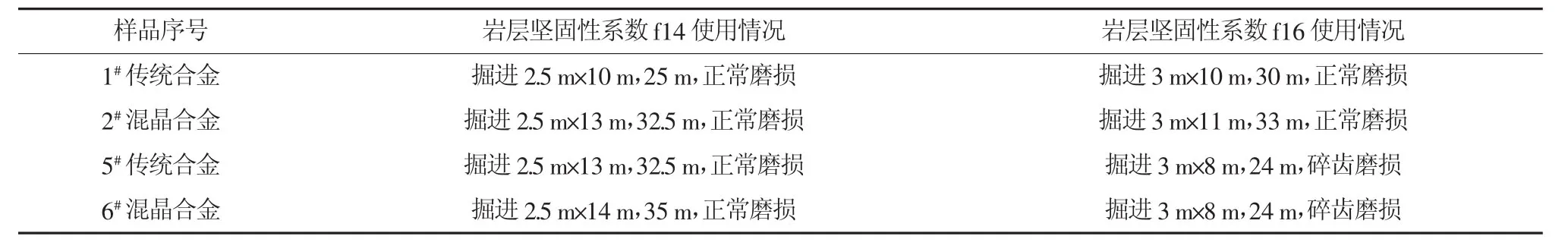

采用上述编号工艺制备出硬质合金球齿,1#、2#、5#、6#经镶钻制成4齿40梅花钻,在某矿山(岩层坚固性系数f14~f16的花岗岩)进行掘进测试。如图7、图8所示,2#样4齿40梅花钻在坚固性系数f16的岩层开孔11个,掘进33 m,正常磨损。从测试结果分析,产品掘进及磨损情况较好,掘进数高且磨损形式好,无碎齿现象。该矿洞目前使用传统结构硬质合金球齿制成的4齿40梅花钻,在此中段只能打7~8个孔。2#样工艺制备的混晶结构的硬质合金同时兼具韧性和耐磨性能,使用寿命优于普通的矿用硬质合金(见表5),可应用于高硬岩层的掘进。

图7 传统合金及混晶合金的使用寿命Fig.7 Service life of the traditional alloys and mixed crystal alloys

图8 合金球齿在硬岩层使用时的磨损情况Fig.8 Wear of alloy spherical teeth in hard rock

表5 传统合金及混晶合金的使用寿命Tab.5 Service life of the traditional alloys and mixed crystal alloys

3 结论

(1)通过创新的混合工艺制备了均匀的混晶结构硬质合金,保证了合金结构和性能的稳定性,合金晶粒分布具有双峰结构。

(2)由于细粉量加入太多会影响合金的断裂韧性,考虑合金的硬岩掘进的使用工况,最终决定选择球磨时间20 h,混合料A+10%混合料B混晶合金配方来制备硬岩掘进混晶硬质合金。

(3)采用混合料A的原料、混合料B的原料分别进行混合、压制和烧结,制备混晶结构的硬质合金同时兼具韧性和耐磨性能,使用寿命优于普通的矿用硬质合金,可应用于岩层坚固性系数为f14~f16高硬岩层的掘进。