基于设计敏度的试验机过渡段结构优化设计

鲜章林, 郝琳召, 李思潭

(中国飞行试验研究院试验机设计改装研究部,西安710089)

0 引 言

飞行试验作为航空机载设备研制流程中必不可少的环节,是检验机载设备设计指标、发现设计问题、发掘技术潜力的重要手段,并为新型机载设备的定型投产提供最真实、最主要的依据。随着新型飞行器、武器系统的技术指标的不断提高,各种新型机载雷达也被研发出来,以满足多种多样的任务系统。为满足各型雷达的视场及安装要求等,往往需要在飞行试验中将雷达安装在机头位置。进行飞行试验的试验机载机平台往往与目标机有很大的区别,试验机机头往往不能满足被试雷达等设备的安装要求,或者不能对目标机所关心的特性进行良好模拟,为此需要将试验机原机机头进行切除,并根据设备安装要求设计新的机头过渡段。不同于一般的飞机结构设计,试验机改装设计具有设计周期紧迫、设计人力资源紧缺,以及设计成本较低、使用寿命相对较低等特点,同时为保证加工效率和装配速度等,大量使用非标数控件和常用标准型材,致使所设计的结构较为保守,结构质量较大,影响试验机的装载和使用经济性。

针对上述问题,本文以某试验机机头改装过渡段为研究对象,在根据任务装载需求所确定的拓扑结构的基础上,以各主承力结构的主要尺寸为设计变量,对整个结构进行敏度分析和详细尺寸优化,获得在保证结构关键位置变形约束、满足最大静力约束、保持一阶固有频率、保证结构稳定性的最小质量结构,为后续试验机类似结构设计提供参考。

1 敏度分析与结构优化技术

将优化技术应用到结构设计领域,获得满足约束条件更优结构分布即为结构优化设计,由于大型结构优化设计往往涉及大量的设计变量和结构响应,且响应与约束之间关系复杂,导致优化问题往往是一个全局寻优模型,而目前还没有一种能确保找到全局最优解的求解算法,各种优化技术层出不穷,如序列二次规划法[1]、可行方向法[2]、遗传算法和神经网格[3]等。其中基于敏度的优化方法由于其算法稳定、求解速度快等特点,能够迅速找到结构的局部最优解,通过其他技术也可以提高获得全局最优解的概率。

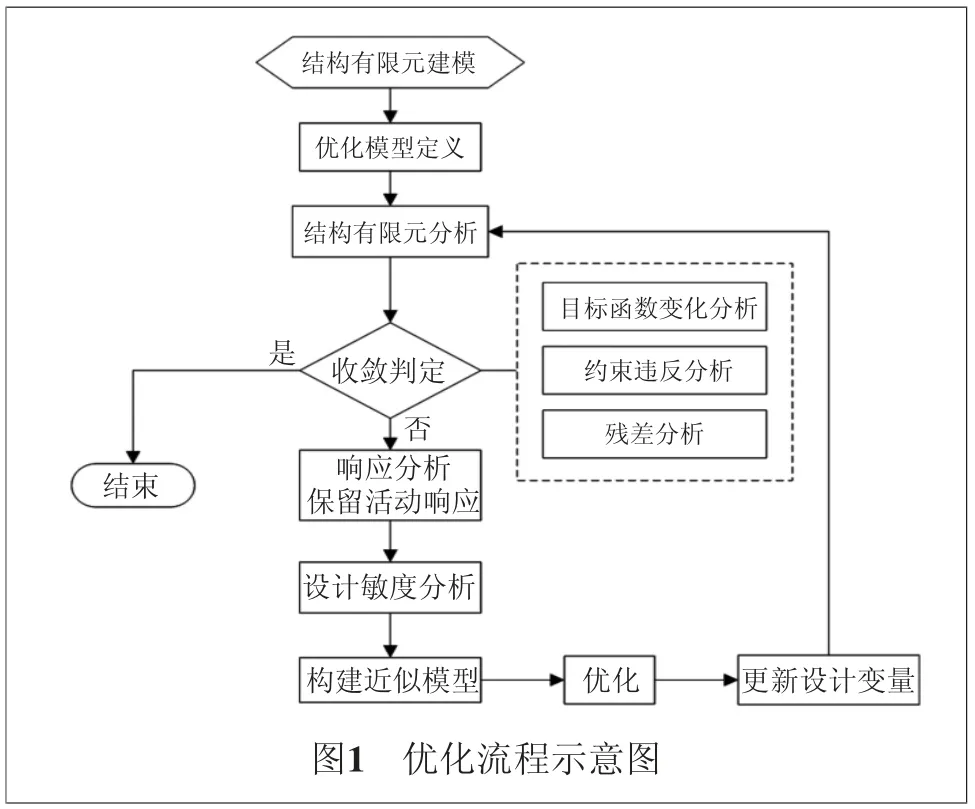

本文以主承力结构主要几何尺寸为设计变量,以位移、应力、屈曲特征值、一阶固有频率、结构质量等为响应,以设计敏度为基础构建显示近似模型,进行迭代优化,获得优化结果,整个优化流程如图1所示。

1.1 敏度分析技术

敏度计算是优化设计、实验设计、可靠性分析等领域的重要工具,其能够反映响应对设计变量的敏感程度,为后续分析提供模拟基础和调整方向。由于结构有限元首先求解得到的是节点位移向量u,结构响应g可以表示为

g=qTu。

式中,q为响应系数向量。结构响应对设计变量x的敏度为

有限元控制方程对设计变量求导,可以得到位移向量对设计变量的偏导

式中:K为刚度矩阵;f为节点力向量。

进行敏度计算的方法大致可以分为三类[4]:伴随变量法、直接法、总体有限差分法。考虑到计算量和计算效率,前两种方法被广泛应用到大型结构优化问题中,当设计变量数量远大于结构响应数量时,伴随变量法往往更具优势。在进行结构尺寸优化时,设计变量通常为零件的关键尺寸,数量相对较少;在有应力约束时,响应数量则正比于单元数量,在多工况优化中响应数量往往成千上万,此时的敏度计算往往采用直接法,此时的敏度计算表达式为

依次对各个中间变量进行数值求导,得到各响应相对于设计变量的偏导,获得最终的敏度矩阵[5-6]。

1.2 优化模型构建

敏度分析可以反映结构响应对设计变量变化的敏感程度,通过调整敏度较高的设计变量可以实现响应的快速改变,从而高效地对设计结构进行优化调整,但这种依据设计敏度进行设计变量的直接调整并不能满足结构优化的需求,因此需要依据敏度信息构建一套完整的结构优化方法。

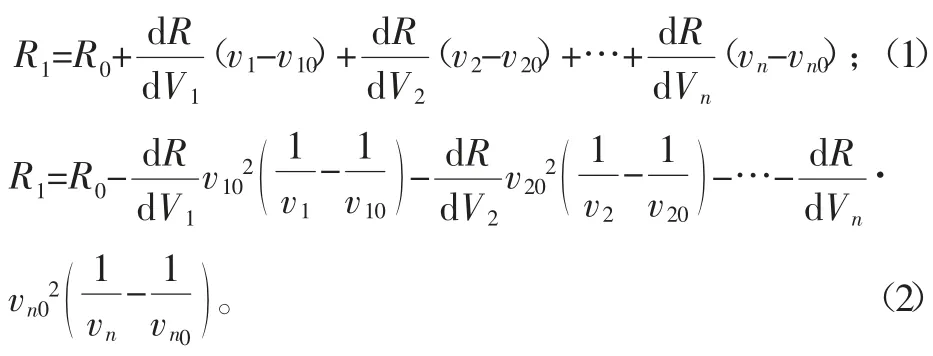

式中:R1为下一次迭代的近似响应;R0为本次迭代的结构响应;v1、v2、…、vn为下一次迭代的设计变量;v10,v20,…,vn0为本次迭代中的设计变量;为设计敏度,通过显示近似模型,可以避免优化迭代过程中的多次有限元计算,可提高优化效率,同时相比于隐式有限元模型,显示模型也更方便后续优化操作。

在确定优化目标f(X)和约束条件gj(X)后,优化问题可以简述为:

目标函数:min f(X);约束条件:gj(X)≤0。

引入拉格朗日乘子μ后,得到拉格朗日方程为:

L(X,μ)=f(X)+μTg=f(X)+∑μjgj。

其最小化条件为:

采用直接法或对偶法[7-8]等数学规划方法即可对上述问题进行求解。

2 过渡段结构优化

2.1 结构简介

试验机改装过渡段采用半硬壳式组铆结构,主承力结构由5框、6梁、4墙、32长桁和蒙皮组成,根据试验机机头外形和内部雷达安装要求确定过渡段外形,主承力零件拓扑结构根据内部设备装载要求、维护要求等确定。过渡段各框、梁采用7050-T7451,长桁、型材、口盖等采用LY12-CZ,蒙皮采用2024-T7351,雷达罩采用C夹层石英布-蜂窝复材结构,整个过渡段结构除雷达罩外质量为217.10 kg,改装过渡段主承力结构如图2所示,主要材料力学性能如表1所示。

表1 主要材料力学性能参数

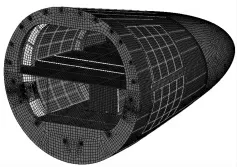

2.2 过渡段有限元模型

以改装过渡段三维数模为基础,对过渡段结构进行有限元建模。由于过渡段各零件拓扑结构已经确定,在此基础上进行尺寸优化时需对各零件进行详细建模,用二维壳单元(CQUAD4,CTRIA3)对框、梁、蒙皮、口盖等进行建模,用杆单元(CROD) 对长桁、筋条进行建模,用集中质量单元(CONM2)对设备质量进行模拟,改装过渡段有限元模型如图3所示,单元数模如表2所示。

图2 改装过渡段主承力结构

图3 改装过渡段有限元模型

表2 有限元模型单元数量统计

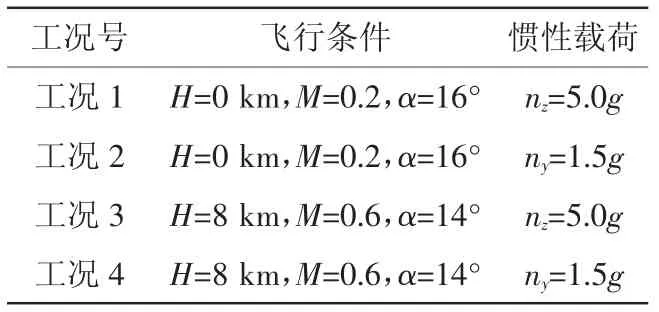

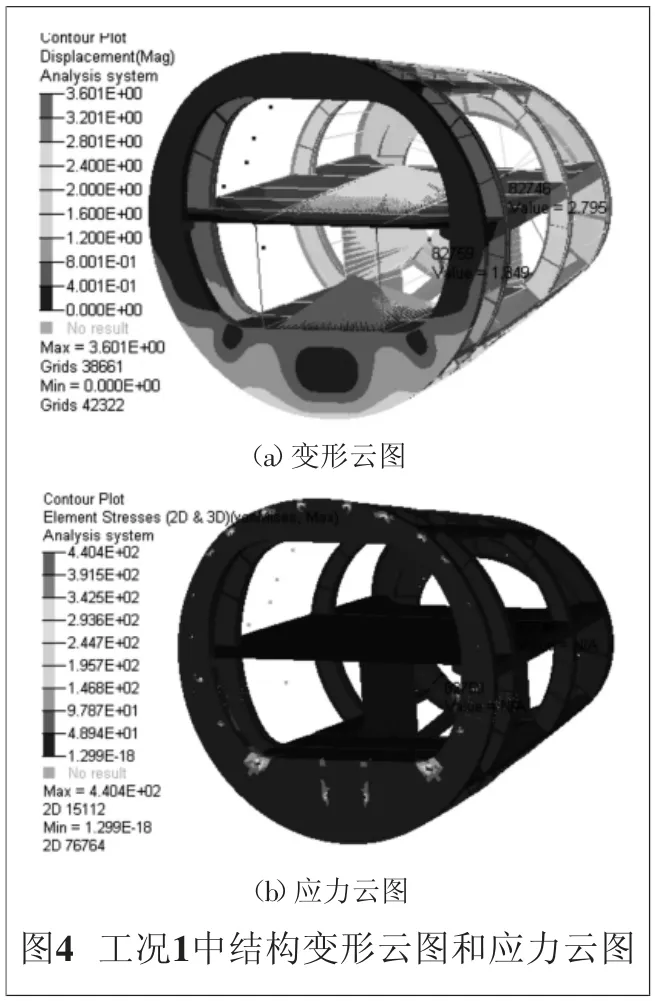

过渡段内在最前框上安装雷达质量为500 kg,中部吊装雷达质量为300 kg,上层地板加装设备质量为150 kg,下层地板加装设备质量为100 kg。根据试验机飞行包线,选择海平面条件下(即高度为0 km)飞行、马赫数0.2、迎角16°和高度8 km、飞行马赫数0.6、迎角14°条件下的气动载荷选择作为计算的严重气动载荷;选择法向过载5g,侧向过载1.5g作为严重惯性载荷,由此组合计算工况共4种,各工况定义见表3。对各工况下改装过渡段进行结构有限元分析可以得到各工况下的变形结果和等效应力云图,工况1中结构变形云图和应力云图如图4所示。

表3 工况定义

2.3 结构优化

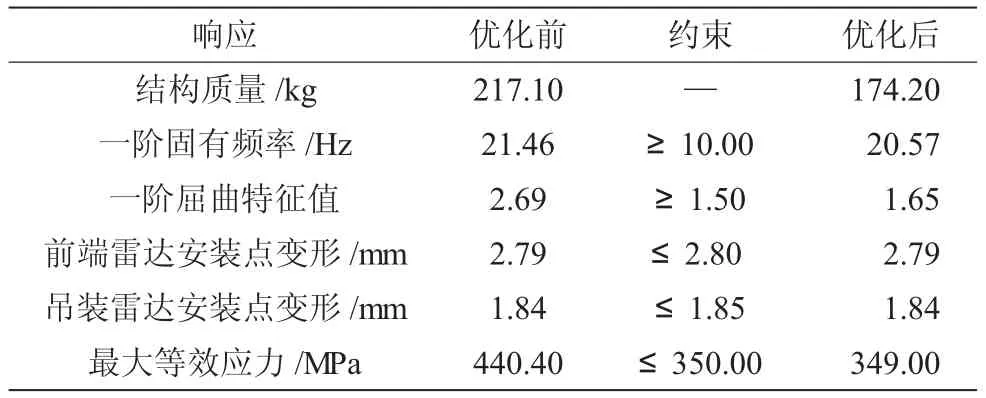

根据初步有限元分析,初始结构设计较为保守,能够满足极限工况中强度和刚度要求,在4工况中最大等效应力为440.40 MPa,两雷达安装位置最大变形分别为2.79 mm和1.84 mm,最大应力主要集中在对接框螺栓连接处,其余结构应力非常小,结构存在优化空间,为此在保留各零件拓扑形式的前提下对零件各特征厚度进行优化。

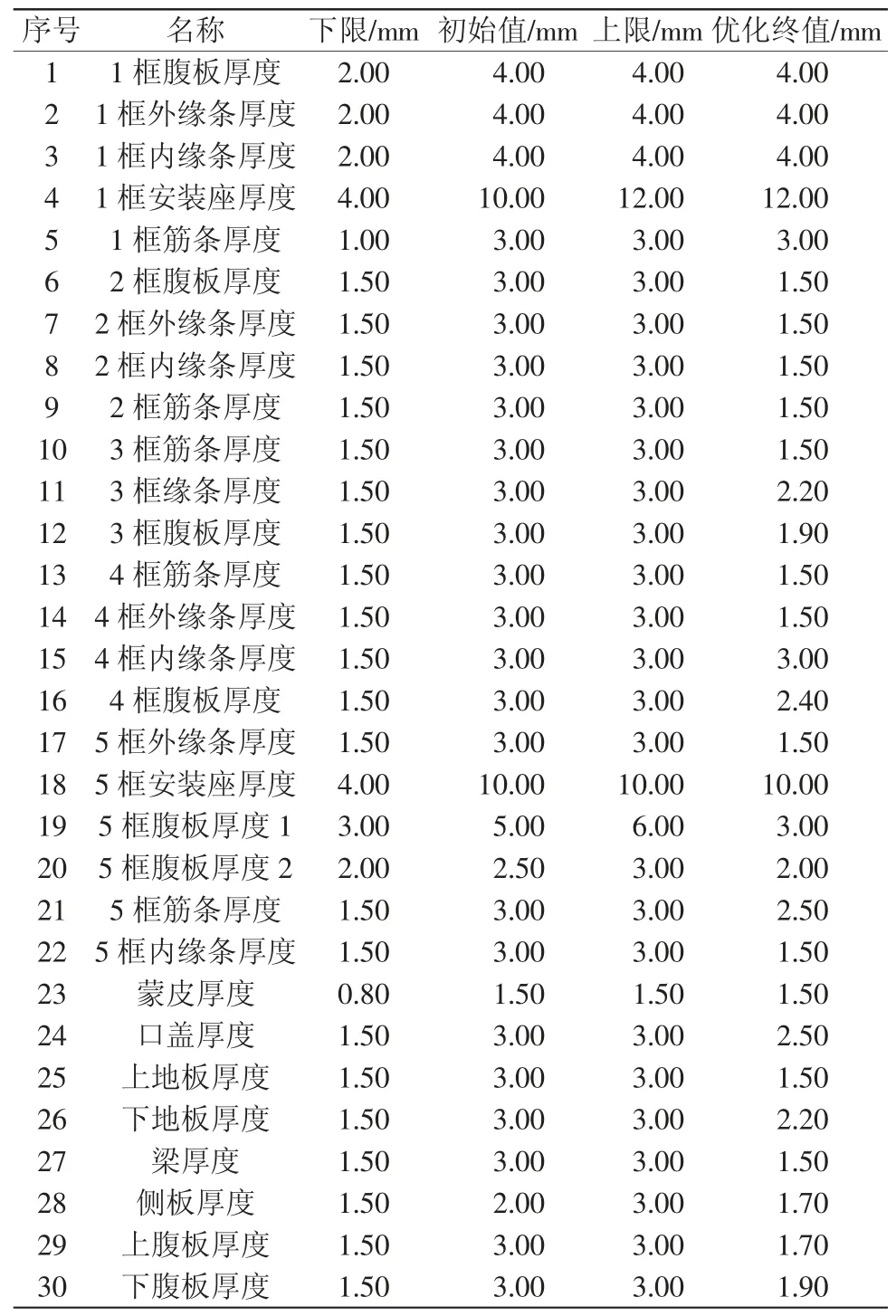

根据各零部件结构形式,选择优化的设计变量共30项,为考虑加工成本,将机加件的最小厚度定为1.5 mm,设定大部分变量的上限为初始值,设计变量取间隔为0.1 mm的离散值,设计变量信息见表4。为保证静强度要求,约束结构最大应力小于350 MPa;为保证关键位置变形要求,约束两雷达安装位置最大位移不大于初始结构对应的位移;为保证稳定性要求,约束4工况中屈曲特征值大于1.5;约束结构的1阶固有频率大于10.0以保证过渡段1低阶固有频率远离载机低阶固有频率。整个优化的目标函数选择为最小结构质量,由此得到优化模型为:

经过32次迭代后得到各设计变量优化终值见表4,优化前后各响应的变化见表5。优化后结构质量降低41.8 kg,为初始结构质量的19.76%,优化效果良好。

表4 设计变量信息表

表5 响应变化表

3 分析与结论

本文针对试验机改装结构设计的特点,对目前试验机机头改装过渡段结构设计存在的可优化空间进行讨论,提出了在依据使用要求、装配要求等确定零件拓扑结构后的结构优化方向;分析了基于设计敏度和近似模型的优化流程,并将其应用于某型试验机改装过渡段结构优化。优化结果显示,在保证原结构同等强度、变形、稳定性等要求下,结构质量降低了19.76%,考虑到原始结构设计较为保守,结构优化潜力巨大。文中优化思路和优化方法可以运用到后续试验机改装结构设计中,以减轻结构质量、优化配重方案、提高装载能力。