手机振动马达的结构分析和优化设计

张杉杉,王 玫,周 航 ,黄思思

(1.四川大学制造科学与工程学院,四川 成都 610065;2.四川安和精密电子电器有限公司,四川 绵阳 621000)

1 引言

随着通信技术的发展,手机作为日常沟通和娱乐必不可少的电子设备,已经越来越被人所依赖。振动马达是实现手机振动功能的模块,在日常使用过程中,被摔后很容易出现振感不足、振动噪音过大等的现象[1],影响用户体验,增加用户的维修成本和时间成本。因此偏心转子马达的结构优化具有研究意义。

目前手机振动马达的研究大部分集中在寿命提高和测评方法上,针对偏心转子马达结构的优化设计研究较少。文献[2]通过设计手机用扁平振动马达电刷和换向器的结构,以及改善马达生产过程中的制作环境,达到提高马达寿命的目的。文献[1]提出一种比较贴近于实际工作状态的震动程度测量方法,帮助增强用户体验的同时避免了马达噪声异常等问题。文献[3]详细介绍了一款应用于牙科治疗的低速手机内喷水气动马达内部结构设计过程,通过对连通管和接头座等部件装配加工的具体设计,最终提高了马达质量和装配效率。有限元法被广泛应用于机械零件,包装跌落等研究中以分析部件受力情况和跌落过程中加速度变化情况。文献[4]依据有限元软件对套环结构的应力分析结果进行结构优化,改进后的环套结构可根据需要较为方便的对钢丝绳受到的压力进行调节,使用更加方便安全。文献[5]将有限元分析应用到一款红酒包装的跌落仿真中,依据跌落仿真分析的结果改进包装设计,大大降低了红酒在跌落过程中的破损率。

针对手机用铁芯马达在跌落测试中良品率较低的问题,对振动马达的结构进行优化设计,仿真模拟证明优化后的马达与原始马达相比所受最大应力降低,最后还通过多组跌落实验验证优化后的马达在摆锤偏移值,噪声值,以及轴承孔变形情况上均有改善。

2 模型建立

2.1 偏心转子马达的结构原理

偏心转子马达的结构原理,如图1所示。旋转振动马达是在转子轴端安装一个偏心块,利用轴及偏心块的高速旋转产生的离心力得到激振力,振动电机通电旋转,带动电机轴上的偏心块,产生惯性激振力[1]。由转子马达实现振动的相关技术已经非常成熟的技术,再加上这一技术的成本优势,目前大部分的手机都是采用的该技术。

图1 偏心转子马达的结构Fig.1 Structure of Eccentric Rotor Motor

2.2 手机及配件建模

分析对象为市面上比较普通的一款手机,净重为153g。本次仿真主要分析手机跌落过程中马达的受力情况,因此对手机内部结构进行了简化,主要建出与马达接触的部分。马达的结构则按照实物构建。模型采用NX建立,仿真也采用NX内部的Nastran仿真模块完成。避免了不同软件之间数据交换导致的一系列问题。具体模型,如图 2所示。手机尺寸为(77×8×160)mm,马达的具体尺寸,如图3所示。

图2 实体模型Fig.2 Solid Model

图3 马达尺寸图Fig.3 Dimension Diagram of Motor

3 有限元分析

3.1 模型网格的划分

网格的划分对计算的速度和精度影响很大。NX主要有两种划分网格的形式,即四面体和六面体的形式。张荣提出了六面体网格在计算精度、变形特性、划分网格数量、抗畸变程度及再划分次数等方面比三维四面体网格具有明显的优势[7]。因此对于形状规则的部分,均采用六面体网格划分。需要注意的是,要提前用“拆分体”工具将各个部件拆分成规则的多面体,在划分网格的应用里再使用“网格配对”工具将多面体连接,保证多面体的接触部位网格一致。特别不规则的部分则使用四面体网格划分。网格划分结果,如图4所示。

图4 模型的网格划分Fig.4 Mesh Generation of Models

3.2 材料设置

材料设置是模拟真实跌落效果中至关重要的一步,本模型中所涉及到的材料均比较常见。因此可以直接采用NX Nastran材质库中的固有材质。涉及到的材料及参数,如表1所示。

表1 各模型选用的材料及其物理参数Tab.1 Material Selected for Each Model and its Physical Parameters

3.3 接触、载荷和初始条件

插入一个节点,以供后续施加固定约束。将手机和马达所有节点和元素加入组一,将地面和节点设为组二。

在设置部件的接触之前,首先选择要参与接触的面为区域,接下来的接触设置会直接使用这些区域。马达与手机内部的接触面,马达内部的接触面以及手机与地面的接触面共9组。其中地面的非线性接触参数为刚性类型,选择之前插入的节点为主模型网格点。除地面之外,其他接触面均保持缺省的参数。选择面对面接触为接触类型,修改高级非线性参数中的接触器节点公差为5mm,各运动副上的接触区域为绑定类型。手机与地面的接触参数设置与其他的不同,设置静摩擦系数为0.15,高级非线性参数中只将柔性系数改为10-6mm3.mN-1,其他参数保持不变即可。

依据ISTA国际运输安全测试2的相关标准,低于10kg的物品应沿970mm处跌落,本次跌落的手机质量为153g远小于10kg因此可适量调高跌落高度,参考人机工程学的相关数据,成年人搬运物体的高度约为1200mm,最终确定将手机从1m的高度向下跌落。根据计算公式:v=,计算得到手机与地面接触的一瞬间速度为4.43m/s。式中:h—跌落高度,设为1m,g—重力加速度,取9.81m/s2。给节点施加固定约束,给组一的部件施加速度为4.43m/s的初始条件,方向为垂直地面向下。最后施加重力这一载荷,方向为垂直地面向下。最后,编辑解算方案的相关参数。首先设置时间步间隔,因为仿真的主要目的为分析马达跌落瞬间的受力情况,因此间隔应该足够精细,设置为0.0001s,10个步长即可。编辑“工控控制”下的“输出请求”面板:加速度引用组一,排序选择“SPOT1”,输出介质选择“PLOT”;接触结果选择所有物体;位移引用组一,排序选择“SPOT1”,输出介质选择“PLOT”;SPC 力引用组二;速度引用组一,排序选择“SPOT1”,输出介质选择“PLOT”。至此,仿真构建完成,求解以分析结果。

4 仿真结果分析及优化设计

4.1 仿真结果分析

仿真分析主要是为了找到马达应力集中的地方,故对马达所受的应力进行分析。应力分析的结果,如图5所示。可以看出在偏心转子和轴承与轴的接触部分受力最大,其中轴承的受力更加集中,因此优化设计应主要集中在这个部分。

图5 原始马达受力分析图Fig.5 Force Analysis Diagram of Original Motor

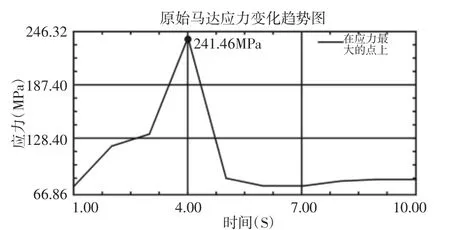

取轴承上应力最大的点,分析整个跌落过程中该点应力变化,如图6所示。在向下跌落的过程中应力稳步上升,在跌落的瞬间达到最大值238.16MPa,之后随着时间慢慢下降,最终趋于稳定。

图6 原始马达应力变化趋势Fig.6 Change Trend of Original Motor Stress

4.2 优化设计

轴承使用的材料为铝合金,采用粉末冶金的工艺制造,因此受到挤压时不可避免地会出现变形。通过分析,最终采用增加轴承受力面的方法来改善变形情况。将外壳轴承宽度加长0.2mm,整体受力面积提高了50%。外壳对应加长0.2mm,同时将摆锤外移0.2mm,即马达总长增加0.2mm。具体方案,如图7所示。

图7 优化设计方案Fig.7 Optimum Design Scheme

4.3 优化后仿真结果分析

优化后的受力分析图和变化趋势图,如图8、图9所示。对优化后的马达做仿真结果分析,优化前马达最大应力为241.46MPa,优化后马达最大应力为178.01MPa,降低了25.7%。

图8 优化后马达受力分析图Fig.8 Force Analysis Diagram of Optimized Motor

图9 优化后应力变化趋势Fig.9 Change Trend of Stress Change After Optimization

4.4 跌落实验验证

将马达放置在治具中进行跌落实验。治具尺寸为(150×72×12.5)mm。取12个原始马达和12个优化后的马达,进行5组组合跌落。实验步骤为:LOOP1(0.9m跌落六个面)→寿命试验→LOOP2(0.9m跌落六个面和四个角)→寿命试验→LOOP3(0.9面跌落六个面)→寿命试验→LOOP4(1.2m跌落六个面和四个角)→寿命试验→LOOP5(1.5m跌落六个面)→寿命试验。实验结束之后,分析摆锤偏移值,噪声值,以及轴承孔变形情况。两种马达跌落后的摆锤偏移值,对比两种马达摆锤偏移距离,从测试数据来看,优化轴承马达在跌落后,摆锤偏移量整体低于原始马达的偏移,如图11所示。测试原始和优化后马达跌落试验前、后的噪音值。马达落摔试验前、后的噪音值及最大变化?值(正常品最大为8.4dB,轴承改善品为6.6dB),轴承改善品马达均小于改进前马达。

图10 治具及马达放置方式、跌落实验现场照片示意图Fig.10 Fixture and Motor Placement,Drop Test Site Photo Schematic Diagram

图11 摆锤偏移值对比Fig.11 Comparison of Pendulum Offset Values

图12 摆锤偏移值对比Fig.12 Comparison of Pendulum Offset

图13 轴承变形对比Fig.13 Comparison of Bearing Deformation

摆锤偏移值对比,如图12所示。轴承变形对比,如图13所示。轴承变形对比图中表明:两种马达外壳轴承均存在变形,其中原始马达有 5 个(1#、3#、6#、7#、8#)轴承孔变形稍大,7 个轻微扩大,轴承改善品马达有1个(7#)轴承孔变形稍大,11个轻微扩大。

5 结论

(1)通过增大振动马达轴承与轴的接触面积,可以有效缓解跌落实验中马达轴承变形过大的问题,提高振动马达的性能和延长其寿命。(2)有限元仿真分析可以找到振动马达在跌落过程中的应力集中点。NX软件不仅可以展示振动马达的应力分布云图还可以分析出跌落过程中的应力变化过程。(3)实验与仿真结果共同验证了优化后的振动马达性能更好,使结构优化设计过程更加具有参考价值和实际应用意义。