微型电磁继电器铁芯组点焊工艺参数的仿真优化

韦明彰 李北华 邓星权 程 纲

微型电磁继电器铁芯组点焊工艺参数的仿真优化

韦明彰 李北华 邓星权 程 纲

(桂林航天电子有限公司,桂林 541002)

针对某型号微型电磁继电器铁芯组在实际焊接生产过程存在点焊飞溅大的问题,运用有限元点焊仿真技术对铁芯组点焊过程进行数值模拟,最终通过优化焊接工艺参数的方法,实现了铁芯组无飞溅点焊,极大地减少了因存在金属飞溅多余物而导致产品失效的质量隐患,提升了该微型电磁继电器的质量及可靠性。

微型电磁继电器;点焊飞溅;有限元点焊仿真;工艺参数优化

1 引言

电磁继电器作为重要的自动控制元件,在整机型号中广泛运用于自动、遥控、遥测、通讯及电力系统等装置中,执行电源切换、控制和信号传递等功能。电阻点焊技术广泛应用于电磁继电器制造过程,然而在实际生产过程中,电磁继电器的零、组件点焊产生的点焊飞溅多余物是电磁继电器的常见病、多发病,易导致电磁继电器不动作或动作异常、触点通断异常、动作电压超差、介质耐电压下降、绝缘电阻下降等问题[1]。微型电磁继电器具有体积小、内部结构紧凑等特点,点焊飞溅多余物更容易导致产品失效。因此,消除点焊飞溅多余物的产生尤为重要。

目前在电阻点焊过程中,只能通过破坏性工艺试验来检查焊接质量,因为点焊熔核的形成是在瞬间完成的,并且是在焊件内完全封闭的情况下进行,即无法直接观测到点焊形核过程,故通过工艺试验进行电阻点焊过程的技术研究极为困难[2]。

近年来,数值模拟方法和计算机技术迅速发展,并逐渐应用于焊接仿真模拟过程,其中电阻点焊仿真技术日益成熟并且应用广泛[3~5]。本文针对某型号微型电磁继电器铁芯组点焊飞溅大的问题,运用有限元仿真分析技术优化点焊工艺参数,实现了铁芯组无飞溅点焊,提升了该微型电磁继电器的质量及可靠性。

2 铁芯组点焊生产现状

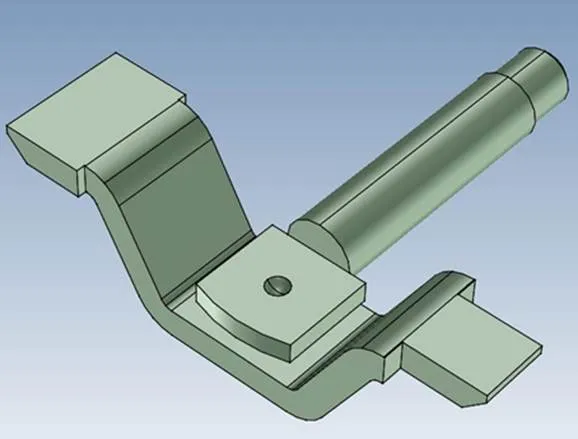

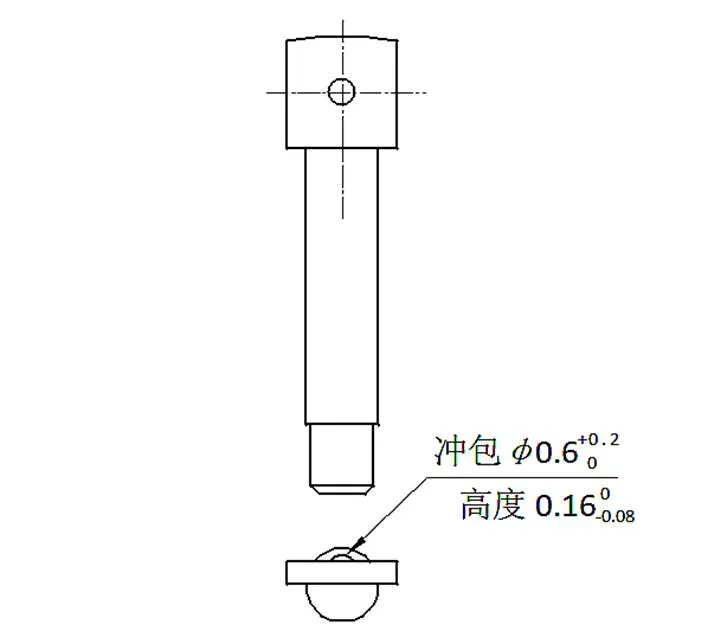

某型号微型电磁继电器的铁芯组结构简图见图1,由轭铁与铁芯点焊连接而成。轭铁与铁芯材料都为电磁纯铁(DT4E),零件表面镀镍,零件实物分别见图2、图3。轭铁零件点焊搭接面厚度为0.7mm。铁芯零件点焊搭接面厚度为0.5mm,加工有1处凸包,凸包结构及尺寸见图4。

图1 铁芯组结构简图

图2 轭铁零件实物

图3 铁芯零件实物

图4 铁芯凸包示意图

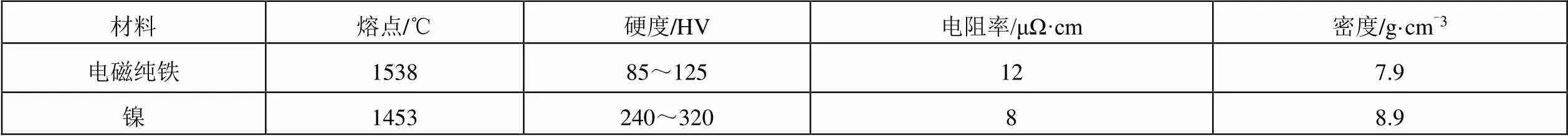

电磁纯铁材料及其表面镀镍层的材料特性见表1。

表1 电磁纯铁、镍材料特性

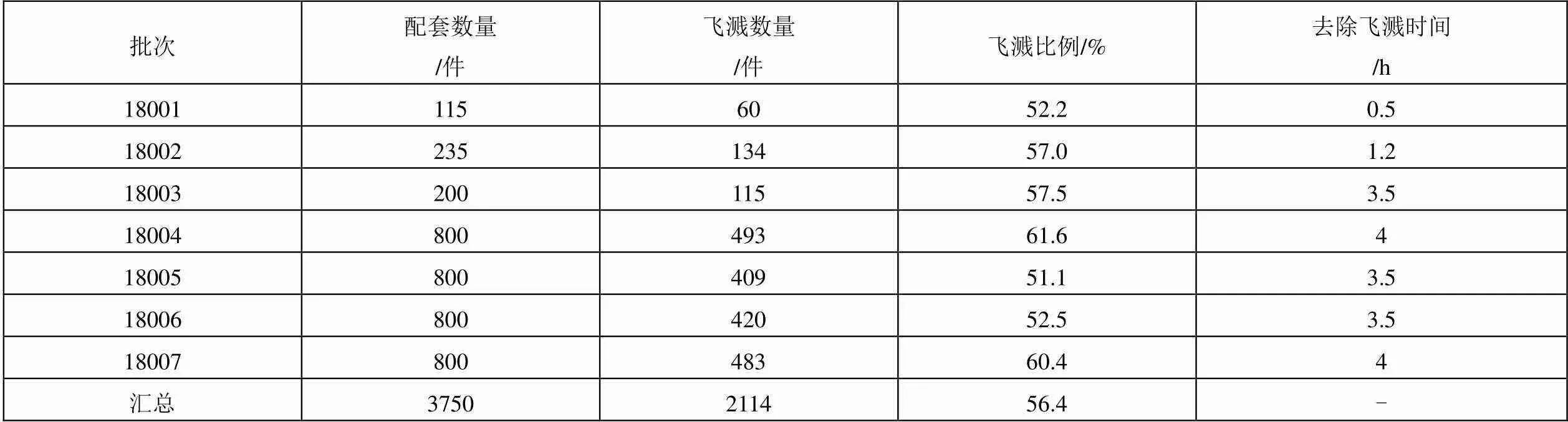

由表1可知,电磁纯铁材料硬度适中,电阻率为12μΩ·cm,属于点焊工艺性较好的材料。电镀镍层晶粒均匀致密,硬度较高,可提升轭铁、铁芯零件的耐磨性能和腐蚀性能,其电阻率为8μΩ·cm,焊接性能良好。但铁芯组点焊时,在铁芯与轭铁点焊接触面有点焊飞溅多余物喷出,见图5。根据实际生产统计的点焊飞溅多余物比例在50%以上,见表2。点焊后,需要人工在高倍显微镜下去除点焊飞溅多余物,不但效率很低,而且点焊飞溅去除不干净易成为内部金属多余物来源之一,存在质量风险。因此,迫切需要分析点焊飞溅产生的原因,并寻求消除点焊飞溅多余物的控制措施。

图5 铁芯组点焊飞溅多余物

表2 改进前铁芯组点焊飞溅、去除飞溅时间统计

3 电阻点焊飞溅产生原因分析

电阻点焊过程极为复杂,包括焊接过程中的热传导作用、焊件材料的熔化与凝固过程、焊接变形、残余应力、电磁作用等。同时,电阻点焊质量受焊接参数、焊件装夹方式、焊件结构、尺寸、材料、焊件表面状态和两焊件接触状态等多种因素的影响。

在电阻点焊的形核过程中,焊件的接触电阻与本体电阻持续产热使得焊接部位金属熔化形成初始熔核,后熔核受到急剧增加的电阻热的影响逐渐长大,即熔化区逐渐扩展。与此同时,熔化区周边塑性变形的金属受上下电极导热、焊件向周边环境散热等冷却因素的影响而形成塑性环(见图6),从而包围封闭熔化区。在塑性环的影响下,熔化区内部压力不断增大。当电流密度过大时,焊件急剧加热,在极短的时间内焊核温度迅速超过焊件金属的熔化温度,若熔核直径扩大的速度远远超过塑性环扩大的速度,当熔化区内部压力高过塑性环最薄弱处的抵挡力时,该处就会产生金属飞溅,形成点焊飞溅多余物。

图6 焊点剖视简图

4 有限元点焊仿真分析

4.1 有限元点焊仿真建模过程

铁芯组仿真基本要素见表3。首先利用CAXA 3D按1:1画出模型整体结构,然后利用HyperMesh划分网格,轭铁及铁芯均采用四面体网格,网格节点4085,单元总数14985,见图7。

表3 铁芯组仿真模型基本要素

图7 铁芯组网格划分

将模型导入Simufact.welding焊接仿真软件中,确认好其相应的装配位置关系,按表3基本要素要求分别定义轭铁、铁芯焊件和上下电极,见图8。

图8 导入的轭铁、铁芯和上下电极模型

根据点焊生产实际情况,对点焊时焊件装夹受力情况进行定义。轭铁右侧为夹具定位基准面,因此右侧为夹具支撑平台,左侧使用50N力顶紧。点焊时铁芯端头为顶紧状态,见图9。

图9 铁芯组件装夹受力模型

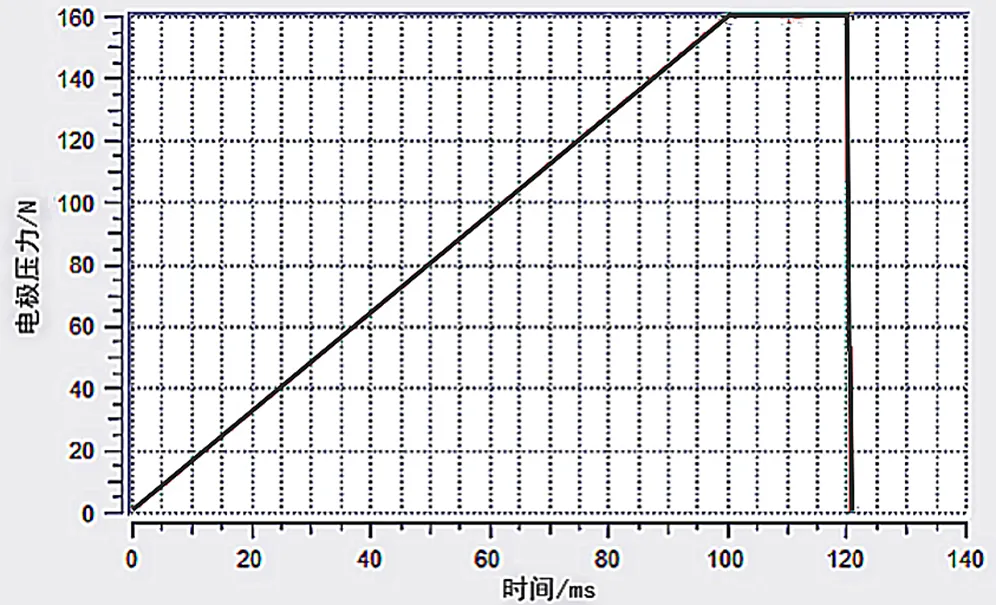

然后进入到定义焊接参数界面,此时输入点焊参数并确认,最终定义好的焊接参数曲线见图10、图11。最终在定义两个焊件镀镍层5μm后进行求解,得出仿真结果。

图10 焊接参数(电流)曲线

图11 焊接参数(电极压力)曲线

4.2 优化前有限元点焊仿真结果与分析

为验证铁芯组点焊飞溅产生的原因,使用改进前的实际点焊参数:电极压力=160N、电流=2500A、时间=20ms进行有限元点焊仿真,其峰值温度场云图见图12。

图12 峰值温度场云图

仿真计算结果表明,采用改进前的实际工艺参数点焊,铁芯组点焊区域过热较明显,焊核中心温度已达到1752℃,同时金属熔化区域过大。在其点焊熔核的形成过程中,熔化区生长过快,其内压力迅速升高,最终冲破塑性环最薄壁处,导致金属液体的喷溅,形成点焊飞溅多余物。点焊仿真结果与实际生产情况吻合。

4.3 工艺优化方案探究

为减少甚至消除点焊飞溅,需要降低焊接区域过热现象。该铁芯组的铁芯加工有凸包,属于电阻凸焊,点焊初期阶段,铁芯凸包与轭铁接触面积较小,但由于使用的焊接波形为单脉冲恒流波形,电流密度很大,很容易导致焊接区域过热,从而产生点焊飞溅多余物。通过降低点焊能量,减少热量输入,可以减少过热、点焊飞溅,但可能会导致点焊强度不稳定,因此不能采用直接降低点焊能量的方法;根据电阻点焊原理,并结合点焊设备功能,为降低焊接区域过热,可使用双脉冲波形进行点焊:脉冲1能量较小,主要用于预热、软化材料、稳定接触状态、防止凸包被过早压溃、定位点焊;脉冲2能量较大,主要用于完成强度点焊。

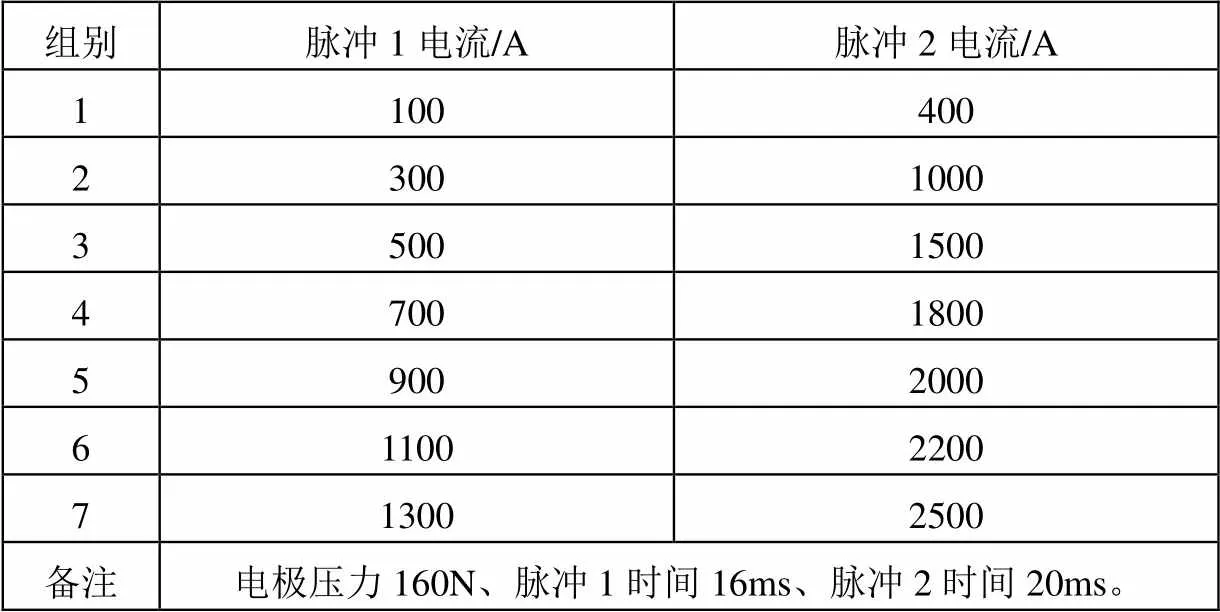

根据点焊设备说明书,使用双脉冲波形点焊时推荐脉冲1电流为脉冲2电流的1/4~1/3,结合该铁芯组零件材料、厚度、结构、镀层等因素,点焊时间、电极压力固定不变,点焊电流以一定幅度值递增,拟定双脉冲点焊参数仿真方案,见表4。

表4 双脉冲点焊参数仿真方案

4.4 优化后有限元点焊仿真结果与分析

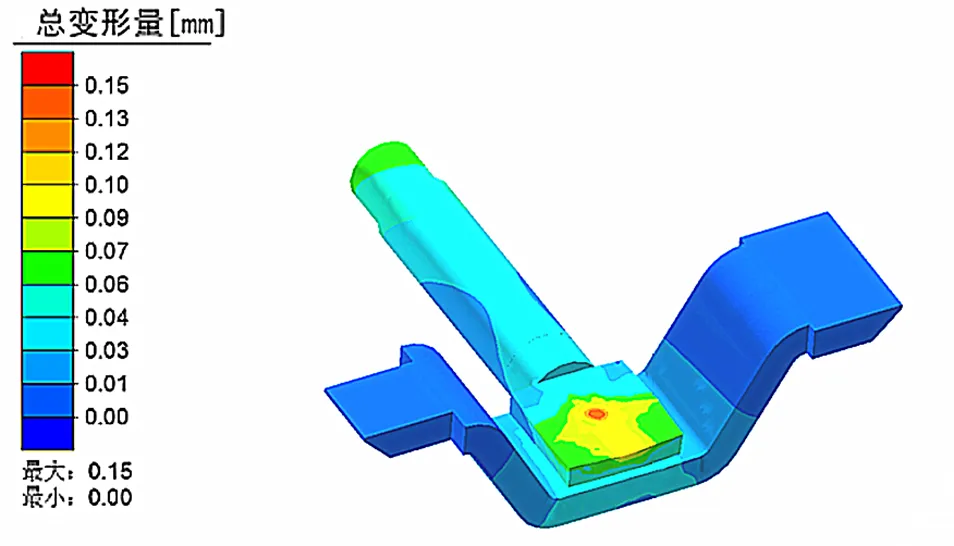

根据前述步骤及方法,将表中参数输入焊接仿真软件进行计算,仿真结果表明第4组点焊参数焊接区域没有过热,没有点焊飞溅,点焊变形较小,见图13、图14。

图13 焊接峰值温度场

图14 焊接变形结果

由图13可知,铁芯组点焊区域无过热情况,焊核中心最高温度为1552℃,金属熔化区域不大,两焊件间形成优质的点焊熔核,无点焊飞溅产生。由图14可知,最低变形值-0.14mm发生在凸包位置,为焊接过程该处凸包熔平所致。最高变形值0.06mm发生在铁芯末端位置,其有朝上翘起的趋势,但翘起量小,仅为0.06mm。故点焊后铁芯组总体变形程度较轻微。

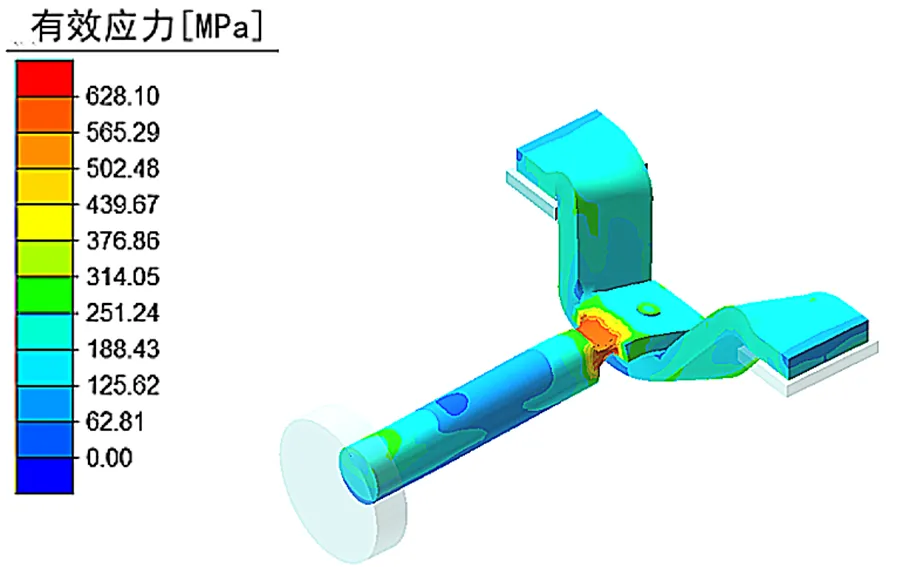

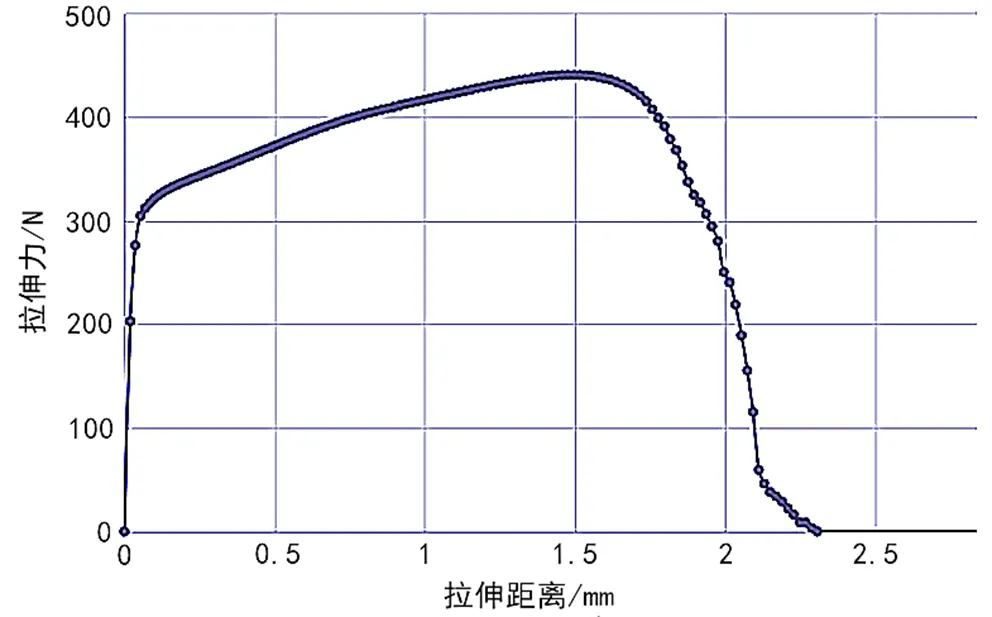

最后,将焊后的铁芯组进行仿真拉伸测试以考察点焊强度。拉伸测试示意图见图15,测试的断裂部位见图16,焊点强度变化曲线见图17。拉伸过程的断裂部位不在焊点处,而在铁芯的圆棒与圆棒打扁的交界处,表明点焊连接强度良好。

图15 焊点强度拉伸测试示意图

图16 临界断裂应力分布图

图17 焊点强度曲线

综上,使用双脉冲最佳点焊参数(电极压力:160N、脉冲1电流/时间:700A/16ms、脉冲2电流/时间:1800A/20ms)对铁芯组进行焊接,容易获得优质焊点,点焊飞溅少,连接强度好,变形小。

5 工艺优化结果

使用有限元点焊仿真分析得到的最佳点焊工艺参数,点焊铁芯组50件,点焊质量满足要求,且没有点焊飞溅多余物产生,证明了仿真结果的正确性。焊件外观形貌见图18。

图18 工艺优化后外观形貌

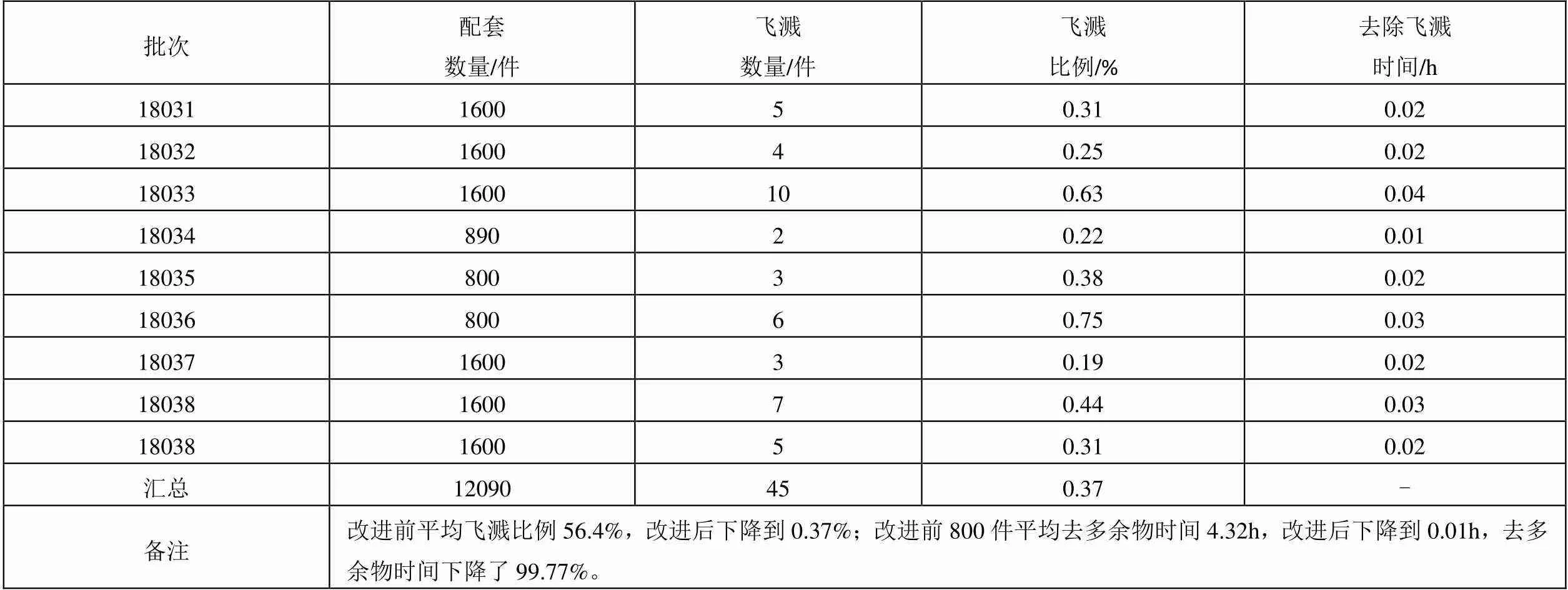

通过焊接仿真分析,结合少量工艺试验,最终获得了该铁芯组的最优点焊工艺参数,目前该参数已经在生产中应用,改进前后对比数据见表5。从表中数据可知,点焊飞溅比例由56.4%下降到0.37%,去多余物时间下降了99.77%,实现了无飞溅点焊。

表5 改进后铁芯组点焊飞溅、去除飞溅时间统计

6 结束语

通过理论分析、有限元点焊仿真分析、工艺试验,较好地解决了微型电磁继电器铁芯组点焊飞溅多余物问题。通过研究,本文得出以下结论:

a. 理论分析、有限元点焊仿真结果表明,铁芯组产生点焊飞溅的主要原因是点焊区域过热较明显,焊核中心温度过高。

b. 通过有限元点焊仿真优化,合理匹配脉冲1、脉冲2点焊工艺参数,消除了点焊过热现象,获得铁芯组最优双脉冲点焊参数(电极压力:160N、脉冲1电流/时间:700A/16ms、脉冲2电流/时间:1800A/20ms)。实际生产应用表明,使用该最优工艺参数点焊铁芯组,点焊质量满足要求,点焊飞溅比例由56.4%下降到0.37%,改进效果显著。

1 程艳香. 继电器电阻点焊飞溅物控制研究[D]. 长春:长春理工大学,2010

2 王敏. 国外电阻焊技术的最新发展[C]. 第十一次全国焊接会议论文集,379~383

3 龙昕,汪建华,张增艳. 电阻点焊温度场分布的数值模拟[J]. 上海交通大学学报,2001,35(3):416~419

4 王春生. 异质金属电阻点焊熔核形成热过程数值模拟[D]. 长春:吉林大学,2000

5 武传松. 焊接热数值分析[M]. 哈尔滨:哈尔滨工业大学出版社,1990

Simulation and Optimization of Spot Welding Process Parameters for Iron Core Assembly of Micro Electromagnetic Relay

Wei Mingzhang Li Beihua Deng Xingquan Cheng Gang

(Guilin Aerospace Electronics Co., Ltd., Guilin 541002)

In this paper, aiming at the problem of severely spot welding spatter in the actual production process of a type of micro electromagnetic relay iron core assembly, the spot welding process of iron core assembly is simulated by using the finite element simulation of spot welding technology. Finally, by optimizing the welding parameters, the non spatter spot welding of iron core assembly is realized, which greatly reduces the quality hidden danger of product failure caused by splash metal remains. In general, the quality and stability of micro electromagnetic relays are enhanced.

micro electromagnetic relay;spot welding spatter;finite element simulation of spot welding;process parameter optimization

韦明彰(1987),工程师,材料成型及控制工程专业;研究方向:继电器焊接技术。

2019-12-03