TDS智能干选机在双柳煤矿的应用

黄邦松

(天津美腾科技股份有限公司,天津市南开区,300385)

1 双柳煤矿块煤排矸系统升级改造的必要性

双柳煤矿隶属于汾西矿业(集团)有限责任公司,矿井生产能力为3.0 Mt/a,可采煤层为3+4#、8#、9#煤层,目前开采3+4#煤层,后期开采8#和9#煤层。3+4#煤层以焦煤为主,有少量肥煤,8#和9#煤层为焦煤。

双柳煤矿地面生产系统配套建设有动筛排矸系统及选煤厂,原有选煤厂生产规模为1.50 Mt/a,部分原煤外销给周边选煤厂洗选。目前新建了3.0 Mt/a的选煤厂,实现了双柳煤矿生产的原煤在双柳选煤厂全部洗选。

双柳煤矿原设计采用动筛排矸系统进行300~50 mm块原煤预排矸。随着矿井开采深度的增加,原煤中含矸量增大,块原煤中矸石含量增多,现有动筛排矸系统分选精度变差,矸石带煤率高达7%,精煤损失严重,降低了产品销售收入[1]。为了避免矸石带煤损失,动筛排矸系统已停用。动筛排矸系统停用后,大量块矸石由破碎机破碎后进入重介洗选系统,这样一方面造成破碎机需破碎大量矸石,破碎机容易损坏,增加破碎机的维修费;另一方面增加了重介洗选系统的入料量,由此增加了重介洗选系统的生产成本[2],因此需要对动筛排矸系统进行升级改造。

2 煤质资料分析

根据双柳煤矿3+4#原煤的筛分和浮沉试验资料,筛分试验后对原煤煤质进行了分析,试验选用原煤的样品质量为5314.50 kg,原煤灰分Ad为31.90%,属中高灰分煤。得到粒级50~0 mm 的原煤质量为4372.50 kg , 占全样的82.27%,灰分Ad为27.80%;得到粒级>50 mm的原煤质量为942 kg, 占全样的17.73%,灰分Ad为50.90%,其中矸石占34.00%,灰分Ad为81.86%,矸石较纯。在粒级>50 mm的原煤样品中,得到粒级300~50 mm的原煤质量为310.50 kg , 占全样的5.84%,灰分Ad为25.34%。得到粒级>300 mm的原煤质量为70.50 kg , 占全样的1.33%,灰分Ad为24.21%。3+4#原煤样品粒级>300 mm和粒级300~50 mm大筛分试验见表1,3+4#原煤样品粒级>50 mm浮沉试验见表2。

表1 3+4#原煤样品粒级>300 mm和粒级300~50 mm大筛分试验

表2 3+4#原煤样品粒级>50 mm浮沉试验

由表2可以看出,3+4#原煤样品浮沉特性为:主导密度级为+2.0 kg/L,占本级产率的54.78%,高密度物含量多。密度级为-1.50 kg/L含量为27.88%,灰分为12.23%,低密度物含量少。密度级为1.5~1.8 kg/L含量为12.87%,灰分为35.79%,中间密度物含量低,有利于原煤分选。密度级为+1.8 kg/L含量为59.25%,灰分为73.35%,说明粒级>50 mm块原煤中矸石含量大且矸石较纯,通过预排矸后可以有效降低原煤灰分。

3 块原煤分选设备选择

3.1 块原煤分选设备介绍

目前,国内用于块原煤排矸的主要设备为动筛排矸系统、重介浅槽分选机以及TDS智能干选机。双柳煤矿使用的动筛排矸系统分选精度差,已停用,因此适合块原煤排矸的设备为重介浅槽分选机和TDS智能干选机。TDS智能干选机是近几年新兴的选煤设备,其原理为采用智能识别方法,针对不同的煤质特征建立与其相适应的分析模型,运用大数据分析,对煤与矸石进行数字化识别,最终通过智能排矸系统将矸石排出[3]。

3.2 经济效益对比

下面就TDS智能干选机和重介浅槽分选机对双柳煤矿粒级300~50 mm块原煤排矸分选从投资、生产成本进行对比分析。

3.2.1 投资对比

TDS智能干选机不用水、不用介质,系统简洁,TDS智能干选机在现有动筛车间即可完成改造,投资比重介浅槽分选机低。其中,TDS智能干选机投资为2238.61万元,重介浅槽分选机投资为5100万元,TDS智能干选机比重介浅槽分选机投资低2861.39万元。

3.2.2 生产成本对比

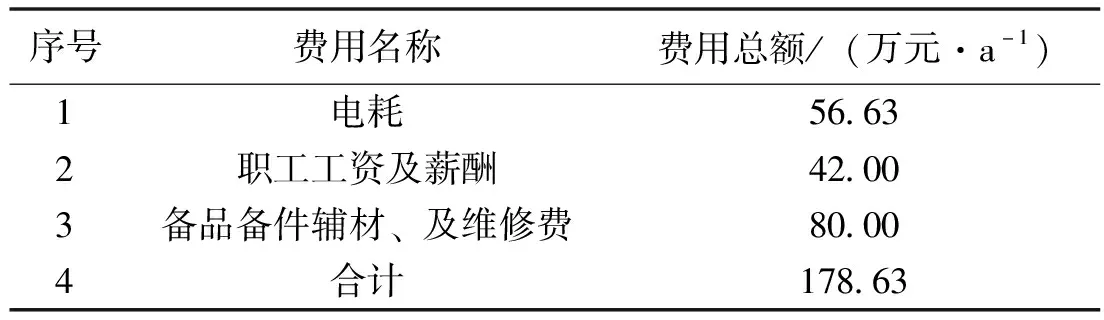

(1)块原煤加工费。TDS智能干选机加工费明细见表3,重介浅槽分选机加工费明细见表4。

表3 TDS智能干选机加工费明细

表4 重介浅槽分选机加工费明细

(2)次生煤泥加工费。块原煤采用重介浅槽分选机分选,遇水会产生次生煤泥,次生煤泥需通过后续浮选环节分选,次生煤泥产率按照3%计算,浮选煤泥加工费按照30元/t煤泥考虑,采用重介浅槽分选机分选产生的次生煤泥加工费为47.87万元/a。TDS智能干选机采用先进的检测及执行技术,分选过程不需水,几乎不产生煤泥,不产生该部分加工费。

(3)矸石带煤损失。根据实际生产检测可知,TDS智能干选机分选矸石带煤率为1%~3%,平均按2%计算,重介浅槽分选机分选矸石带煤率按1%计算,矸石含量按照60%技术,原煤按照400元/t计算,则TDS智能干选机分选矸石带煤损失为:300×17.73%×60%×2%×400=255.31万元/a。重介浅槽分选机分选矸石带煤损失为:300×17.73%×60%×1%×400=127.66万元/a。

(4)经济效益综合比较。通过上述投资对比和生产成本对比可以看出,对于本矿300~50mm块原煤预排矸分选,TDS智能干选机比重介浅槽分选机投资低2861.39万元/a,生产成本低93.17万元/a,TDS智能干选机在投资、生产成本方面比浅槽系统优势明显。TDS智能干选机与重介浅槽分选机生产成本对比见表5。

表5 TDS智能干选机与重介浅槽分选机生产成本对比 万元/a

3.3 TDS智能干选机分选半工业试验

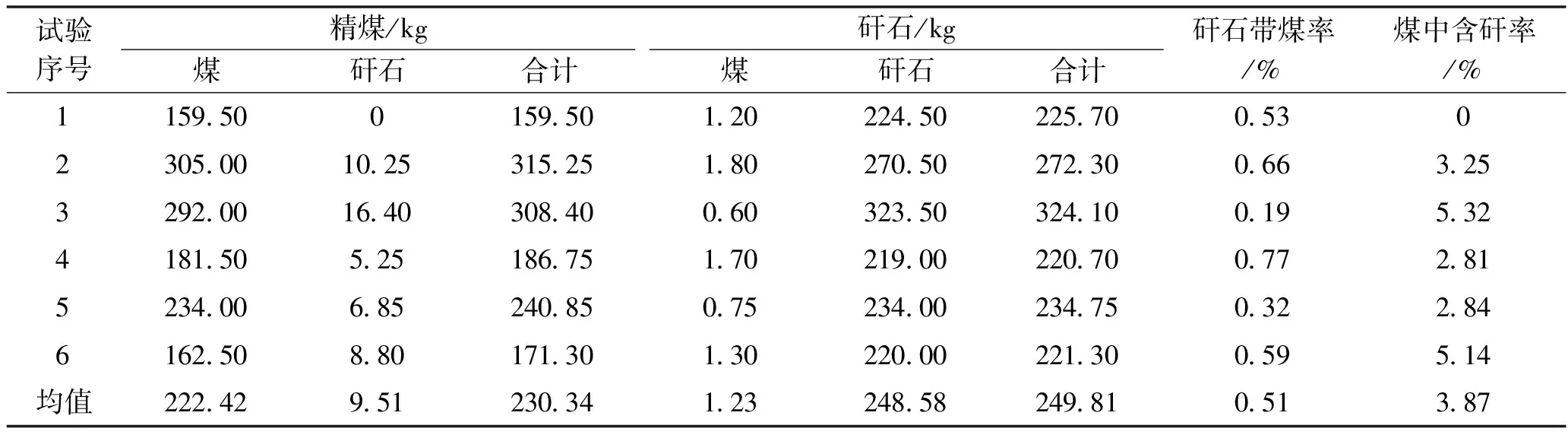

为了验证TDS智能干选机对本矿块原煤的分选效果,对双柳煤矿块原煤采样进行TDS智能干选机分选半工业试验。试验入料粒级300~50 mm块原煤性质见表6,试验分选结果见表7。

表6 试验入料粒级300~50 mm块原煤性质

表7 试验分选结果

从表6可以看出,入料粒级300~50 mm块原煤的平均矸石含量为53.96%,与浮沉表中+1.8 kg/L物料含量接近,说明试验原煤煤质与实际生产情况相近。

由表7可以看出,双柳煤矿粒级300~50 mm块原煤经过TDS智能干选机分选后,平均矸石带煤率为0.51%,平均煤中含矸率为3.87%,说明TDS智能干选机对双柳煤矿粒级300~50 mm块原煤分选精度高、排矸效果明显。

3.4 TDS智能干选机实际分选效果检测

2018年9月,TDS智能干选机在双柳选煤厂安装完毕,之后完成了带煤调试,调试正常后对矸石进行了采样化验,计算矸石带煤率。TDS智能干选机分选指标检测结果见表8。

表8 TDS智能干选机分选指标检测结果

由表8可以看出,TDS智能干选机对双柳煤矿粒级300~50 mm块原煤分选后,平均矸石带煤率为1.70%。本项目合同要求的TDS智能干选机分选矸石带煤率为≤3%,检测的矸石带煤率满足合同指标要求。

4 结语

对于双柳煤矿粒级300~50 mm块原煤排矸分选,通过TDS智能干选机和重介浅槽干选机的对比分析,TDS智能干选机在投资、生产成本方面均比重介浅槽干选机有明显优势。通过块原煤TDS智能干选机实际分选的工业试验及现场生产应用,TDS分选出的矸石平均带煤率为1.70%,比合同值低,且远低于双柳煤矿动筛排矸系统的矸石带煤率,因此双柳煤矿用TDS智能干选机代替动筛排矸系统进行粒级300~50 mm 块原煤排矸分选是合理的。