V法铸造工艺铸钢件的自动化生产与管理

朱晓霞,张志强,宋仲荣

(青岛盛美机械有限公司,山东青岛 266400)

随着国家推行两化融合以及工业4.0的发展,铸造行业对铸造设备的要求也越来越高。而V法铸造作为最绿色环保、国内发展最快的一种铸造工艺,受其工艺特点的影响,实现工业自动化尤为重要。我公司一直致力于V法铸造工艺设备的研发和生产,早在2014年就开始积极寻求工业自动化生产跟自动化管理相结合的办法。到现在为止生产带机械手生产线不下十五条。

下面就介绍近两年我公司在V法铸造工艺铸钢件自动化生产与自动化管理相融合的两个典型实例。

1 案例一

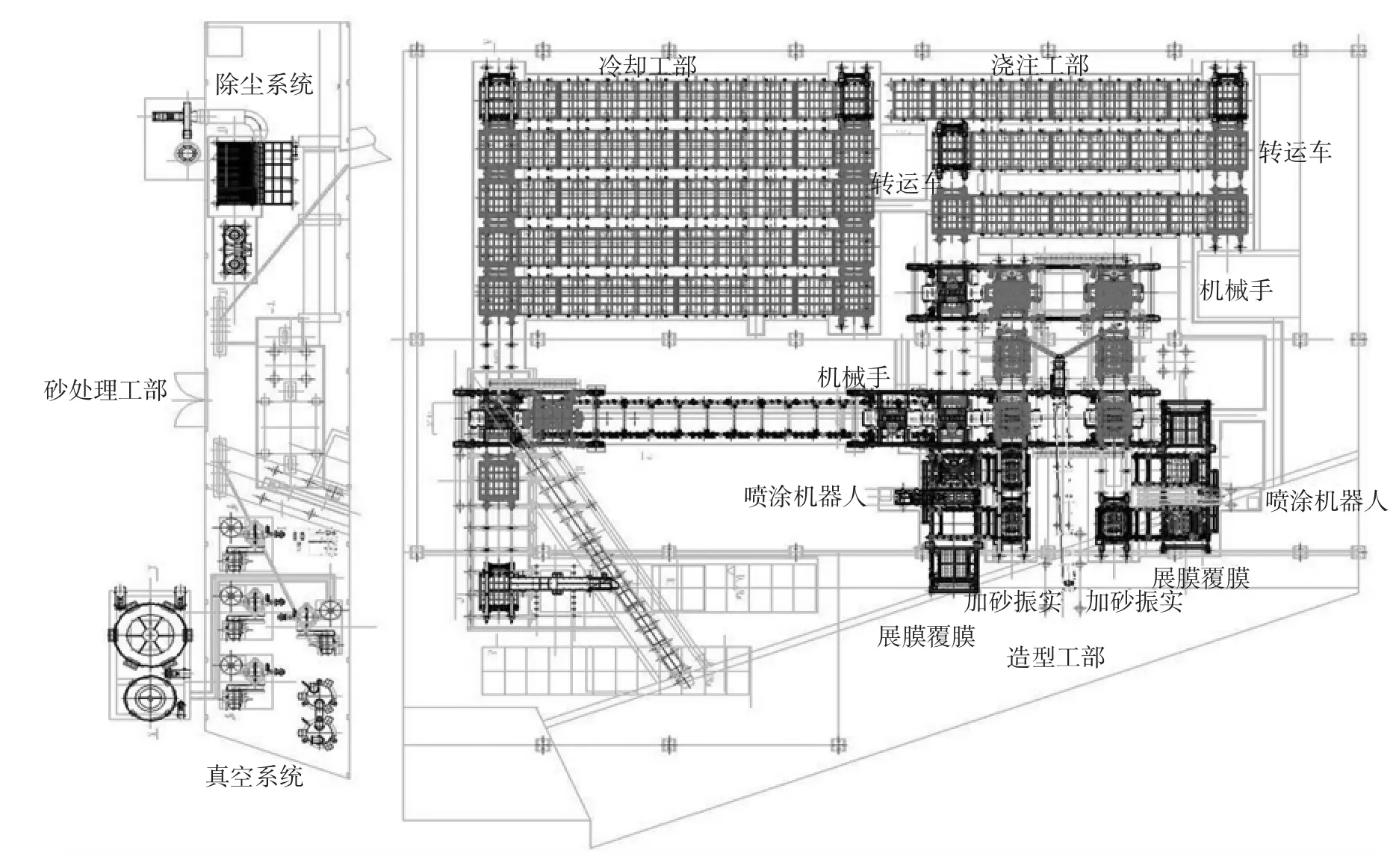

我公司为浙江一家公司提供了一条V法铸造工艺生产矿山机械耐磨件的自动化生产线,该生产线主要生产的产品为高锰钢、合金钢锤头以及适合砂型尺寸的高锰钢齿板及护板。这条生产线在工业自动化生产上实现造型、浇注、冷却、转运、打箱、取铸件自动化,如图1所示。

1.1 生产纲领

(1)产品:高锰钢、合金钢破碎机锤头、小型鄂板等;

(2)产量:8000t~10000t/年;

(3)熔炼能力:3t中频炉(一拖二);

(4)工作班制:单班制;

(5)厂房:14.5m×55m/19.5m×55m联跨车间。

1.2 造型生产线技术参数

(1)造型效率:4~6整箱/h;

(2)砂处理能力:20t/h;

(3)真空泵抽气能力:74m3/min×3;

(4)砂箱内腔尺寸:2000 mm×1600 mm×400/300mm。

1.3 设备设计新理念

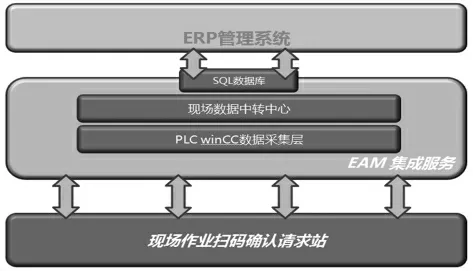

(1)铸件产品设置唯一标识码,实现铸件生产流程的可控性及有效数据采集的便捷性。

(2)生产过程与ERP管理系统的数据互通性。ERP将生产任务下达到生产控制系统,生产控制系统将数据传输到熔炼工部、模具存取工部、造型工部、浇注工部、铸件循环工部。实现有效数据的采集,并反馈到ERP管理系统,从而实现铸件产品的最优化。

(3)熔炼工部采用自动上料系统、熔炼控制机器人等。自动上料系统可根据生产计划实现每炉钢液的精确计量。熔炼机器人实现扒渣、成份检测、添加脱氧剂、测温等功能,减少熔炼工部人为因素对钢液的影响,同时降低工人的劳动强度,为后续提供可靠的质量保证。

图1 某公司自动化生产线方案图

图2 数据采集流程图

(4)造型工部包括移动式振实台(上带机动辊道)、桥式覆膜器、独立涂料烘干机、机动负压小车、喷涂机器人、扣空箱机械手、自动刮砂覆背膜机构、翻合箱机械手、散落料回收系统等。

从设备配置上来说,造型工部实现了覆膜、喷涂、扣箱、加砂振实、覆背膜、起模翻箱、合箱完全自动化。从控制上来说配有EMA集成系统,模具和砂箱都带有系统自动识别条码,在造型过程中多处有自动识别系统对造型过程中的模具、砂箱进行自动识别、配号,并记录到数据库,为后续的浇注、打箱、铸件确认做基础。

(5)浇注工部包括负压砂型转运车、机动辊道、移动真空梁、固定真空梁、定位装置、自动浇注机等。负压砂型转运车将待浇砂型转运到浇注辊道线位置,通过移动真空梁、固定真空梁的真空阀的无缝真空转换,保证砂型在转运过程中一直处在抽负压状态。自动浇注机可根据ERP生产任务,自动识别需要浇注的砂型(浇注机的浇注包带有保温功能,保证钢液温度的恒定性)。

(6)砂型内铸件冷却工部包括转运车、浇注托板、机动辊道、定位装置等。在铸件的冷却过程中会出现砂型的转运,控制系统通过自动识别系统可实现在不同冷却辊道间自动转运,可根据铸件的材质、需要冷却时间自动排序,保证铸件能达到冷却的效果,还能区分铸件的材质等情况。另外,还能保证打箱后铸件的缓冷、去除冒口、打磨、加工的信息唯一性。

图3 自动化生产线

(7)打箱工部包括转运车、打箱机械手、浇注托板刮砂装置、回空箱辊道、抓件机械手等。转运车将需要开箱的砂型转运到解箱机械手位置,抓走砂箱,空砂箱进入回空箱辊道,进入循环。转运车行走到抓件机械手位置,抓走铸件,铸件进入缓冷区,转运车走到托板刮砂位,刮砂清理托板,托板进入循环。

这条生产线人员参与的工序少,降低了因人为因素产生的操作误差,基本实现了生产自动化和管理自动化的初步结合。

在这种生产管理模式下我们又将设备管理纳入其中,该生产线运行以后,我们又为该生产线配备了设备点检(设备重点检测部分)维护系统,实现了设备运行维护的管理自动化。

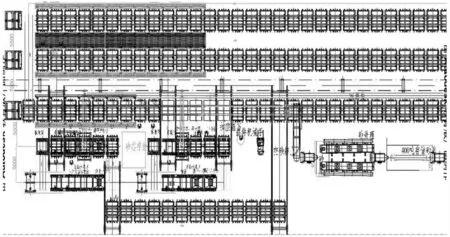

2 案例二

以该生产线为基点我们公司又将该类生产线应用到其他行业铸钢件的生产中。今年又投入生产了一条铸钢车桥的V法自动化生产线,如图3。

该生产线着重考虑的是铸钢车桥的铸造工艺特性:下芯问题、浇注、保压的压力问题、冷却时间问题。铸钢车桥采用V法铸造时,浇注和保压时的压力问题是生产出合格铸件的关键,在实际操作时根据实际情况要适当减小真空压力,根据我们的经验将原来人工操作改为自动化控制,减小了人为因素造成的铸件质量不稳定。下芯采用机械手下芯,减少人工参与的不确定因素。实现了造型、浇注铸件的工业自动化生产和管理自动化的结合,也实现了设备的自动化管理。在此将不再一一赘述。

3 结束语

总的来说,随着网络的发展,工业生产自动化和企业管理自动化相结合是未来发展的必然趋势,我们作为为铸造厂家提供设备服务的技术性企业,须顺应潮流发展趋势。作为一家以技术为主导的企业更应该走在服务对象需求的前面。我公司还将为铸造企业提供更适合其发展和需求的设备,服务于铸造企业,更希望引导铸造企业走适合自己的路。