大型异形沉箱安装施工技术

胡振华,梁旭清,马 磊

(中交四航局第二工程有限公司 广州510230)

0 前言

深圳某项目工程中,泵房基础、过滤涵是安装难度最大的沉箱,其内部无舱隔,无法采取常规的加水压载方式进行调平。因此,该大型异形沉箱出运及安装的主要难度,在于出坞时调平及安装时精确定位2 个工序。针对施工难点,现场结合实际施工情况开展技术方案论证及详细计算对比,选取合理的工艺技术进行施工。

1 工程概况

取水口过滤涵及泵房基础采取预制与现浇相结合的工艺。预制泵房基础自重约为4 862 t,其结构如图1所示,预制过滤涵自重约为5 079 t,过滤涵及泵房基础预制工作安排在某预制场预制,预制完成后,由于泵房基础及过滤涵均为不封闭结构,需设置封堵措施以便水上出运及安装。止水措施设置后,经5 500 t半潜驳船托运至现场安装。

图1 泵房基础预制三维图Fig.1 3D Drawing of Pump House Foundation Prefabrication

2 止水措施设置

泵房基础为半封闭结构,进水口处采用厂家提供的7 套钢闸门进行止水。过滤涵为贯通结构,设置钢封门和钢闸门进行止水。过滤涵在进水口处设置4套自行设计的钢封门进行止水,在出水口处设置4 套厂家提供的钢闸门进行止水。

钢封门采用8 mm 钢板作为面板,设置在迎水面,采用18 号工字钢及18 号槽钢进行支撑,在端部18 号工字钢及18号槽钢相接处设置5号槽钢,内部填充止水橡胶带进行止水。为方便施工人员进行安拆工作,在迎水面面板上设置爬梯。钢封门制作完成后需进行测试检查其止水密封性。泵房基础、过滤涵安装完成后,需对其进行箱内二次浇注工作,确保整个干施工过程封门的强度、刚度和密封性[1]。

过滤涵钢封门封堵示意图如图2所示。

图2 过滤涵钢封门封堵示意图Fig.2 Schematic Diagram of Filter Culvert Steel Seal

3 出运安装方案比选

3.1 传统压载调平出运方案

泵房基础及过滤涵内部无舱隔,自行设置舱隔从工期和成本上考虑均不实用,故不适合采用压载水进行调平,经多次讨论后,拟定采用压载素混凝土块进行调平[2]。素混凝土块规格尺寸为1 m×1 m×1 m,单件重约2.3 t。预制泵房基础及预制过滤涵经半潜驳船浮运至下潜坑后,进行固体加载,详细数据如表1所示。

固体加载块安置于2 000 t 方驳上,利用50 t 履带吊将素混凝土块放置于泵房基础及过滤涵预定位置。

泵房基础固体加载设置于圆弧段,圆弧段端头设置预埋圆台螺母,混凝土块加载时采用槽钢固定,槽钢最终由潜水员进行水下拆卸,固体加载位置如图3、图4所示。

过滤涵固体加载设置在圆弧段后方隔墙边,采用钢丝绳穿过隔墙间预留锚筋进行固定。

表1 泵房基础、过滤涵数据统计Tab.1 Statistical of Pump House Foundation and Filter Culvert Data

表2 浮游稳定计算结果Tab.2 Results of Plankton Stabilization Calculation

图3 泵房基础固体加载位置图Fig.3 Basic Solid Loading Location Map of Pump House

图4 泵房基础压载块加固示意图Fig.4 Schematic Diagram of Reinforcement of Ballast Block of Pump House Foundation

利用CAD 进行三维建模,选取坐标原点,其浮游稳定计算结果如表2 所示。泵房基础压载后吃水达11.74 m,基床底标高为-10.0 m,即至少需1.84 m 的潮位才能够进入,因经过长期观察潮汐表比现场实测高程高10 cm左右,故至少需要1.94 m的潮位[3]。

根据2018 年潮汐表统计显示:超过1.84 m 水位的天数3 月份只有9 d,持续2 h 以上的才5 d,并均在晚上;4 月份只有 2 d,持续时间不超过 1 h;5 月份有5 d。3个月内超180 cm高潮历时超过2 h的共10 d[4]。

综上所述可知,泵房基础浮游稳定时干舷高度过低,固体加载时安放工艺精度高、耗时长,现场潮水满足安装条件的窗口期少,且固体加载拆除工艺复杂、安全风险大,故需根据施工实际情况重新制定出运安装工艺。

3.2 方案优化

3.2.1 方案1:改变结构,通过减少泵房基础自身重量提升干舷高度

经多次内部讨论,提出通过改变泵房基础自身重量,减少其自身重力,从而减少泵房基础吃水工艺。实现该方案主要有如下2种工艺:

⑴ 预制时,底板预留部分不浇筑,减少底板重量,待安装完毕后同箱内隔墙一同进行二次现浇。

⑵ 将外墙顶层中心线往后一侧浇注时预留一定高度,模板暂不拆除,待安装完毕后,赶潮水将剩余部分浇注完成后再进行箱内隔墙浇注施工[5],如图5所示。

此类方案可减少泵房基础吃水,增加其干舷高度,方便安装施工,经计算,减少底板200 t 重量,泵房基础干舷高度提升50 cm,为1.10 m,侧壁减少2 m 后浇,干舷高度为1.45 m,干舷高度提升85 cm。通过减轻构件重量后,吃水减少,可满足安装要求,但干舷高度仍偏低,浮运安装过程存在较大的安全风险,且后续施工操作不便[6]。

图5 外墙顶层预留后半部分不浇筑三维图Fig.5 The Top of the Outer Wall Reserves the Back half of the Wall without Pouring the 3D Drawing

3.2.2 方案2:起重船辅助安装[7]

在公司内部与多位专家研究,并据此召开了出运安装专项方案研讨会,提出采用1 000 t起重船辅助安装工艺。

⑴ 设备选型

以本工程使用的起重船为例:采用1 000 t 起重船,该起重船配置2个大钩及2个小钩,每个大钩可承担500 t 吊力,每个小钩可承担200 t 吊力。大钩与小钩前后间距15 m。

⑵ 工艺原理

由于泵房基础后壁与进水口处存在质量差,质量差值为234 t,需进行调平。基于此问题,通过利用起重船主钩对泵房基础进行调平,使泵房基础重心逐渐趋向于其中轴线位置,将泵房基础调整至平衡状态。考虑风浪条件影响及泵房基础调平时干舷高度较低仅1.5 m等因素,待起重船2个主钩将泵房基础调整至平衡状态后,提升两侧大钩及小钩共同作用,将泵房基础干舷高度提升1 m,使干舷高度达到2.5 m。

泵房基础顶部设置8 个吊环,布置形式为后壁4个吊环、进水口处4个吊环(后壁4个吊环采用大钩起吊,两两共用1 条钢丝绳。进水口4 个吊环采用小钩起吊,两两共用1 条钢丝绳,如图6 所示)。吊耳板采用Q345 钢材,吊耳孔直径d=150 mm,吊耳板厚度δ=50 mm,吊耳板宽D=600 mm,另在各吊耳板两侧加焊厚度δ=25 mm 加强钢板,加强板宽度为400 mm。各吊孔中放置孔径与吊孔相适应的钢管吊轴。该吊耳设计报设计确认后满足设计对混凝土抗裂要求。

图6 泵房基础吊点布置平面布置Fig.6 Layout Plan of Foundation Lifting Point of Pump House

⑶ 施工方法

通过辅助安装,泵房基础吃水完全满足全天候施工要求,因此选择在退潮时进行安装。通过起重船将泵房基础吊运至安装基床附近后,测量员通过设置于泵房基础顶部的GPS 精确定位,定位完成后,通知现场起重指挥人员,起重指挥人员向起重船操作手传达信号,将泵房基础缓慢下放。随着潮位慢慢降低,泵房基础随之下沉,必要时可适当往泵房内加水,加速下沉。下放过程中,测量员实时定位,调整偏差,待泵房基础底部刚好坐底时,采用起重船二次将构件吊起距基床约10 cm 高,测量员确认泵房基础安装位置满足安装要求时,下放吊钩将泵房基础坐落于基床上,测量员再次对泵房基础精确定位。确认符合要求时,快速打开进水阀门,进行注水工作,使其涨潮后仍可以稳定地坐落于基床上。若安装泵房基础坐于基床上后,安装偏差不能满足设计要求,则必须重新起吊安装,直至满足要求为止。过滤涵出运安装工艺同泵房基础,不再重复叙述。

⑷ 相关计算书

① 吊耳板加强板焊接及锚固钢筋焊接与焊缝强度

泵房基础、过滤涵吊点锚固钢筋数量均为14根。

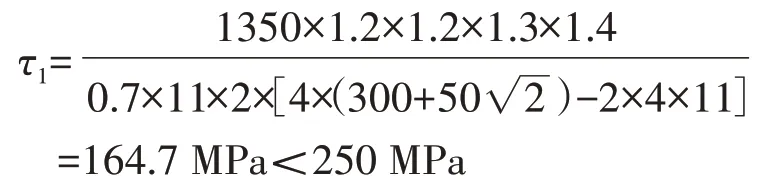

吊耳板焊接应有焊接工艺评定。焊缝应为连续焊,不应有夹渣、气孔、裂纹等缺陷。焊缝采用角焊缝,E50 焊条,一级焊缝,根据《钢结构设计规范:GB 50017-2003》[8]相关规定,角焊缝焊脚尺寸不得小于为较厚焊件厚度,且不宜大于较薄焊件厚度的1.2 倍,对于吊耳板与加强板焊接,取焊脚尺寸hf1=11 mm,对于吊耳板与锚固钢筋焊接,取焊脚尺寸hf2=22 mm,锚固钢筋采用HRB300 螺纹钢D28,焊缝强度根据《水运工程钢结构设计规范:JTS 152-2012》校核,即:

式中:τf为沿焊缝长度方向的剪应力;N为轴向拉力设计值,取最重构件计算,N=P×1.2×1.2×1.3×1.4;he为焊缝的计算厚度,he=0.7×hf;lw为焊缝计算长度,对于吊耳板与加强板焊接,为单面焊,lw1=2×(L-2×4×hf),L为加强板周长,对于吊耳板与锚固钢筋焊接,为双面焊,lw2=n×2×(200-2×22),n为焊条根数为焊缝的强度设计值,取250 MPa。

吊耳板与加强板焊接:

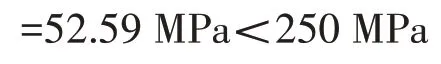

吊耳板与锚固钢筋焊接:

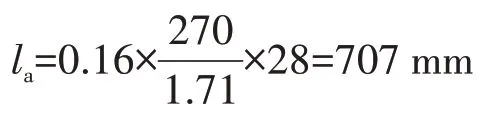

钢筋锚固长度计算:

式中:la为受拉钢筋锚固长度;α为钢筋外形系数,取0.16;fy为普通钢筋抗拉强度设计值,取270;ft为混凝土轴心抗拉强度设计值,取1.71;d为钢筋的公称直径。经计算得:

又根据《水运工程混凝土结构设计规范:JTS151-2011》,锚筋埋入深度不应小于30 倍钢筋直径,取单根钢筋锚固长度900 mm,满足要求。

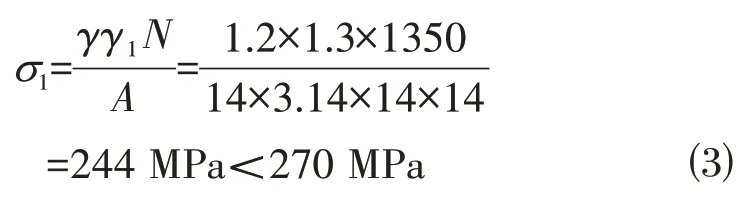

锚固钢筋强度验算:

② 泵房基础大钩调平时,吊钩受力情况:

通过计算后壁质量差为234 t,通过2 个大钩进行调平,故每个大钩所受力:

计算时取120 t。

大钩与小钩间距为15 m,后壁与进水口处吊点间距为14 m,起吊时所用钢丝绳为60 m 走通钢丝绳,故可近似认定调平及提升干舷高度时钢丝绳为垂直状态。即忽略钢丝绳产生的水平力。

③ 泵房基础调平后,整体提升1 m 时,吊钩及吊耳受力情况

泵房基础提升干舷高度1 m,钢丝绳负担重量为252 t。此时由4个吊钩共同承担(计算时取3个吊钩算)[9]。

提升1 m干舷高度,吊钩承受拉力大小为:

因此,由上述分析可知,泵房基础调平和整体提升1 m 后:大钩承受的最大拉力为120+84=204 t,计算时考虑卸扣及钢丝绳重量,则单个大钩设计吊重为210 t;小钩承受的最大拉力为84 t,计算时考虑卸扣及钢丝绳重量,则单个小钩设计吊重为90 t;1 000 t起重船配置2 个大吊钩及2 个小吊钩,每个大吊钩可承担500 t 吊力,每个小吊钩可承担200 t 吊力。起重船辅助泵房基础出坞时大吊钩拉力达到最大值,为210 t,远小于起重船大吊钩拉力值,查1 000 t起重船起重参数可知,吊高46.2 m,跨距49.9 m 时,扒杆角度为50°,此时大吊钩可吊起320 t重物,满足起重要求。

④优点

a.可直接使用起重船对构件进行调平,无需进行固体压载调平,且还能对构件起到助浮和稳定构件的作用;

b.安装时可通过起重船上的船机锚缆调整泵房基础位置,解决大型异形沉箱难以准确调整位置的问题;

c.采用起重船辅助安装,若一次安装不满足规范要求,起重船可将泵房基础重新吊起安放,无需抽水,操作方便,安装精度高。

4 结语

⑴ 水上安装自浮式的大型异型构件原则上应保证构件自浮游稳定,但在水深无法满足安装要求,构件干舷高度低的情况下,可采用起重船辅助移动安装,能降低施工安全风险。

⑵ 通过采用建立数字三维模型图,对构件的关键部位理解、相关尺寸关系、工艺过程的控制有很好的帮助,能更加准确、高效地推进施工。

本工程的安装施工技术对于今后水上大型异型构件的安装具有一定的指导意义。