木结构构件钻削功率的影响因素

吴雨生,张伟,杨增帅,王勇

(国家林业和草原局北京林业机械研究所,北京100029)

近年来,木结构建筑在我国得到大量应用[1]。钻削是木结构构件制造中最常见的加工方法之一。国内外有关钻削的研究包括:难加工材料的钻削机理、深孔加工工艺、钻削加工缺陷产生机理、刀具几何参数及结构的优化设计、加工过程监测与故障诊断、基于有限元的加工过程模拟分析的方法、刀具磨损机理的探究以及机床研制等[2-5]。

在生产中进行加工规划时,机床功率常作为目标函数之一。在一定加工环境下,不同材料的最优加工参数一般是不同的,而加工参数对加工质量以及机床功率的影响程度也不同。蔡力平[6]研究了在刨切时不同木材硬度及密度与切削功率的关系,并对经验公式进行了修正。理论上,钻削过程中机床实际功率和切削力成正比,通过切削力的变化可推测功率的变化[7-8]。曾丽霞等[8]研究了影响切削力的因素,通过正交试验结果可分析出不同刀具结构对切削力的影响不同。王贤锋等[9]应用ABAQUS软件对航空用层叠材料钻削过程进行了数值仿真。Shan等[10]探究了刀具转速、进给速度、刀具半径等影响因素对切削的影响,并得到了最优参数组合。李伟光等[11]分析锯料角、切削厚度、刀具前角和含水率对切削力的综合影响,建立了木材切削力模型。笔者以钻削时的机床功率为研究对象,通过正交试验分析主要加工参数(进给速度、主轴转速等)、刀具结构、材料种类对机床功率的影响程度,并分析功率与加工质量间的关系。

1 材料与方法

1.1 试验材料与设备

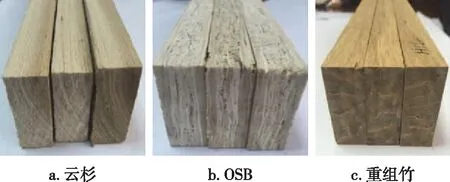

云杉、杨木定向刨花板(oriented strand board,OSB)和重组竹,含水率9%~11%,尺寸为330 mm×38 mm×17 mm左右。云杉试样选用结构均匀、纹理角度一致,无节子的材料;OSB选用3层结构杨木定向刨花板;重组竹选用结构均匀、无缺陷的材料。对每一试样的尺寸和质量进行3次测量,取平均值。试验材料如图1所示。

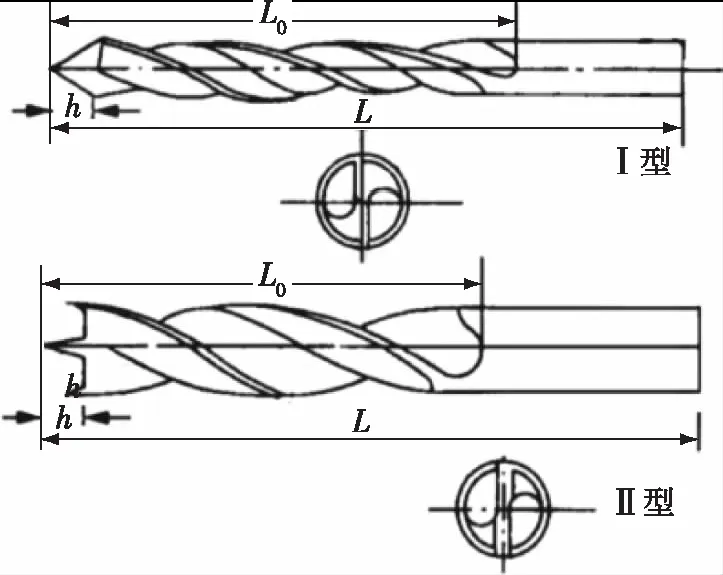

主要设备有:HSP-150BE型恒温恒湿箱、木工麻花钻头(常见的钻头形式有Ⅰ型麻花钻(Z),钻头切削部分为锥形;Ⅱ型麻花钻(G),钻头带定位尖与割刃,见图2)、ProxxonD-54343钻床、Fluke norma 4000型高精度功率分析仪、计算机等。

图1 试验材料Fig. 1 Test materials

注:h为钻头切削部分长度;L0为钻头工作部分长度;L为钻头长度。图2 麻花钻示意图Fig. 2 Schematic diagram of twist drill

1.2 试验原理

1.2.1 试验因素水平选择

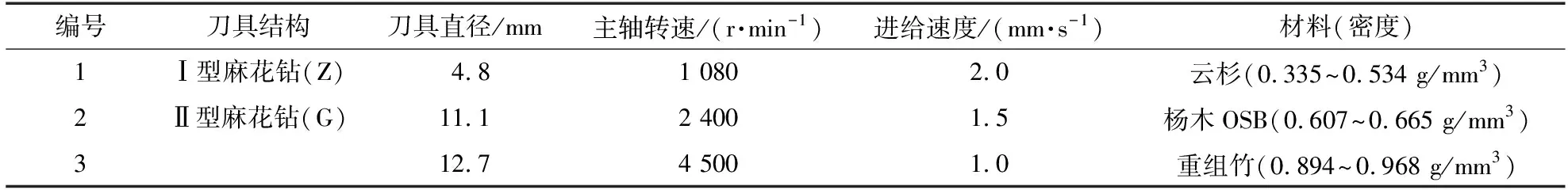

钻削加工的切削形式较复杂,横向钻削时,刀刃与木材纹理夹角不断发生变化。为减小木材纹理对试验结果的影响,选用纹理相近的试件。将密度作为试验材料的选择参考,所选用的试验材料分别为:云杉(0.335~0.534 g/mm3)、杨木OSB(0.607~0.665 g/mm3)、重组竹(0.894~0.968 g/mm3)。主轴转速设置为1 080,2 400,4 500 r/min。结合实际加工生产,根据某企业产品的加工需要,刀具直径选用4.8,11.1,12.7 mm。经过预试验发现,钻削重组竹时,进给速度过大会导致机床负载过大甚至卡死主轴的现象,本试验控制进给速度为1.0,1.5,2.0 mm/s。因此,影响因素共5个,除刀具结构取2个水平,其余因素取3个水平等级,选择L18(2×37)的正交表,试验因素水平如表1所示。

表1 试验因素水平Table 1 Factors and levels of experiment

1.2.2 试验方法

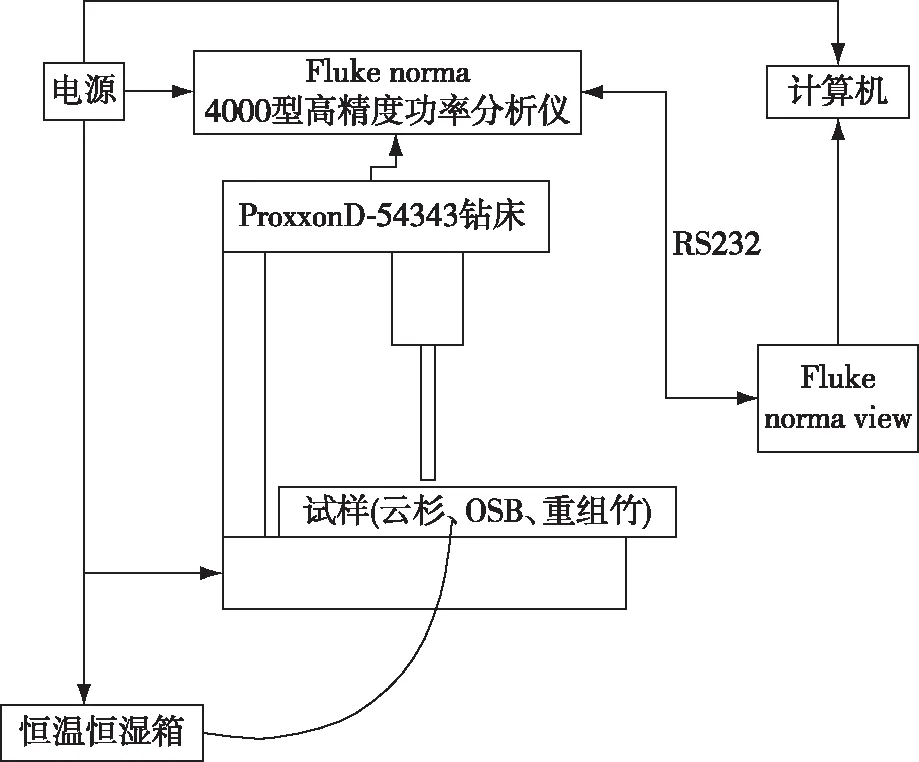

试验系统见图3,将完成温湿度调节的试样装夹在钻床工作台上,选择不同的参数组合进行钻削加工。试样钻孔位置如图4所示。机床钻削工件引起钻床功率发生变化,通过功率分析仪测出功率的数据变化,由软件Fluke norma view记录并保存到计算机。

图3 试验系统示意图Fig. 3 Schematic diagram of the test system

图4 试样钻孔位置示意图Fig. 4 Schematic diagram of sample drilling location

2 基于功率分析的钻削过程分析

2.1 钻削过程的功率-时间曲线分析

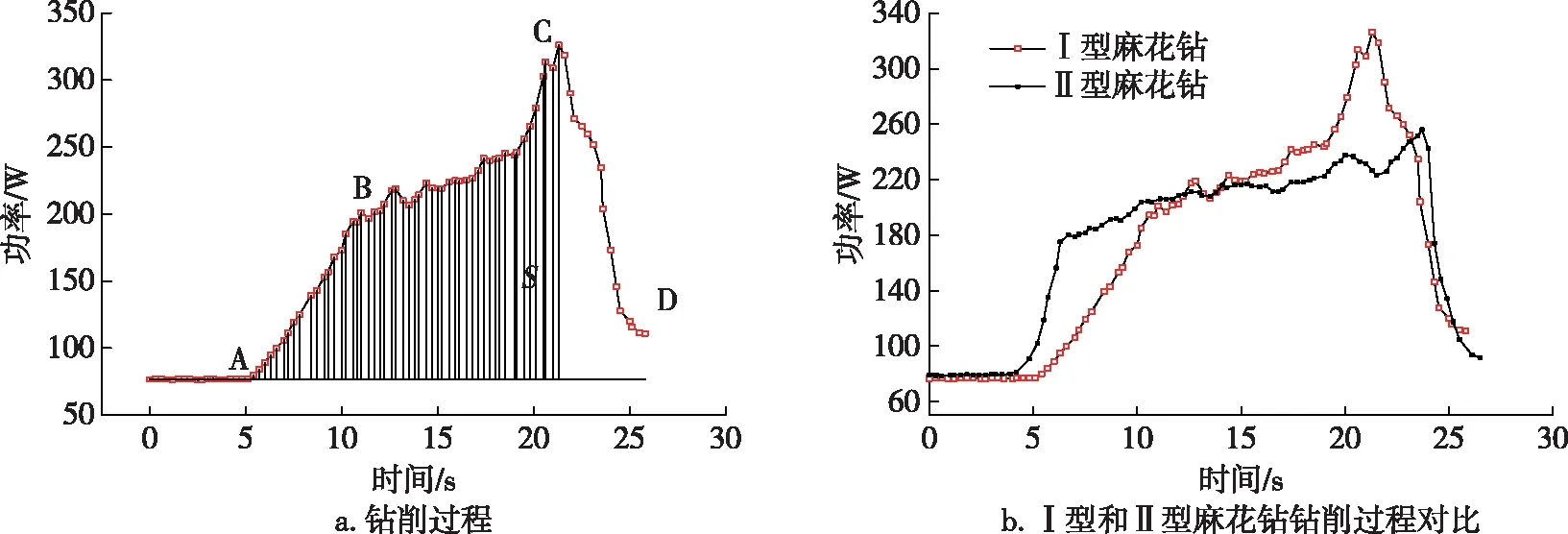

以直径为11.1 mm、转速为4 500 r/min的Ⅰ型麻花钻钻削重组竹为例(图5a)进行说明,其功率-时间曲线如图5a所示。曲线可分为4段:1)机床空载(从起点至A点);2)钻头钻入(从A点至B点);3)稳定钻削(从B点至C点);4)钻穿试件(从C点至D点)。钻头于A点接触工件,功率发生变化;随着钻头的逐渐钻入,刀刃参与切削的部分逐渐增加,功率快速增加,直到刀刃部分完全钻入后(B点),进入稳定切削阶段。稳定切削阶段主要是钻头的切削功率与边缘刃和孔壁摩擦产生功耗,并且随着摩擦面积的不断增加,总功率逐渐上升,到完全钻透工件时(C点),总功率达到峰值。钻头切削刃钻透工件后,切削刃与工件接触面积逐渐减小,功率降低。边缘刃与孔壁摩擦功率为极小值功率(D点)与机床空载功率之差。

采用直径为11.1 mm、转速为4 500 r/min的Ⅱ型麻花钻钻削重组竹,并与Ⅰ型麻花钻对比,如图5b所示。2种钻头钻削过程中的功率变化趋势相似,但从局部来看,由于Ⅱ型麻花钻的切削部分长度h(图2)较Ⅰ型麻花钻短,且结构为定位尖和割刃。因此,Ⅱ型麻花钻的钻头钻入过程较快,功率变化较大。但切削部分完全钻入后,功率变化较为平缓。2个曲线分别与坐标轴所围的面积近似,说明钻削相同体积的孔时机床做功也相似。

图5 功率-时间曲线Fig. 5 Power-time curves

2.2 钻削因素对单位体积切削功的影响

由于加工过程中机床的功率不断发生变化,而加工任务是固定的切削体积。因此,建立功率与切削体积间的关系能更直观地描述功耗。定义单位体积切削功(p)为切削功耗(W)与切削体积(V)的比值,结合文献[7],设切削单位体积(V0)材料需切削时间为t,切削功率为P,该过程的功耗为W0,则单位体积切削功计算公式为:

p=W/V

(1)

W0=Pt

(2)

切削单位体积材料所需时间为:

t=4TV0/(πD2H)

(3)

推导出单位体积切削功为:

(4)

式中:D为刀具(孔)直径,mm;H为孔深,mm;T为钻削深度至H时所需时间,s。

切削功率P随时间实时变化,可用功率曲线的A点至C点部分,与A点所在的斜率为零的直线所包围面积S(图5a中阴影部分)与切削时间的比值代替,则式(4)可变为:

(5)

单位体积切削功与影响因素的关系见图6。图6a为1 mm/s进给速度时单位体积切削功与刀具直径的关系,在同一主轴转速且使用同一类型刀具时,p随D的增加而降低,且主轴转速越高,趋势越明显;Ⅱ型麻花钻比Ⅰ型麻花钻更明显。图6b为1 mm/s进给速度时单位体积切削功与主轴转速的关系,在同一刀具直径且使用同一类型刀具时,p随n的增加而增加,且主轴转速越高,趋势越明显;Ⅱ型麻花钻比Ⅰ型麻花钻更明显。图6c为1 mm/s进给速度时单位体积切削功与材料密度的关系,在同一主轴转速且使用同一类型刀具时,对于Ⅱ型麻花钻,p随ρ的增加而增加,且这种趋势随主轴转速变化而变化;对于Ⅰ型麻花钻,密度较低的云杉与密度略高的OSB单位体积切削功相近。

注:D1(4.8 mm)、D2(11.1 mm)、D3(12.7 mm)为不同刀具直径;n1(1 080 r/min)、n2(2 400 r/min)、n3(4 500 r/min)为不同主轴转速;ρS(0.335 g/mm3)、ρO(0.607 g/mm3)和ρB(0.894 g/mm3)为不同材料密度(S为云杉、O为OSB、B为重组竹);B1Z和B1G分别表示钻头种类为Z和G的第1组重组竹试件;ZD2和GD2分别表示钻头种类为Z和G、钻头直径为11.1 mm。图6 单位体积切削功与影响因素的关系Fig. 6 Relationship between power of cutting unit-volume mater and influencing factors

2.3 钻削功率最大值的正交试验及分析

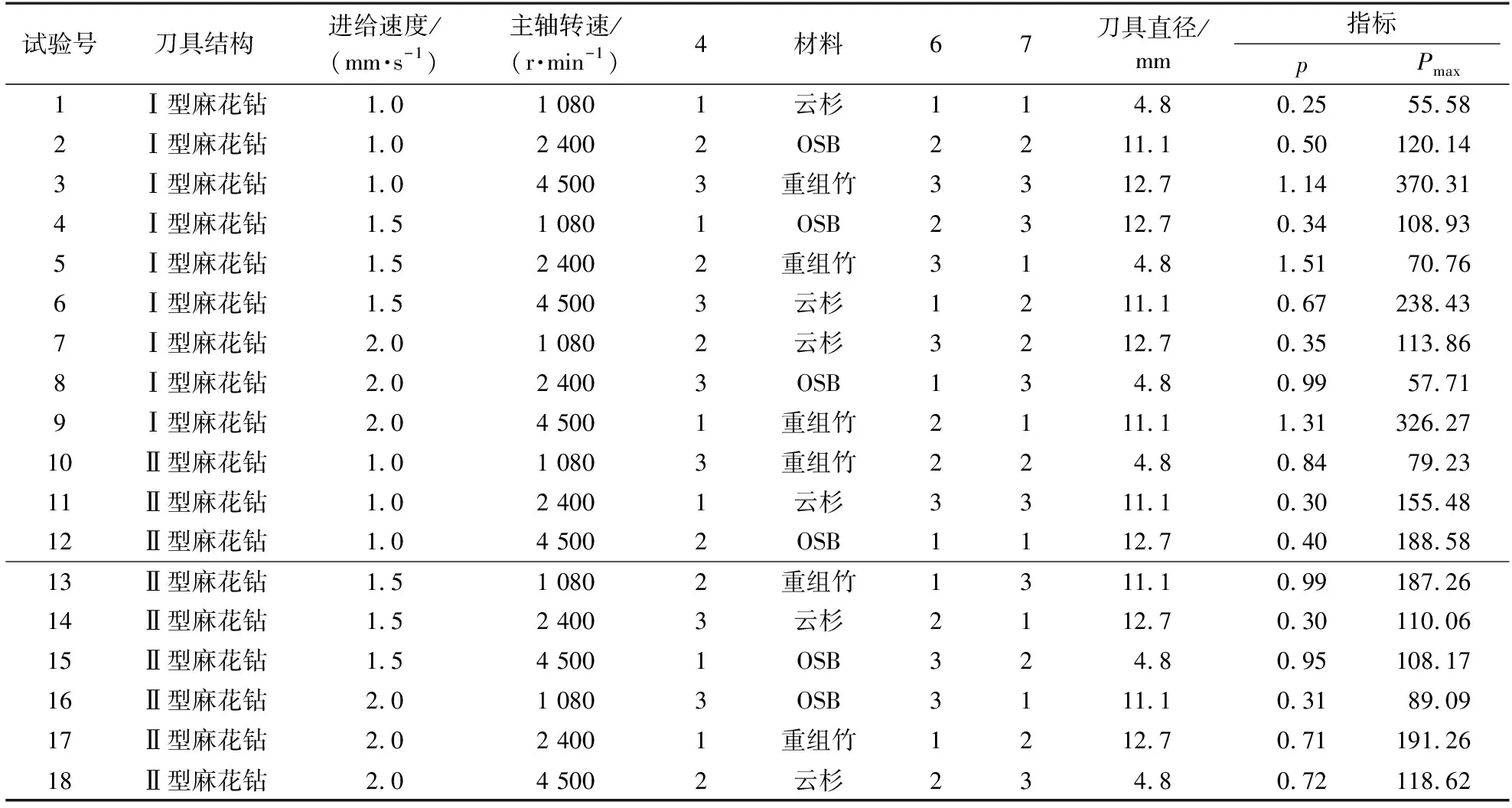

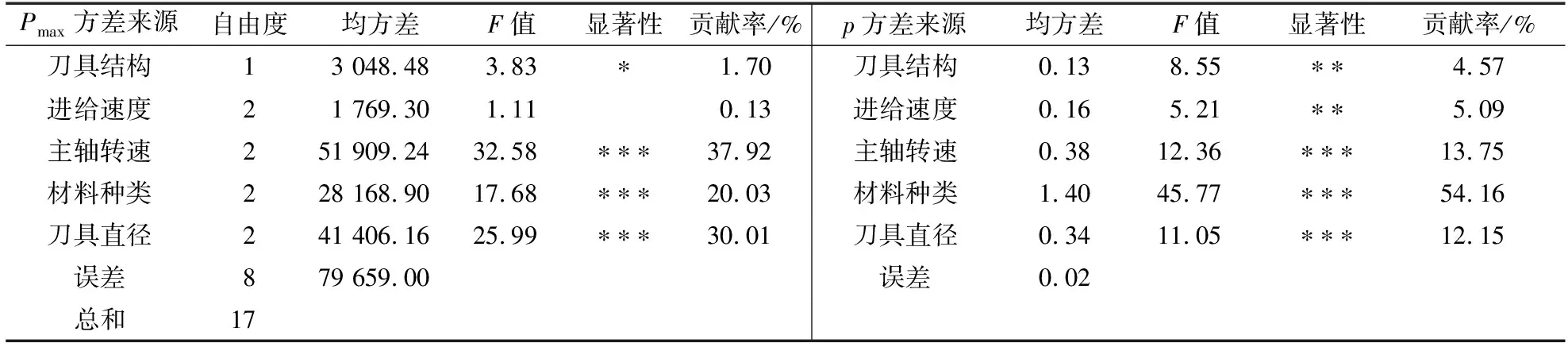

正交试验主要用于分析因素与指标的关系,分析影响因素的主次关系或选择最佳方案[12-14]。由于功率最大值(Pmax)与单位体积切削功是正相关关系,功率最大值较易获得,因此可选择其作为对照评价指标。通过试验得到选定的刀具结构、进给速度、主轴转速、材料和刀具直径对评价指标的影响。正交试验结果及方差分析分别见表2、3,为了方案选择方便,以及保证各因素水平间的正交性,多余列保留,具体为表2的第“4”“6”“7”列。

表2 正交试验结果Table 2 Orthogonal test results

表3 方差分析Table 3 Variance analysis

注:F0.1(1,8)=3.46,F0.05(1,8)=5.32,F0.01(1,8)=11.3,F0.1(2,8)=3.11,F0.05(2,8)=4.46,F0.01(2,8)=8.65。F表达式为Fα(f因,f误差)。若F>F0.1(f因,f误差),则在“显著性”列上标注“*”;若F>F0.05(f因,f误差),则在“显著性”列上标注“**”;若F>F0.01(f因,f误差),则在“显著性”列上标注“***”。

从计算结果可知,以功率最大值评定各影响因素的重要程度依次为主轴转速>刀具直径>材料种类>刀具结构>进给速度,贡献率分别为37.92%,30.01%,20.03%,1.70%,0.13%;以单位体积切削功评定各影响因素的重要程度依次为材料种类>主轴转速>刀具直径>进给速度>刀具结构,贡献率分别为54.16%,13.75%,12.15%,5.09%,4.57%。因此,在木构件材料及孔特征确定的情况下,应首先考虑主轴转速,结合图6b可知,在条件允许的情况下,优先选择较高的主轴转速。

2.4 钻削质量与功率的关系分析

根据实际切削效果可看出,单位体积切削功(或功率最大值)与加工质量存在密切关系,由于材料不同,得到的加工缺陷也不相同,如图7所示。重组竹出现的加工缺陷主要为灼烧;OSB出现的加工缺陷有毛刺、分层、灼烧;云杉出现的加工缺陷有毛刺、撕裂、灼烧。其中,毛刺缺陷主要归因于Ⅰ型麻花钻加工,撕裂和分层主要归因于Ⅱ型麻花钻加工。灼烧缺陷主要发生在重组竹中,且单位体积切削功越大,灼烧越严重。

图7 试件不同程度灼烧形式Fig. 7 Different burning patterns of specimens

通过对试样的灼烧进行照片采集分析,得出3种材料的灼烧情况如下:重组竹通常的灼烧形式为纤维丝断面先开始出现灼烧,逐渐加深至整个切削面;OSB通常的灼烧形式为出现分层灼烧现象,较硬的部分先出现灼烧;云杉通常的灼烧形式为出现顺纹理分层的灼烧现象,较硬的部分先出现灼烧。

灼烧现象的原因分析:切削硬度较大的材料往往需要较大的后角,使用相同刀具钻削不同材料时,由于刀具的各个角度一定,会有更多的功消耗在加工表面;此外,主轴转速与进给速度匹配对于不同材料的钻削并非最优,导致对于密度较大的材料吃刀量较大,增加了负载,外在表现为产生更多的切削热量以及切削功率的上升。虽然3种材料出现灼烧的部分先后不一,形状各异,但总是硬度较大的部分先发生灼烧,且灼烧更严重。

3 结 论

单位体积切削功与各影响因素之间关系趋势明显,可用于切削参数的选择与加工质量的预测。其中,只考虑单因素时,单位体积切削功随刀具直径的增大而减小,随主轴转速的增加而增加,随材料密度的增加而增加。单位体积切削功的计算过程使用了钻削过程的全部功率数据,但不能描述钻削过程中出现的功率波动。基于正交试验原理,分别以切削时的功率最大值与单位体积切削功为评价指标去评定各个影响因素的重要程度。以功率最大值评定各影响因素的重要程度依次为主轴转速>刀具直径>材料种类>刀具结构>进给速度;以单位体积切削功评定各影响因素的重要程度依次为材料种类>主轴转速>刀具直径>进给速度>刀具结构。虽然刀具种类对功率的重要程度较小,但直观地看,Ⅱ型麻花钻比Ⅰ型麻花钻的加工质量更优,Ⅰ型麻花钻比Ⅱ型麻花钻更节省功耗。此外,木质材料本身材质不均匀,密度较大的部分最先出现灼烧现象。