叠合板深化设计的可建设性问题分析与对策

邹贻权

摘要:目前装配式建筑中存在着工厂生产PC构件效益低、现场施工效率低等现象,究其原因大多数是深化设计的可建设性问题考虑不充分,从而影响装配式建筑发展。对目前在建和已建项目叠合板在生产和施工过程中遇到的问题进行梳理分析,反推其深化设计阶段的影响原因,从而对叠合板提出深化设计的可建设性要求,为装配式建筑工业化发展提供理论基础。

Abstract: At present, there are some problems in the prefabricated building, such as the low efficiency of the PC components produced by the factory and the low efficiency of the construction on the spot. This paper analyzes the problems encountered in the process of production and construction of the laminated plates of the projects currently under construction or already built, and deduces the causes of the effects in the deepening design stage, thus putting forward the constructive requirements for the deepening design of the laminated plates to provide a theoretical basis for the prefabricated building's industrialization.

关键词:装配式建筑;深化设计;叠合板;可建设性

Key words: prefabricated building;in-depth design;laminated plate;constructability

中图分类号:TU375.2 文献标识码:A 文章编号:1006-4311(2020)06-0196-05

0 引言

在国家政策大力扶持、全球绿色建筑环保理念倡导和BIM技术飞速发展下,装配式建筑已呈现规模化、产业化大发展的趋势。区别于传统施工图设计的装配式深化设计往往需要考虑更多且复杂的生产细节和安装细节,其中间的影响因素越多,可建设性目标越是难以实现。胡季英等[1]以建筑业中的“可建设性设”问题出发,提出帕累托原理强调时机重要性,即在项目周期早期阶段做出决策较之在后期阶段做出决策将会对项目最后结果产生更大影响。刘莉莎等[2]研究工程项目设计的可建造性对提高工程绩效有重要影响,包括施工资源有效使用、现场施工方便性和安全性,以及满足客户要求。王淑嫱等[3]应用模糊层次综合评价法构建PC构件深化设计阶段风险模型,以期对该阶段风险管理提供借鉴,最终提高PC构件设计质量。肖同亮等[4]通过介绍施工组织中的预制构件深化设计方法和要点,结合工程案例从构件运输至吊装全过程及冬雨季吊装施工的技术要点进行了详细阐述。赵秋萍[5]分别从结构专业、建筑专业、设备专业、施工需要、生产需要五个方面阐述装配式结构施工深化设计要点。钟旭等[6]介绍某住宅项目装配式PC剪力墙深化设计、生产和施工应用,对预制构件在装配式剪力墙结构中出现的生产及安装节点问题进行重点阐述。王文静等[7]结合某装配式住宅工程实例对桁架钢筋板的设计、生产、施工进行一体化研究。靳鸣等[8]以装配式整体剪力墙住宅项目为例,提出BIM在装配式建筑深化设计的应用难点,通过制定標准、软件开发解决问题,并在项目深化设计中进行具体BIM应用,取得良好效果。

现阶段研究主要针对施工深化设计、水平构件深化设计及应用、设计生产施工一体化分析及BIM技术在装配式建筑深化设计的应用等,对单构件深化设计研究深度略有不足,且少有文献从实际项目出发反思深化设计不足,即在深化设计阶段充分考虑构件的可建设性。鉴于此,结合实地考察法和访问法研究实际项目中叠合板生产和施工中问题,反推深化设计阶段应注意的设计问题,对叠合板深化设计的可建设性要点进行梳理,从而提高叠合板深化设计的可建设性问题分析深度,实现叠合板标化、减少设计变更、提高生产效益和施工效率,为装配式建筑深化设计的发展提供理论基础。

1 叠合板及其相关概念

1.1 叠合板

叠合板全称桁架钢筋混凝土叠合楼板,是预制和现浇相结合的一种结构形式。预制叠合板分为预制底板和现浇板,预制底板在预制工厂生产,厚度常取60mm;现浇板在施工现场浇筑,厚度一般为70mm、80mm、90mm三种[9]。预制底板作为浇筑上层混凝土时的模板,施工过程中应先放置于底部,而后两部分混凝土形成整体共同承受荷载。

装配式混凝土结构住宅体系中,叠合板的使用可推进实现工厂化生产构配件、机械化现场施工,具体表现为:

①施工质量方面:与传统现浇混凝土楼板相比,工厂化生产的叠合板在机械化使用程度上和专业技术上更好把控;同时构件质量同比增加,平整的板底让后期板底抹灰工作量大大减轻;且由于构件是在工厂生产,湿作业量同比呈层级式递减等。

②施工安全性方面:叠合板的工厂化生产使模板使用量降低,间接也使模板安装和拆除过程中的安全风险降低。同比之前使用的木模板,目前现场铝膜和独立支撑的使用安全性和可靠性更高。

③施工工期方面:与传统现浇体系相比,预制构件安装更快速、高效;而且后浇叠合层施工时能省工省料,大大节约工期。

④施工难度方面:采用塔吊进行吊装施工,现场施工人员减少、工作强度降低;构件工厂生产时已考虑后期水电及施工预留问题,避免楼板上二次开洞导致的质量问题;独立支撑之间的间隙增大,施工人员可操作空间更广。

1.2 相关概念

1.2.1 叠合板的深化设计

叠合板的深化设计是基于一次设计图纸进行深化,用于指导工厂进行预制叠合板的制作以及现场施工所需的构造措施,对于预制叠合板生产与施工具有非常重要的指导意义。

整个叠合板深化设计布局包含模板图、钢筋图、物料表。模板图包含模板的俯视图、正视图、右视图;钢筋图包含俯视配筋图、X向和Y向两个剖面图和桁架筋详图;物料表包含钢筋明细表和预埋件明细表。其中俯视图为主要表达视图,准确表达叠合板的长度、宽度、洞口、桁架钢筋、吊点位置、机电预埋定位以及粗糙面和安装方向等信息;正视图和右视图为辅助表达视图,叠合板的厚度以及企口位置应在此二视图中表达。

1.2.2 叠合板深化设计的可建设性

“可建设性”这一术语来自于英文“Constructability”或“Buildability”,它是建筑业在过去的几十年中为其自身行业创造并发展起来的一种管理概念,是建筑业的专用术语,并且仅限于在此行业范围中使用[1]。英国建筑业研究及信息协会(CIRIA)最早于1983年开始将可建设性定义为“在满足建筑物竣工所需一切要求的前提下,建筑物的设计使得施工容易的程度”[1]。陈林等[10]通过分析设计与施工整合的动因,提出整体化组织机制和整合的工作机制,以期提高工程建设效率。研究就设计与施工分离状态导致的成本、工期和沟通等问题,提出新的工程建造体系即工程项目设计与施工整合机制。如今装配式建筑的发展,更是加深设计-生产-施工一体化全过程研究的必要性,即深化设计阶段必须深度考虑未来“可建设性”问题,包含叠合板生产的可建设性和施工的可建设性。

2 工厂生产中发现的问题

工厂生产研究包括中建三局在建和已建的装配式建筑项目:东湖某城二期、沌口某村改造项目A(B、C)户型、同心某苑还建小区四期、某家山变电站、壹品某湾、壹品某城、壹品某郡等。对中建三局旗下位于武汉市阳逻区的PC构件厂构件生产流水线上的工人及专业技术人员进行实地观察和询问交流,总结工厂生产时叠合板尺寸类型多、模具耗材大和构件水洗面耗时问题可通过叠合板深化设计标准化、模数化解决。

2.1 构件尺寸类型多

统计工厂生产的多个项目叠合板尺寸种类,结果如图1所示。

由图1可知,同心某苑还建小区高达34种类型叠合板,其次沌口某村改造项目A户型有22种,沌口六村改建项目共53种类型叠合板。寻访相关设计人员表示,由于一次结构设计和二次拆分设计,尤其是深化设计阶段的拆分標准不一,导致叠合板尺寸的多种多样,造成模具类型繁多而使其使用周转率严重降低,极大地提高了构件的生产成本。

2.2 构件水洗面耗时

为增加预制部分与现浇部分混凝土之间的结合力,使装配式建筑整体性更强,叠合板在与现浇部分连接的上表面需做成粗糙面。根据规范要求其粗糙面凹凸深度应不小于4mm,且正负误差不应超过2mm,具体与现浇连接的面包括板上部,板四周搭入梁或墙中的侧面。叠合板上部的粗糙面通过拉毛工序,即利用适当宽度的铁丝耙对构件表面进行均匀拉毛处理形成。叠合板的四周则由水洗工序,即使用水枪对叠合板的四周进行冲洗,使得粗糙面完全露出、粗骨料露出表面不小于6mm形成。工厂生产水洗后的粗糙面如图2所示。

生产过程中,由于对叠合板的粗糙面凹凸深度和粗骨料漏出表面毫米级别的控制要求,导致水洗工序必不可少的同时,又因严格处理而耗时长。分析其根本原因是因为构件深化设计连接设计不精细。目前项目大多数采用的都是后浇型叠合板,所以必须在叠合板四周设置水洗面以增大与后浇带(层)的结合面积。若通过扩大叠合板深化设计的连接设计深度,即设计成蜂窝面或大凹凸面的密拼型叠合板,是否可直接去掉水洗工序以减少时长。或者将模具顶模采用花纹钢板面作为粗糙面代替水洗面,如图3所示。

3 吊装施工中发现的问题

以中建三局在建项目壹品某郡为例,实地观察叠合板吊装施工全过程,并对项目负责人和现场吊装工人进行采访调查。各项资料和数据显示,叠合板吊装施工耗时长、质量缺陷或预埋件精细等问题,排除因施工组织安排不合理原因,大多数也因叠合板深化设计质量仍有提高空间致使。

3.1 构件更换吊具耗时

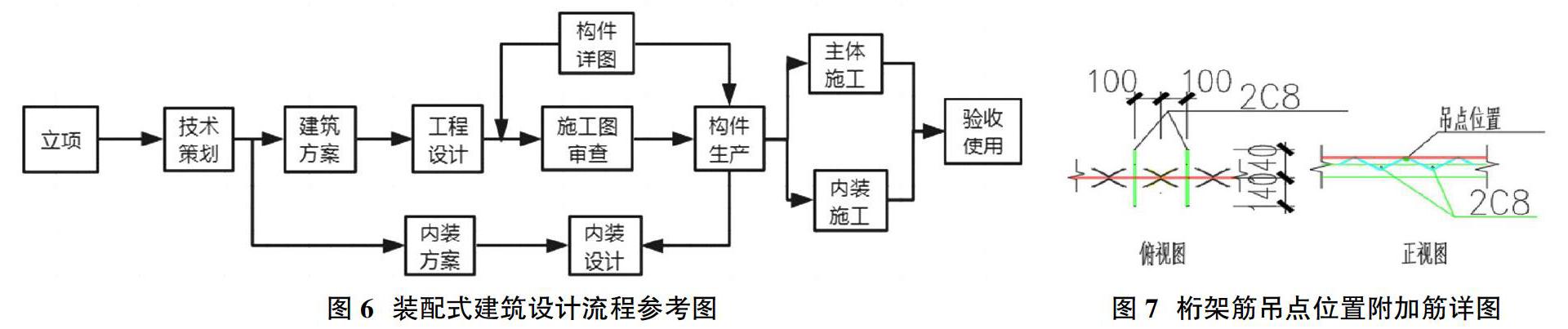

随机选取8#4F单元统计叠合板吊装耗时的整体概况分析,统计该项目叠合板平均吊装时长达到6min/块,如图4所示。

预制叠合板的吊装工序可以分解为吊具调整→运送→方向调整→预就位→就位→取勾→运输。随机选取某单元轴线A-B上顺序吊装的6块叠合板进行工序时长统计分析,其结果显示更换吊具到预制底板工序均比起吊、预就位工序和就位、取钩勾工序耗时,如表1所示。

统计壹品某郡项目所有叠合板吊装工序的时长进行平均耗时分析,其中预就位工序耗时23%、吊具调整22%,运送21%,吊具调整也是位列第二,如表2和图5所示。

对吊装施工员进行访谈调查,叠合板吊装顺序为从建筑的一边到另一边或从中间到四周。房间类型不同导致叠合板类型多变,不同类型叠合板其重量或形状不同造成需更换不同载重的吊具而耗时;同时因其他构件(如预制梁、预制柱、预制墙等)的穿插施工,导致更换吊具情况时有发生。分析其根本原因,除因施工组织安排不合理外,也因叠合板深化设计阶段拆分设计不合理导致叠合板类型多。

3.2 构件吊点质量缺陷

叠合板吊装脱模和吊装施工过程时,发现叠合板吊点处偶尔会有裂纹出现,或发生碎裂破坏;同时,在叠合板吊装过程发生快速下降时因离心惯性甩出而脱钩。分析其根本原因,构件在深化设计时未全面考虑清楚翻转、运输、吊运、安装等短暂设计状况下的施工验算问题,以及在进行脱模验算时的脱模吸附力问题,同时应考虑构件在下线、出厂、进场等情况时的构件强度检查等。构件生产时预制叠合板厚度常为60mm,单独设置马凳筋形式的吊环,锚固长度会过长且易脱离叠合板。实际生产施工中常考虑使用叠合板桁架钢筋腹筋上弦点替换掉原有预埋的吊环。

3.3 构件洞口质量缺陷

安装烟道、风道或其他管线时相互碰撞造成构件洞口的质量缺陷:如洞口碎裂、缺块、缺口等。根据规范要求,叠合板上开边长大于300mm的矩形洞口或直径大于300mm的圆形洞口时,需要设置加强钢筋进行补强[13]。一般来说,一次设计会在结构设计说明中指明加强做法,此时应按设计指定的钢筋规格、数量等进行补强;未指明时,则按照16G101-1图集做法补强。在深化设计阶段,需结合一次设计的结构设计说明将生产和安装信息更加详细化地在深化设计阶段表达出来。

3.4 构件弯曲变形

施工中发现叠合板下部无梁,上部放置轻质隔墙时,叠合板此处会发生一定的弯曲变形现象。分析其根本原因,在一次设计的结构图中不会体现墙下无梁的具体位置,需结合建筑图和叠合板平面布置图来识别墙下无梁的位置。在深化设计阶段必须得在墙下无梁的叠合板处设置加强钢筋。

4 深化设计的可建设性要求

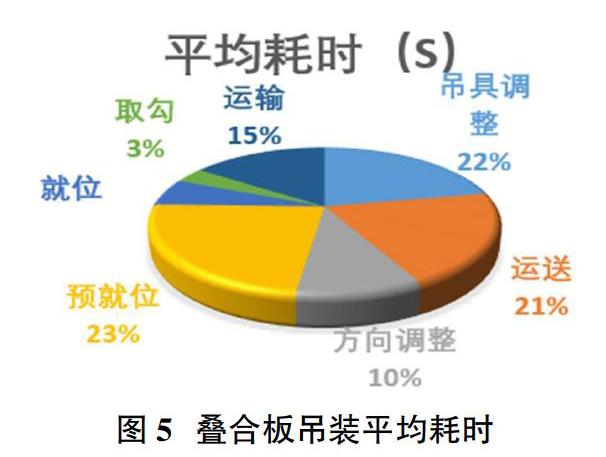

相比于传统的工程建造模式,装配式建筑通过在前期进行深化设计与标准化设计,将建筑物拆分为标准化部品部件,在工厂中提前批量生产部件部品,再运输至工程现场进行组装,从而缩短了现场建造周期(装配式建造方法教传统建造方式缩短30%以上)。其设计流程如图6所示。

构件加工图设计即深化设计可由预制构件生产单位完成,若构件生产单位不具备加工图设计能力,也可由设计院或深化设计单位完成。叠合板深化设计阶段的可建设性要求对各方都应符合行业标准和国家标准等。叠合板深化设计阶段的可建设性要求对各方都应符合行业标准和国家标准等。

4.1 尺寸设计要求

叠合板的轮廓尺寸是指叠合板的长度、宽度、厚度以及建筑结构所开洞口的尺寸。叠合板分为单向板和双向板,其尺寸设计应满足下列要求:①单向板长宽比≥3,双向板长宽比≤3;②底板厚度60mm,后现浇板厚度为70mm、80mm、90mm三种,对应叠合板厚度为130mm、140mm、150mm;③对于双向板板底纵向受力钢筋在后浇带中采用弯折锚固时,叠合板厚度应取MAX={10d,120mm}(d为弯折钢筋直径的较大值);④单向板的跨厚比≤30,双向板的跨厚比≤40;⑤板的跨度和宽度宜采用水平扩大模数数列2nM、3nM(n为自然数);⑥板支撑于梁上时其搁置长度≥80mm,支撑于内墙上时其搁置长度≥100mm,支撑于外墙上时其搁置长度≥120mm。

4.2 拆分设计要求

叠合板的拆分也按单向板和双向板而有所不同:拆分为单向叠合板时楼板沿非受力方向划分,预制底板采用分离式接缝,可在任意位置拼接;拆分为双向叠合板时预制底板之间采用整体式接缝,接缝位置宜设置在叠合板次要受力方向上且该受力较小,预制底板间宜设置300mm宽后浇带用于预制板底钢筋连接[13]。

同时,考虑到叠合板运输、生产以及与其他专业协同的问题应注意:①考虑到运输问题,预制底板宽度一般不超过3m,跨度一般不超过5m;②为减少因预制底板的类型多而导致工厂生产时的模具多样性,在同一个房间内预制底板应尽量采取等宽拆分;③考虑内隔墙施工的可操作性,在楼板跨度适宜的情况下可将板缝设置在内隔墙的部位;④考虑房间照明位置,板缝设置应避开灯具位置;⑤强弱电密集区的楼板一般采用现浇混凝土楼板的方式。

4.3 吊点设计要求

叠合板的吊点应设置在两侧桁架钢筋上,其吊点及其附加钢筋应满足下列设计要求:①吊点附加钢筋等级选用HRB400。②吊点附加钢筋直径取≥8mm,每个吊点附加两根钢筋,钢筋长度一般取280mm,两根钢筋之间的间距≤200mm。③当跨度≤4200mm时,常布置4个吊点;当跨度>4200mm时,可布置8个吊点。④吊点分两排布置,外侧吊点边距取(800±100)mm,其它吊点向内侧缩进(800±100)mm。⑤附加钢筋与桁架钢筋布置方向垂直。示例如图7、图8所示。

4.4 洞口设计要求

叠合板洞口类型一般分为板中开洞和板边开洞(如缺角、缺口等),功能一般包括传料孔、管道预留孔、放线孔等。洞口及其附加钢筋的设计应满足:①当矩形洞边长和圆形洞直径不大于300mm时受力钢筋绕过孔洞,不另设补强钢筋;当矩形洞边长和圆形洞直径大于300mm但不大于1000mm时,需另设补强钢筋,并应符合相关规定[12]。②附加钢筋通常设置为两根直径不小于12mm且不小于同向被切断纵向钢筋总面积的50%补强,故直径常取12、14,或取叠合板底筋大一个直径的钢筋[12]。③附加钢筋等级等同或略大于原有纵筋钢筋等级。④附加出筋形式与原有纵筋相同,特殊情况除外,例如1)洞口或居中的缺口,不通长配筋,故不出筋;2)所有加强筋均不出筋。⑤附加钢筋根数通常为洞口每边配置2根;板中开矩形洞共8根;板边开洞(缺角时共4根,缺口时共6根)。⑥附加钢筋间距常取50mm。⑦附加钢筋布置方式为板中开洞时,需在洞口四周(X向、Y向)分别配置两根补强钢筋,圆形洞口还需在环向上下各配置一根补强钢筋;板边开洞时,在洞口垂直梁边或墙边方向的两边和平行梁边或墙边方向分别配置补强钢筋[12]。

4.5 节点(墙下无梁)设计要求

预制构件的节点设计应充分考虑生产及施工工艺因素,且应由設计单位及预制构件生产厂家协同完成,这样才能达到由合理的节点深化设计可达到的生产及施工效率效果。

对于叠合板墙下无梁的情况,其加强钢筋构造:①加强钢筋规格为HRB400,直径应≥12mm;②加强钢筋根数通常取≥3根;③加强钢筋出筋方式一般同底筋出筋;④加强钢筋加强构造是每根钢筋两端加螺栓锚板(若一端靠近洞口则不加螺栓锚板)。

4.6 连接设计要求

现有项目中通常会在叠合板之间设置50~300mm的后浇带,通常也称为后浇板带。现浇部分的模板通常使用铝合金模板,施工中固定模板的方式分“吊模”和单独支撑两种方式。叠合板之间的接缝构造分单双向板不同而存异。

在《装配式混凝土结构技术规程》JGJ-2014条文说明单向板分离式接缝构造应满足下列要求:①接缝处临近预制板顶面宜设置垂直于板缝的附加钢筋,附加钢筋伸入两侧后浇混凝土叠合层的锚固长度不应小于15d(d为附加钢筋直径);②附加钢筋截面面积不宜小于预制板中该方向钢筋面积,钢筋直径宜≥6mm、间距宜≤250mm[10]。双向叠合板板侧的整体式接缝宜设置在叠合板的次要受力方向上且宜避开最大弯矩截面。接缝可采用后浇带形式,并应符合下列规定:①后浇带宽度不宜小于200mm;②后浇带两侧板底纵向受力钢筋可在后浇带中焊接、搭接连接、弯折锚固[10][12][13]。

5 结论

以叠合板在生产和施工过程中发现问题为研究起点,对叠合板的尺寸设计、拆分设计、吊点设计、洞口设计、墙下无梁节点设计和连接设计等方面进行详细阐述,旨在加强叠合板标准化、模数化设计,并期望配套叠合板模具的标准化、模数化,提高叠合板规模化制造。研究仅限于装配式建筑中的叠合板深化设计、生产和施工三个阶段;同时由于研究基于的项目均为中建三局在建或已建的,虽然具有一定的代表性,但并不完全代表装配式建筑领域。

基于此研究,本人将会以装配式建筑工业化发展为初衷点,对装配式建筑的其他类型构件和其他项目的同类构件,进行扩大范围和加大深度的研究,为装配式建筑发展贡献力量。同时,文献研究中发现叶浩文等[14]通过对装配式建筑发展难题的分析,以装配式建筑的设计、制造及一体化集成关键技术为突破口试图解决装配式建筑发展难题。研究发现设计、加工、装配一体化是装配式建筑工业化发展道路上必过的桥梁,只有基于项目整体效益目标坚持设计标准化,设计的产品更便于加工和装配。

参考文献:

[1]胡季英,冯英浚.论建筑业中的“可建设性”[J].建筑经济,2004(12):45-48.

[2]刘莉莎,陈勇强,王明皓.工程项目设计的可建造性对项目绩效的影响研究[J].项目管理技术,2013,11(09):22-28.

[3]王淑嫱,唐佳,祁依凡,等.PC构件深化设计阶段风险研究——基于模糊层次综合评价法[J].建筑经济,2018,39(9):35-39.

[4]肖同亮,王晓觅,唐立秋,等.某預制装配式结构施工技术分析[J].建筑结构,2018,48(S1):683-687.

[5]赵秋萍.装配式结构施工深化设计要点[J].施工技术,2017,46(4):21-24.

[6]钟旭,孙清臣,吴勇,等.装配式PC剪力墙设计、生产、安装典型问题分析[J].施工技术,2017,46(S2):1384-1387.

[7]王文静,刘春原,殷泽辉,等.桁架钢筋混凝土叠合板设计、生产、施工一体化研究[J].山东农业大学学报(自然科学版),2018,49(4):611-614.

[8]靳鸣,方长建,李春蝶.BIM技术在装配式建筑深化设计中的应用研究[J].施工技术,2017,46(16):53-57.

[9]中华人民共和国住房和城乡建设部.15G366-1,桁架钢筋混凝土叠合板(60mm厚底板)[S].中国计划出版社,2015.

[10]陈林,苏振民.建设项目设计与施工整合的动因与机制[J].建筑经济,2007(05):31-33.

[11]中华人民共和国住房和城乡建设部.JGJ1-2014,装配式混凝土结构技术规程[S].北京:中国建筑工业出版社,2014.

[12]中华人民共和国住房和城乡建设部.G310-1~2,装配式混凝土结构节点构造[S].中国计划出版社,2015.

[13]中华人民共和国住房和城乡建设部.GB50010-2010,混凝土结构设计规范[S].北京:中国建筑工业出版社,2015.

[14]叶浩文,周冲.装配式建筑的设计-加工-装配一体化技术[J].施工技术,2017,46(09):17-19.